压铸对于制造高精度、高质量的复杂金属部件至关重要。然而,压铸容易出现缺陷,这可能会损害最终产品的功能和完整性。了解这些缺陷及其解决方案对于制造商提高质量和保持竞争优势至关重要。

本指南探讨了常见的压铸缺陷及其实用解决方案。

常见的压铸缺陷

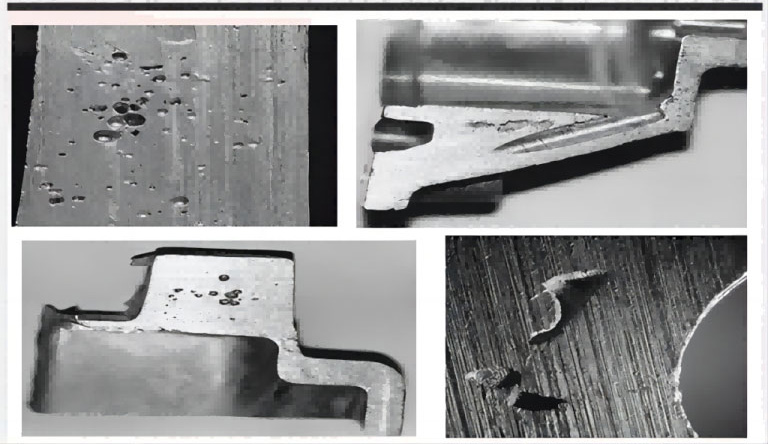

常见的压铸缺陷包括孔隙、冷隔、飞边、收缩、浇铸不足和起泡,每种缺陷都需要特定的解决方案来提高产品质量并确保最终铸件的完整性。

孔隙率

孔隙度是指金属内部的小空隙或孔洞,是压铸中常见的缺陷。当气体在凝固过程中被困在金属中时,就会发生这种情况。孔隙度会导致结构完整性减弱和表面质量受损。

可以使用几种有针对性的方法来有效解决孔隙度问题。

- 优化浇口和排气系统:浇口和排气口的正确设计和放置可确保气体有效排出,从而降低孔隙率。

- 真空压铸:使用真空辅助压铸可显著减少滞留气体。

- 控制工艺参数:在整个铸造过程中保持最佳温度和压力,以最大限度地减少气体滞留。

冷隔

冷隔在铸件表面呈现为线条或接缝,这是由于金属在模腔完全填充之前过早凝固而造成的。这种缺陷会削弱零件并影响其外观。

为了有效解决冷隔问题并确保无缝饰面,请考虑实施这些有针对性的解决方案。

- 提高模具温度:更高的模具温度可确保更好的金属流动,并降低冷隔的可能性。

- 调整注射速度和压力:适当控制这些参数有助于实现完全模具填充,而不会过早凝固。

- 设计改进:优化模具设计,促进平稳连续的金属流动。

闪光

飞边是沿着分型线或顶针周围出现的多余材料,通常是由于高注射压力或模具磨损造成的。虽然可以去除飞边,但会增加额外的加工时间和成本。

为了有效减少飞边并提高效率,可以实施多种有针对性的解决方案。

- 保持注射压力:使用适当的注射压力,防止形成过多的材料。

- 定期模具检查:定期检查和修理模具,防止磨损导致飞边。

- 精密加工模具:使用高质量、精密加工的模具,减少飞边的发生。

收缩

收缩缺陷表现为铸件表面出现空洞或凹陷,这是由于金属在冷却和凝固时体积减小而造成的。这可能会损害零件的尺寸精度和强度。

为了减轻收缩缺陷并提高铸件的质量,请考虑实施这些有效的解决方案。

- 适当的模具设计:确保模具在凝固过程中能够充分进料,以补偿体积减小。

- 使用冷铁:可以使用冷铁来控制冷却速度并最大限度地减少收缩。

- 优化浇注系统:设计浇注系统以确保一致的金属流动和进料。

浇铸不足

当金属在完全填充模腔之前凝固时,就会发生浇注不足,从而导致零件不完整。这种缺陷可能是由于浇注温度不足、模具排气不足或注射速度不当造成的。

考虑以下实用策略来处理错误并确保模具完全填充。

- 提高浇注温度:确保金属处于正确的温度,以便完全填充模具。

- 充分的模具排气:适当的排气可使气体逸出,防止过早凝固。

- 调整注射速度和压力:优化这些参数以确保一致且完整的模具填充。

气泡

气泡是铸件表面因滞留气体或污染物而形成的凸起区域。气泡会影响表面光洁度,在某些情况下还会影响零件的结构完整性。

为了有效减少气泡的发生,可以采用多种有针对性的解决方案。

- 改善模具排气:确保模具充分排气,让滞留气体逸出。

- 清洁原材料:使用清洁干燥的原材料,防止污染。

- 控制温度:保持最佳模具和金属温度,以降低气体滞留的风险。

先进的解决方案和最佳实践

为了有效消除压铸缺陷,制造商应实施以下最佳实践:

- 定期模具维护:对模具进行例行检查和保养,以防止可能导致缺陷的磨损。这包括检查可能影响模具性能的裂纹、磨损和其他损坏。

- 过程控制:实施先进的监控系统,以调节铸造过程中的温度、压力和其他关键参数。自动化系统可以提供实时反馈和调整,确保质量始终如一。

- 培训和专业知识:确保操作员和工程师接受过压铸技术和缺陷预防策略的良好培训。通过持续的教育和培训,让员工了解最新的最佳实践和技术。

- 质量保证:实施严格的质量控制措施,包括无损检测 (NDT),以在生产周期的早期检测和解决缺陷。X 射线检查、超声波检测和染料渗透检查等技术可以帮助识别肉眼看不见的缺陷。

结论

压铸缺陷会影响金属零件的质量和性能,但通过正确的解决方案和最佳实践,制造商可以最大限度地减少这些问题。识别缺陷原因并应用先进技术可确保行业的高质量和可靠性。

定期的模具维护、过程控制、培训和质量保证可增强压铸操作,提高产品质量,减少浪费并提高客户满意度。