Изготовление листового металла — это важный процесс в производстве, позволяющий создавать широкий спектр продукции в различных отраслях. От автомобильных деталей до бытовой техники — области применения безграничны.

В этой статье рассматриваются восемь основных методов изготовления листового металла, которые составляют основу этой важной отрасли.

Резка

Начальным этапом большинства процессов изготовления листового металла является резка металла, которая подразумевает придание формы и размера металлическим листам по мере необходимости. Сложные методы резки, такие как лазерная резка, плазменная резка и гидроабразивная резка, позволяют выполнять высокоточные и подробные разрезы.

Эти методы имеют решающее значение для получения детальных проектов и сокращения отходов материала.

- Лазерная резка: использует мощный лазерный луч для получения чрезвычайно точных разрезов, что делает его идеальным для сложных и замысловатых форм.

- Плазменная резка: использует высокоскоростную струю ионизированного газа для эффективной и экономичной резки более толстых металлических листов, подходит для тяжелых условий эксплуатации.

- Водоструйная резка: этот метод резки металла без выделения тепла и сохранения характеристик материала использует распыление воды под высоким давлением в сочетании с абразивными частицами.

Сравнение методов резки листового металла

Метод резки | Лазерная резка | Плазменная резка | Гидроабразивная резка |

Точность | Высокое | Умеренное | Очень высокое |

Совместимые металлы | Сталь, алюминий, латунь, медь | Сталь, алюминий, нержавеющая сталь | Сталь, алюминий, титан, медь, латунь, сплавы |

Возможность толщины | До 25 мм | До 50 мм | До 200 мм |

Применение | Тонкая резка, сложные конструкции, высокоточные детали | Общее производство, промышленные применения | Толстые материалы, смешанные материалы, чувствительные материалы |

Зона термического влияния | Маленький | Большой | Нет |

Скорость резки | Высокое | Очень высокое | Умеренное |

Эксплуатационные расходы | Высокое | Умеренное | Высокое |

Воздействие на окружающую среду | Умеренное | Высокое | Низкое |

Сгибание

Гибка преобразует плоский листовой металл в угловые формы путем приложения силы вдоль прямой оси. Этого можно добиться с помощью листогибочных прессов, которые сгибают металл под нужным углом, или валковой гибки, которая создает цилиндрические и изогнутые формы.

Индивидуальная гибка металла имеет основополагающее значение для создания компонентов с различными углами и профилями.

Листогибочные прессы: машины, которые используют матрицу и пуансон для гибки металла под точными углами. Идеально подходят для создания точных изгибов и складок.

Вальцовочная гибка: использует несколько роликов для придания листовому металлу изогнутых форм или цилиндрических форм. Идеально подходит для создания округлых форм и компонентов.

Типы гибки листового металла:

- V-образная гибка: распространенная; создает различные углы с помощью V-образной матрицы.

- Воздушная гибка: универсальная; диапазон углов путем управления глубиной пробивки.

- Низкая (чеканка): точная; металл полностью вдавливается в матрицу.

- U-образная гибка: создает U-образные профили.

- Офсетная гибка: создает Z-образные изгибы.

- Вальцовочная гибка: изгибы большого радиуса или цилиндрические формы.

- Вытирание (гибка кромки): изгибы вдоль кромки; создает фланцы и каймы.

- Поворотная гибка: уменьшает следы на поверхности; подходит для косметической отделки.

Углы при гибке листового металла:

- Острый угол изгиба: менее 90 градусов; используется для острых изгибов.

- Прямой угол изгиба: ровно 90 градусов; распространен в конструкционных деталях.

- Тупой угол изгиба: больше 90, но меньше 180 градусов; используется для более широких углов.

- Изгиб подгиба: Край, загнутый назад; добавляет прочности и безопасности.

- Изгиб завитка: Край, изогнутый в круглый профиль; для безопасного обращения и эстетики.

- Изгиб шва: Несколько изгибов для соединения деталей; используется в воздуховодах и сборках.

Штамповка

Штамповка — это процесс формирования точных форм и узоров из листового металла путем прессования его в штамп. Эта технология, включающая такие этапы, как вырубка, тиснение и отбортовка, очень эффективна для массового производства.

Услуга штамповки металла широко используется в автомобилестроении и производстве бытовой техники для производства однородных и сложных деталей.

- Вырубка: резка листового металла на заранее определенные формы или заготовки.

- Тиснение: использование выпуклых или утопленных узоров для эстетических или практических эффектов на металлической поверхности.

- Отбортовка: сгибание краев листового металла для формирования фланцев, что добавляет прочности и позволяет собирать его с другими компонентами.

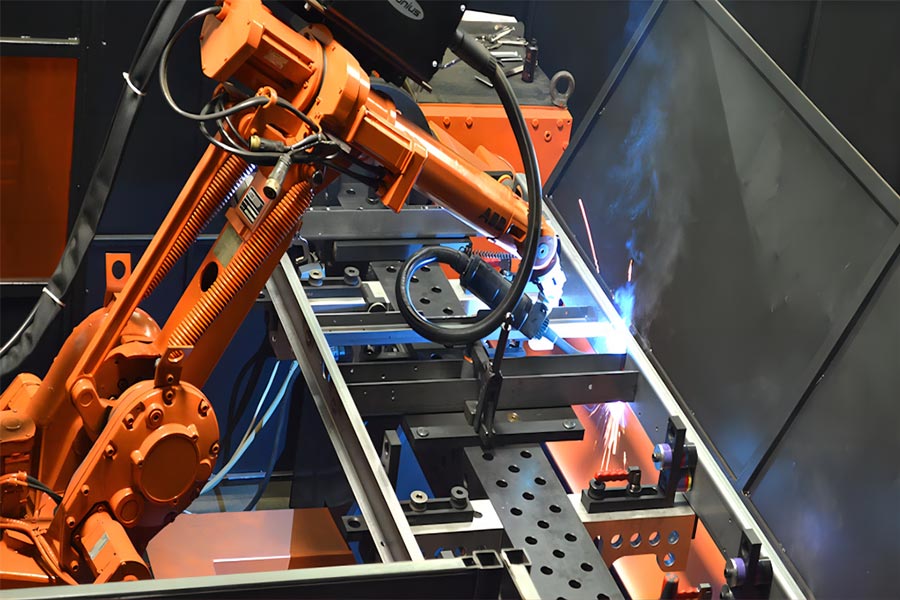

Сварка

Сварка — ключевая технология соединения металлических деталей. К распространенным услугам по сварке металлов относятся следующие три. Эти методы обеспечивают прочную, долговечную связь, которая необходима для структурной и функциональной целостности металлических компонентов.

- Сварка MIG: этот метод соединения металлов включает использование инертного газа и непрерывной подачи проволоки. Хорошо известен своей быстротой и удобством использования.

- Сварка TIG: использует вольфрамовый электрод и инертный газ, обеспечивая точный контроль для высококачественных сварных швов.

- Точечная сварка: включает приложение давления и электрического тока для соединения наложенных друг на друга металлических листов в определенных точках, обычно используется в автомобильном производстве.

Сравнение типов сварки листового металла

Типы сварки | Сварка MIG | Сварка TIG | Точечная сварка |

Процесс | Дуговая сварка | Дуговая сварка | Контактная сварка |

Скорость сварки | Быстрая | Медленная | Очень быстрая |

Толщина материала | Средняя и толстая | Тонкая и средняя | Тонкая |

Точность | Умеренная | Высокая | Низкая |

Типичные применения | Авторемонт, строительство | Авиакосмическая промышленность, автомобилестроение, искусство | Автомобильное производство, электроника |

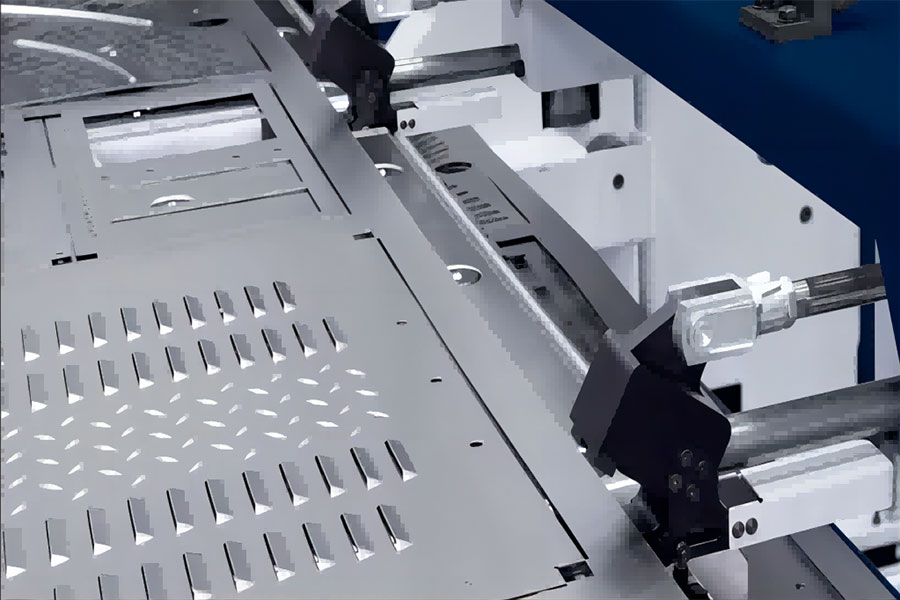

Перфорация

Перфорация создает отверстия или вырезы в листовом металле, проталкивая пробойник через материал в матрицу. Индивидуальная перфорация металла эффективна для быстрого и точного создания нескольких отверстий или форм, что делает ее идеальной для таких применений, как создание перфорированных металлических панелей и кронштейнов.

- Одиночный перфоратор: создает отдельные отверстия или формы по одному за раз.

- Револьверный перфоратор: использует вращающуюся револьверную головку с несколькими инструментами для выполнения различных операций перфорации за одну установку, что повышает эффективность и скорость.

Ножницы

Ножницы разрезают большие листы металла на более мелкие, более управляемые части, прикладывая силу резания перпендикулярно листу. Этот процесс идеально подходит для выполнения прямых разрезов и обычно используется для обрезки или изменения размера листового металла до требуемых размеров.

- Гильотинные ножницы: используют прямое лезвие, которое опускается вертикально, чтобы разрезать металлический лист по прямой линии.

- Аллигаторные ножницы: имеют шарнирную челюсть, которая режет металл движением, подобным ножницам, что подходит для резки металла большой длины.

Формовка

Формовка листового металла без удаления материала. Такие методы, как гидроформовка и глубокая вытяжка, позволяют создавать сложные, глубокие и полые формы. Глубокая вытяжка подразумевает втягивание металла в штамп, в то время как гидроформовка использует гидравлическую жидкость высокого давления, чтобы заставить металл войти в форму.

- Гидроформовка: использует гидравлическое давление для формирования металла в сложные формы с равномерной толщиной.

- Глубокая вытяжка: включает в себя вытягивание листовой металлической заготовки в штамп для формирования глубоких полых форм, обычно используемых для изготовления банок и контейнеров.

Отделка

Методы отделки улучшают функциональность и внешний вид компонентов из листового металла. Такие процессы, как полировка, покраска, нанесение покрытия и анодирование, используются для улучшения гладкости поверхности, коррозионной стойкости и эстетической привлекательности. Обеспечение соответствия продукта требуемым спецификациям и стандартам качества является последним этапом, отделкой.

- Полировка: сглаживание поверхности для достижения блестящей, отражающей отделки.

- Покраска/покрытие: нанесение защитных покрытий или краски для предотвращения коррозии и улучшения эстетики.

- Анодирование: электрохимическая процедура, используемая в основном на алюминии, которая повышает твердость поверхности и стойкость к коррозии.

Заключение

Понимание этих восьми основных методов изготовления листового металла имеет решающее значение для любого человека в производстве. Каждый метод имеет уникальные преимущества и подходит для различных применений, от сложных конструкций до надежного соединения компонентов. Приобретение опыта в этих методах гарантирует производительные, экономичные и высококачественные производственные операции.