Сварка металла — необходимый и критически важный процесс изготовления металлических изделий в различных отраслях промышленности, однако дефекты могут нарушить целостность сварного шва.

Понимание этих дефектов необходимо для контроля качества.

Здесь мы рассмотрим каждый дефект, изучим его причины и последствия, а также обсудим способы устранения неисправностей.

1. Пористость

Пористость означает наличие небольших отверстий или пустот (пор) в сварном соединении или зоне термического влияния, что приводит к ослаблению целостности сварного шва.

Причины: распространенные причины включают загрязняющие вещества, такие как влага, масло или смазка на основном материале. Неадекватный защитный газ, неправильная техника сварки и факторы окружающей среды, такие как сквозняки, также могут способствовать пористости. Улавливание газа может произойти во время процесса затвердевания, если сварочная ванна слишком турбулентна или если дуга нестабильна.

Устранение неполадок: чтобы уменьшить пористость, обеспечьте тщательную очистку заготовки перед сваркой. Используйте соответствующие защитные газы и отрегулируйте параметры сварки, включая напряжение и скорость перемещения, чтобы поддерживать стабильность дуги. Регулярно проверяйте наличие загрязняющих веществ и применяйте эффективную предсварочную подготовку.

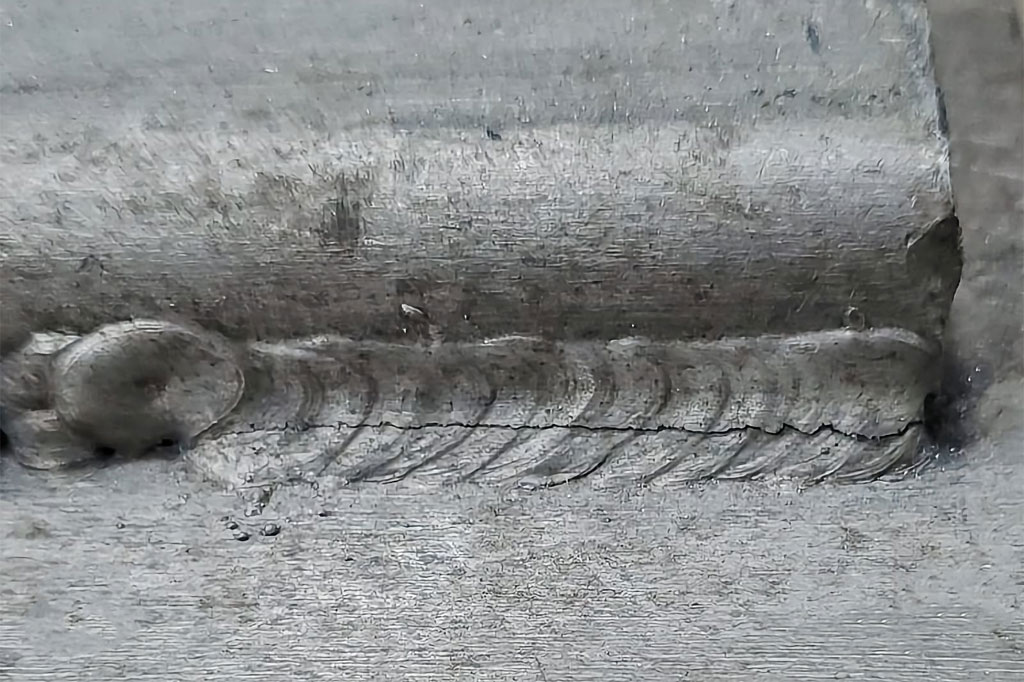

2. Растрескивание

Растрескивание проявляется в виде изломов в металле сварного шва или зоне термического влияния (ЗТВ), что приводит к значительным структурным недостаткам.

Причины: Растрескивание может возникнуть из-за нескольких факторов, включая быстрое охлаждение, что может привести к термическим напряжениям, превышающим предел текучести материала. Высокое содержание углерода в материале может повысить твердость и хрупкость, в то время как недостаточный предварительный нагрев может усугубить концентрацию напряжений. Кроме того, водородная хрупкость — часто из-за загрязнения влагой — может привести к замедленному растрескиванию после охлаждения сварного шва.

Устранение неполадок: Чтобы уменьшить растрескивание, предварительно нагревайте материалы соответствующим образом в зависимости от их состава и толщины. Контролируйте скорость охлаждения, используя изолированные одеяла или контролируемые среды, и выбирайте электроды с низким содержанием водорода, чтобы минимизировать поглощение водорода.

3. Подрез

Подрез выглядит как канавка или углубление на конце сварного шва, что снижает прочность и эстетику соединения.

Причины: этот дефект часто возникает из-за чрезмерного сварочного тока, который может разъедать основной металл по краям шва. Недостаточная скорость перемещения или неправильный угол электрода также могут способствовать подрезу. Неправильный тип присадочного материала или недостаточное нанесение присадочного материала могут усугубить проблему, как и плохая конструкция соединения, которая не обеспечивает поток тепла.

Устранение неполадок: отрегулируйте параметры сварки для поддержания оптимального подвода тепла без разъедания основного металла. Обеспечьте постоянную скорость перемещения и соответствующий угол электрода для равномерного распределения тепла. Также может быть полезно перепроектировать соединения с лучшим доступом для процесса сварки, тем самым снижая вероятность подрезов.

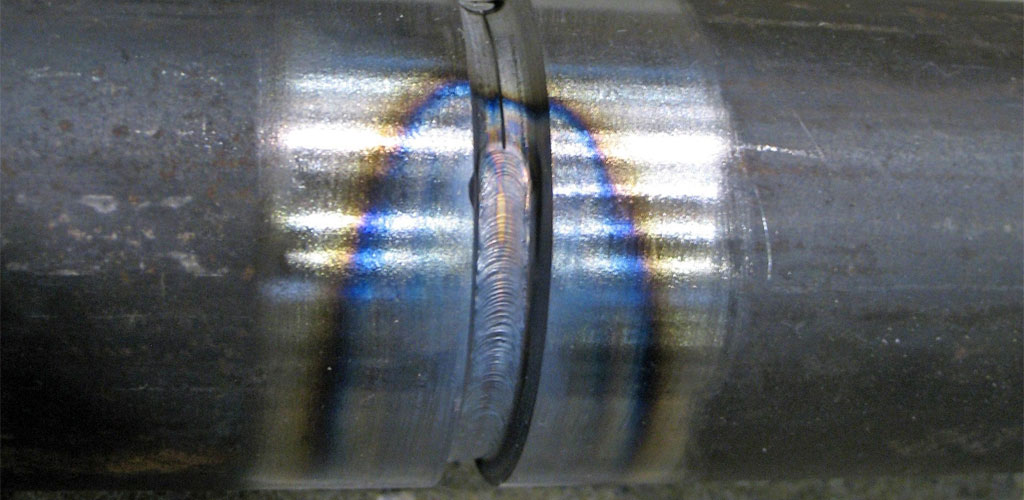

4. Неполное сплавление

Неполное сплавление происходит, когда два куска металла не полностью соединяются на границе сварного шва, что приводит к появлению слабых мест.

Причины: этот дефект часто является результатом недостаточного подвода тепла, что препятствует надлежащему плавлению и склеиванию. Загрязнения на поверхностях стыка, такие как ржавчина или краска, могут помешать сплавлению. Кроме того, неправильная конструкция стыка, такая как недостаточный зазор или угол, может ограничить способность сварщика достичь полного проникновения и сплавления.

Устранение неполадок: убедитесь, что параметры сварки, включая напряжение и скорость перемещения, установлены для обеспечения достаточного нагрева для надлежащего сплавления. Тщательно очистите поверхности стыка перед сваркой, чтобы удалить загрязнения. Рассмотрите возможность перепроектирования стыка, чтобы улучшить доступность и обеспечить эффективное сплавление, особенно в сложных геометриях. При необходимости выполните корневой проход, а затем заполняющие проходы, чтобы обеспечить тщательное склеивание.

5. Включение

Включения — это неметаллические материалы, такие как шлак или оксиды, застрявшие в сварном шве, что может поставить под угрозу прочность и целостность сварного шва.

Причины: включения часто возникают из-за плохой очистки перед сваркой, в результате чего на основном материале остаются загрязнения. Неправильная техника, не позволяющая удалить шлак с предыдущих проходов, также может привести к появлению включений. Кроме того, неправильные параметры сварки, такие как низкие настройки нагрева, могут не обеспечить достаточной энергии для эффективного удаления примесей.

Устранение неполадок: используйте строгие процедуры очистки основного металла, включая шлифовку или химическую очистку, чтобы гарантировать удаление всех загрязнений. После каждого сварочного прохода тщательно удаляйте шлак, чтобы предотвратить попадание в последующие слои. Отрегулируйте параметры сварки, чтобы обеспечить достаточный подвод тепла для удаления шлака. Рассмотрите возможность использования передовых методов сварки или оборудования, которые могут лучше контролировать среду сварки.

6. Нахлест

Нахлест возникает, когда металл сварного шва растекается по основному металлу без достаточного сплавления, что приводит к ослаблению соединения.

Причины: этот дефект обычно вызван слишком низким сварочным током, что приводит к недостаточному нагреву для надлежащего сплавления. Неправильная техника, такая как поддержание неправильного угла электрода или скорости перемещения, может еще больше усугубить проблему. Неправильная подготовка соединения также может помешать расплавленному металлу должным образом проникнуть и сцепиться с основным материалом.

Устранение неполадок: увеличьте сварочный ток, чтобы обеспечить достаточный подвод тепла и способствовать надлежащему сплавлению. Отрегулируйте скорость перемещения, чтобы дать достаточно времени для эффективного проникновения сварочной ванны в основной материал. Убедитесь, что угол электрода поддерживается правильно, чтобы способствовать надлежащему потоку расплавленного металла. Оцените подготовку соединения и при необходимости перепроектируйте его, чтобы улучшить возможности сплавления.

7. Деформация

Деформация относится к деформации или изгибу заготовки в результате сварки, что может повлиять на сборку и общую структурную целостность.

Причины: этот дефект в первую очередь вызван неравномерной скоростью нагрева и охлаждения во время сварки, что создает внутренние напряжения. Свойства материала, толщина и конструкция соединения также влияют на восприимчивость к деформации.

Устранение неполадок: используйте методы предварительного нагрева, чтобы минимизировать температурные градиенты, что может помочь контролировать расширение и сжатие. Сбалансируйте подачу тепла, стратегически размещая сварные швы и используя соответствующие последовательности сварки. Использование зажимов, кондукторов или приспособлений может помочь сохранить размерную точность во время процесса сварки и минимизировать перемещение. Если происходит деформация, можно также использовать методы послесварочного выпрямления.

8. Сварочные брызги

Сварочные брызги состоят из мелких капель расплавленного материала, которые разлетаются из сварочной ванны, что может повлиять на эстетику и чистоту готового изделия.

Причины: Чрезмерный нагрев, неправильные настройки напряжения и неправильное положение электрода могут привести к увеличению разбрызгивания. Непостоянная скорость перемещения или техника сварки также могут усугубить проблему, как и тип и состояние сварочного электрода.

Устранение неполадок: Оптимизируйте параметры сварки для достижения правильного баланса нагрева и скорости перемещения. Используйте соответствующий защитный газ для создания стабильной дуги и уменьшения разбрызгивания. Регулярное обслуживание сварочного оборудования может помочь минимизировать проблемы с разбрызгиванием и улучшить общее качество сварки.

9. Проблемы с зоной термического влияния (ЗТВ)

Проблемы HAZ возникают в области вокруг сварного шва, где механические свойства из-за термического воздействия изменяются, что может привести к снижению прочности материала.

Причины: Чрезмерное поступление тепла во время сварки может привести к изменению микроструктуры в HAZ, что приведет к затвердеванию или размягчению. Ширина и свойства HAZ зависят от типа материала, параметров сварки и скорости охлаждения.

Устранение неполадок: Тщательно контролируйте поступление тепла, регулируя параметры сварки, чтобы минимизировать размер и воздействие HAZ. Рассмотрите возможность термообработки после сварки для восстановления или улучшения механических свойств HAZ. Выбирайте материалы с благоприятными свойствами, которые могут лучше выдерживать термическое воздействие. Использование контролируемых методов охлаждения также может помочь смягчить неблагоприятные проблемы HAZ, обеспечивая более прочную сварную конструкцию.

Заключительные слова

Наши опытные сварщики обучены распознавать и предотвращать распространенные дефекты сварки, гарантируя, что каждый сварной шов соответствует самым высоким стандартам.

Независимо от того, нужна ли вам сварка конструкций или специализированное изготовление, наши превосходные услуги по сварке металлов повышают целостность и долговечность ваших проектов.