Сварка является важнейшим процессом многих производственных и сборочных процессов. Однако процесс сварки не заканчивается с выключением горелки.

Качество и производительность сварной конструкции или компонента часто зависят от ряда послесварочных процессов, которые повышают прочность, внешний вид и долговечность.

В этой статье рассматривается значение послесварочных процессов, различные применяемые методы и их влияние на общее качество сварных изделий.

Важность послесварочных процессов

- Обеспечение качества: послесварочные процессы помогают выявить дефекты или слабые места, которые могут быть не видны сразу после изготовления металла сваркой.

- Улучшение механических свойств: некоторые сварочные процессы могут изменять микроструктуру сварного материала, что может повлиять на его механические свойства. Послесварочная обработка может помочь восстановить или улучшить эти свойства, гарантируя, что сварное соединение соответствует требуемым спецификациям.

- Коррозионная стойкость: сварные области могут быть более восприимчивы к коррозии из-за изменений в структуре материала или попадания загрязняющих веществ во время сварки. Процессы после сварки могут помочь улучшить коррозионную стойкость этих соединений.

- Эстетическое качество: для применений, где внешний вид имеет значение, например, в архитектурных или декоративных металлических изделиях, процессы после сварки могут улучшить визуальное качество готового продукта.

Обычные процессы после сварки

В зависимости от типа сварного шва, материала и предполагаемого применения можно использовать несколько процессов после сварки.

1. Очистка после сварки

В процессе сварки образуются различные загрязнения, такие как шлак, брызги и окисление, которые могут негативно повлиять на внешний вид и целостность сварного шва, если их не обработать.

Очистка сварного шва необходима для удаления этих загрязнений и подготовки сварного шва к последующим процессам, таким как нанесение покрытия или покраска.

а. Механическая очистка

Механические методы очистки, такие как шлифование, чистка щеткой или пескоструйная обработка, удаляют шлак, брызги сварки и другие загрязнения с поверхности сварного шва.

Для очистки сварного шва и прилегающих участков можно использовать проволочные щетки или абразивные круги, что улучшает качество поверхности.

Шлифование часто применяется для сглаживания грубых сварных швов или удаления излишков материала, особенно в высокоточных приложениях, где эстетическая или размерная точность имеют решающее значение.

б. Химическая очистка

Химическая очистка использует растворители, травильные пасты или кислоты для удаления оксидов, масел или окалины из области сварки.

Например, сварные швы из нержавеющей стали часто пассивируют с помощью азотной или лимонной кислоты для удаления любых оксидов, образовавшихся во время сварки, и восстановления коррозионной стойкости.

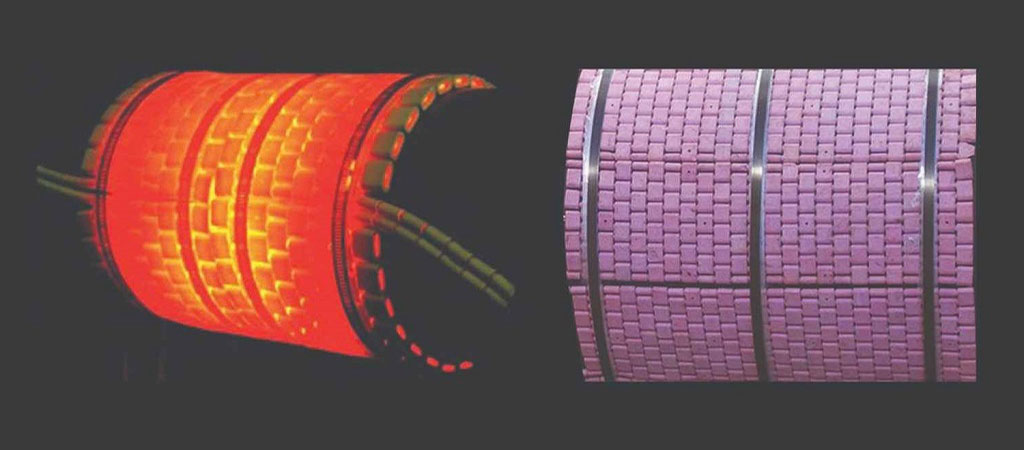

2. Термообработка после сварки (PWHT)

Послесварочная термообработка (PWHT) используется для снятия остаточных напряжений, возникающих в процессе сварки, и для улучшения механических свойств сварного шва.

Быстрый нагрев и охлаждение, которые происходят во время сварки, могут создавать внутренние напряжения, которые могут привести к растрескиванию, короблению или искажению, если их не контролировать.

PWHT эффективно снимает эти напряжения, повышает прочность и восстанавливает пластичность.

а. Снятие напряжений

Снятие напряжений является одной из наиболее распространенных форм PWHT. Процесс подразумевает нагрев сварного компонента до определенной температуры ниже его критической точки, обычно в диапазоне от 600 °C до 650 °C, а затем постепенное охлаждение.

Этот процесс снижает внутренние напряжения без существенного изменения микроструктуры металла. Снятие напряжений имеет решающее значение для компонентов, которые будут подвергаться высоким нагрузкам или циклическим нагрузкам, поскольку это повышает их долговечность.

б. Отжиг

Этот процесс смягчает металл, восстанавливает пластичность и улучшает структуру зерна, что облегчает его обработку или дальнейшую обработку.

Отжиг обычно используется для таких материалов, как сталь и медные сплавы, которые могут стать хрупкими после сварки.

c. Нормализация

Нормализация — это метод термической обработки, при котором сварной компонент нагревается до температуры, превышающей критический диапазон, обычно от 850°C до 950°C, перед охлаждением на неподвижном воздухе.

Эта процедура улучшает структуру зерна металла и улучшает его механические свойства, включая прочность и ударную вязкость.

Нормализацию часто применяют к углеродистой стали и низколегированным сталям для обеспечения однородности микроструктуры по всей зоне сварки.

3. Неразрушающий контроль (НК)

После сварки осмотр сварных швов имеет решающее значение для проверки их качества и структурной целостности.

Неразрушающий контроль (НК) охватывает различные методы, которые оценивают сварной шов, не повреждая деталь.

Эти методы помогают выявить такие дефекты, как трещины, пористость, непровар и неполное проплавление.

а. Визуальный осмотр

Самым фундаментальным методом НК является визуальный осмотр, который включает в себя тщательное обследование поверхности сварного шва.

Этот шаг имеет решающее значение для выявления поверхностных дефектов, таких как трещины, брызги или неровные профили сварного шва.

Несмотря на простоту, визуальный осмотр обычно является начальной фазой обеспечения качества.

б. Ультразвуковой контроль (УК)

Звуковые волны проходят через сварной шов, и любые дефекты отражают волны обратно в приемник, где они анализируются.

УК очень эффективен для выявления подповерхностных дефектов, таких как пустоты или включения, что делает его бесценным инструментом в отраслях, требующих высокой структурной целостности, таких как аэрокосмическая или автомобильная промышленность.

в. Радиографический контроль (RT)

Рентгеновский контроль, или рентгеновский контроль, заключается в пропускании рентгеновских лучей через сварной шов для обнаружения внутренних дефектов.

Полученное изображение, похожее на медицинский рентгеновский снимок, выделяет области, где сварной шов может иметь несоответствия, такие как пустоты или трещины.

RT особенно полезен для критических применений, где безопасность и производительность имеют первостепенное значение.

d. Магнитопорошковый контроль (MT)

Во время этого процесса сварной компонент намагничивается, и частицы железа наносятся на поверхность.

Любые дефекты в сварном шве создают утечку магнитного потока, притягивая частицы и формируя видимый признак дефекта.

MT обычно используется для обнаружения трещин или включений в стальных сварных швах.

4. Отделка после сварки

Послесварочная отделка необходима, когда сварной шов требует определенной отделки поверхности для эстетических или функциональных целей.

Этот процесс улучшает внешний вид сварного шва или подготавливает поверхность к дополнительной обработке, такой как покраска, порошковое покрытие или гальванопокрытие.

а. Шлифовка и полировка

Для применений, требующих гладкой или зеркальной отделки, шлифовка и полировка сварного шва могут удалить дефекты и создать желаемую текстуру поверхности.

Это особенно распространено в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство потребительских товаров, где важна внешняя привлекательность конечного продукта.

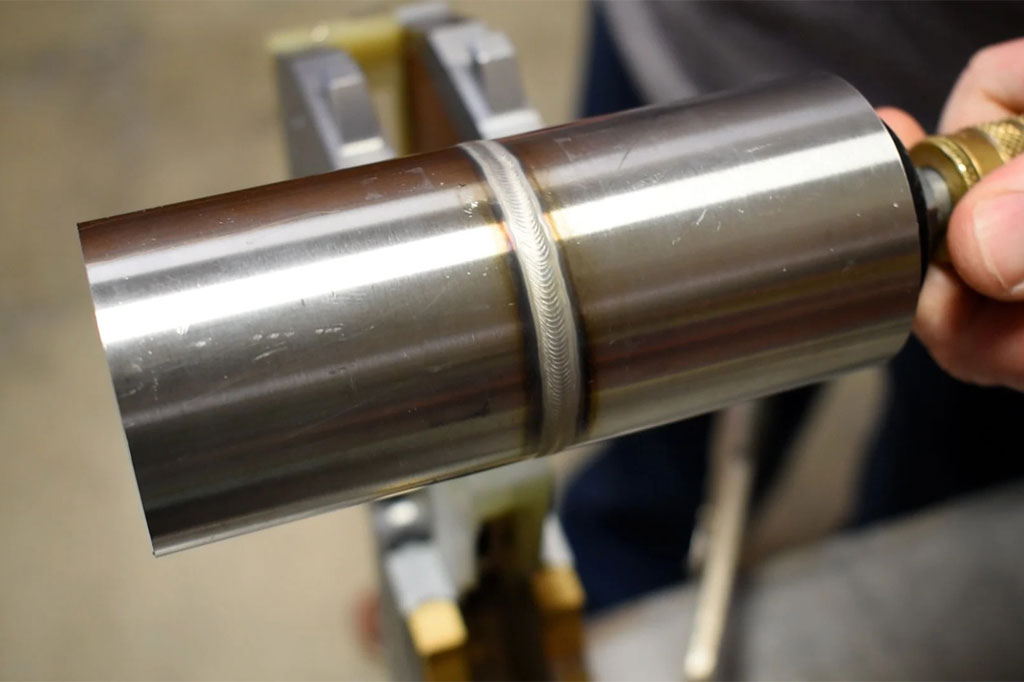

б. Дробеструйная обработка

Технологии дробеструйной обработки, такие как пескоструйная или дробеструйная обработка, используют высокоскоростные абразивные частицы для очистки или текстурирования поверхности сварного шва.

Дробеструйная обработка удаляет поверхностные загрязнения и обеспечивает однородную отделку поверхности, что делает ее отличным подготовительным этапом для нанесения покрытий или краски.

5. Покрытия и обработка поверхности

Защитные покрытия и обработка поверхности часто наносятся после сварки для повышения коррозионной стойкости, повышения долговечности и обеспечения соответствия сварного шва эксплуатационным требованиям применения.

а. Цинкование

Цинкование подразумевает нанесение защитного цинкового покрытия на сталь или железо, эффективно предотвращая ржавчину.

Этот процесс особенно полезен в средах, где сварные компоненты могут подвергаться воздействию влаги или едких веществ.

Два распространенных метода покрытия сварных деталей — горячее цинкование и электрогальванизация.

б. Покраска и порошковое покрытие

Покраска и порошковое покрытие широко используются для защиты сварных швов от коррозии, а также для обеспечения эстетически приятной отделки.

В частности, порошковое покрытие обеспечивает долговечную высококачественную отделку, которая сочетает в себе визуальную привлекательность с функциональными преимуществами.

Лучшие практики для процессов после сварки

Чтобы достичь оптимальных результатов в процессах после сварки, рассмотрите следующие лучшие практики:

- Планируйте заранее: интегрируйте процессы после сварки в общий план сварки, чтобы гарантировать их эффективное и результативное выполнение.

- Используйте соответствующие методы: выбирайте методы очистки, термообработки и проверки, подходящие для конкретных материалов и применения.

- Обучение и сертификация: убедитесь, что персонал, выполняющий послесварочные процессы, прошел надлежащую подготовку и получил сертификаты по соответствующим методам и протоколам безопасности.

- Документирование и мониторинг: ведите тщательные записи послесварочных процессов, проверок и испытаний для обеспечения прослеживаемости и соответствия отраслевым стандартам.