Услуги литья под давлением на заказ

- Наши услуги по литью под давлением отлично подходят для крупносерийного производства точных компонентов со сложной геометрией и жесткими допусками.

- Используя передовые технологии, мы добиваемся превосходной чистоты поверхности непосредственно на пресс-форме, сводя к минимуму необходимость в дополнительной механической обработке.

- Различные типы процессов литья под давлением

- Допуск: ±0,005« (0,127 мм) ~ ±0,0015» (0,038 мм)

- Высокая эффективность производства

- Сложные геометрии

- Переменная толщина стенок

- Различные виды обработки поверхности

- Снижение количества металлолома

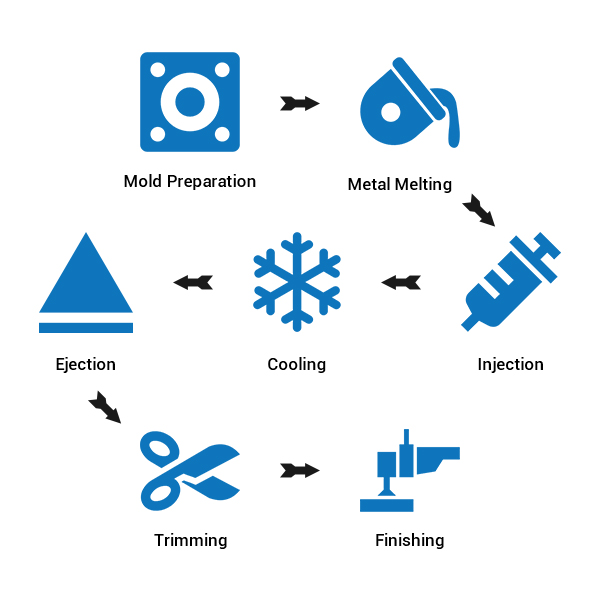

Общие этапы литья под давлением

Процесс литья под давлением позволяет создавать сложные металлические детали путем впрыска расплавленного металла в прецизионные формы, производя высококачественные детали с отличной точностью.

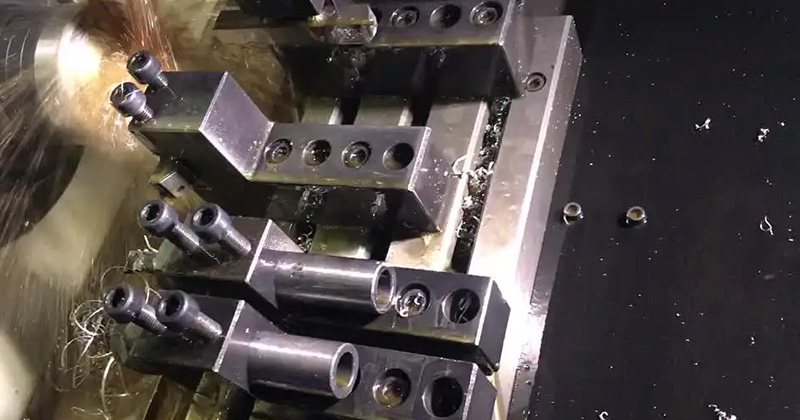

Подготовка формы

Очистите, смажьте и надежно зажмите пресс-форму, чтобы она могла выдержать впрыск под высоким давлением.

Плавление металла

Нагрейте выбранный металл в печи, пока он не разжижится.

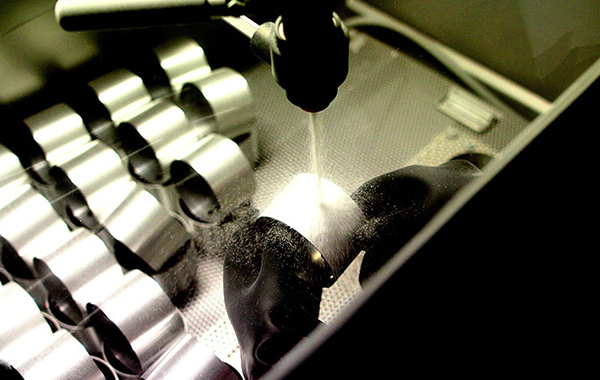

Инъекция

Впрыскивайте расплавленный металл в полость штампа под высоким давлением, чтобы заполнить замысловатые детали.

Охлаждение

Дайте расплавленному металлу остыть и затвердеть, придавая форму полости штампа.

Выброс

Откройте форму и с помощью выталкивающих штифтов освободите застывшую деталь.

Обрезка

Удаление излишков материала (вспышек) с литой детали с помощью ручных или автоматизированных процессов обрезки.

Отделка

Проверьте литую деталь на качество, точность размеров и выполните все необходимые операции по отделке.

Виды процессов литья под давлением

Горячее камерное литье под давлением

- Встроенная плавильная камера: Быстрое циклирование и эффективное впрыскивание металла.

- Давление впрыска: 1 500 - 4 500 фунтов на квадратный дюйм.

- Точность: ±0,005 дюйма (±0,127 мм).

- Область применения: Идеально подходит для обработки металлов с низкой температурой плавления, таких как цинк и магний, в автомобильной промышленности, электронике и мелких механических деталях.

Холодное камерное литье под давлением

- Отдельная печь для плавки: металлы с высокой температурой плавления.

- Давление впрыска: 3 000 - 10 000 фунтов на квадратный дюйм.

- Точность: ±0,005 дюйма (±0,127 мм).

- Область применения: Идеально подходит для таких металлов, как алюминий, латунь и бронза, используемых в автомобильной и аэрокосмической промышленности, а также для крупных конструкционных деталей.

Гравитационное литье под давлением (GDC)

- Естественный процесс заполнения: Заполняет полость формы под действием силы тяжести.

- Давление впрыска: Отсутствие внешнего давления; полагается исключительно на силу тяжести.

- Точность: ±0,010 - ±0,020 дюймов (±0,25 - ±0,50 мм).

- Область применения: Идеально подходит для отливок среднего и большого размера с простой геометрией.

Вакуумное литье под давлением

- Удаление воздуха: Уменьшает пористость газа.

- Давление впрыска: Варьируется в зависимости от металла и конструкции.

- Точность: от ±0,001 до ±0,002 дюйма (от ±0,02 до ±0,05 мм).

- Область применения: Высокоинтеллектуальные автомобильные, аэрокосмические и электронные компоненты.

Литье под давлением

- Сочетание литья под давлением и ковки: Затвердевание под высоким давлением для плотных деталей.

- Давление впрыска: До 10 000 фунтов на квадратный дюйм.

- Точность: ±0,005 дюйма (±0,127 мм).

- Область применения: Автомобильные подвески, авиационные детали, высокопрочные механические детали.

Полутвердое литье под давлением

- Используется полутвердый металл: Повышает точность и уменьшает усадку.

- Давление впрыска: 1 500 - 4 000 фунтов на квадратный дюйм.

- Точность: ±0,0004 дюйма (±0,01 мм).

- Область применения: Сложные геометрические формы в автомобильной и аэрокосмической промышленности, высокоточные детали.

Литье под низким давлением

- Наполнение под низким давлением: 1-2 бар, уменьшает количество дефектов.

- Распространенные материалы: Алюминий, магниевые сплавы.

- Точность: ±0,004 дюйма (±0,1 мм).

- Область применения: Автомобильные колеса, структурные компоненты, крупные корпусные детали.

Литье под высоким давлением

- Впрыск под высоким давлением: Расплавленный металл впрыскивается в полость формы под очень высоким давлением.

- Давление впрыска: От 10 000 до 30 000 фунтов на квадратный дюйм.

- Точность: ±0,002 дюйма (±0,05 мм).

- Область применения: Идеально подходит для крупносерийного производства сложных и тонкостенных деталей.

Доступные металлические материалы

Изучите характеристики и области применения различных материалов для литья под давлением, включая алюминий, цинк, магний, медь и другие сплавы в различных отраслях промышленности.

Алюминиевые сплавы

- Модели: A380, A360, A356, A383, ADC12.

- Температура плавления: 660,3°C.

- Высокая прочность: Прочность на разрыв обычно 310 МПа (A380).

- Теплопроводность: 96-136 Вт/мК, идеально подходит для отвода тепла.

- Применение: Устойчивость к коррозии делает его подходящим для автомобильных, аэрокосмических, электронных и конструкционных деталей.

Цинковые сплавы

- Модель: Zamak 3, Zamak 5, Zamak 7.

- Температура плавления: 419,5°C.

- Высокая пластичность: Удлинение при разрыве 10-15%, для сложных форм.

- Износостойкость: Твердость около 82 единиц по Бринеллю (Zamak 3).

- Применение: Электропроводность 27% IACS идеально подходит для электроники, аппаратуры, автомобильной промышленности и декоративных деталей.s.

Магниевые сплавы

- Модель: AZ91D, AM60B, AS41B.

- Температура плавления: 650°C.

- Высокое соотношение прочности и веса: Прочность на разрыв 230 МПа (AZ91D).

- Хорошая обрабатываемость: Скорость обработки в 2,5 раза выше, чем у алюминия.

- Области применения: Экранирование электромагнитных помех делает его пригодным для использования в автомобильной и аэрокосмической промышленности, портативных устройствах и спортивных товарах.

Медные сплавы

- Модель: C84400, C84800.

- Температура плавления: 1 085°C.

- Высокая прочность: Прочность на разрыв около 310 МПа (C84400).

- Устойчивость к коррозии: Превосходно работает в различных средах.

- Применение: Высокая износостойкость подходит для электрических, сантехнических, промышленных и морских компонентов.

Обработка поверхности

Обработка поверхности при литье под давлением включает в себя различные процессы, направленные на улучшение свойств и характеристик литых металлических деталей.

Гальваническое покрытие

- Назначение: Обеспечивает декоративный и защитный слой.

- Преимущества: Повышает коррозионную стойкость, износостойкость и внешний вид.

- Используемые материалы: Хром, никель, цинк.

Анодирование

- Назначение: Создает толстый оксидный слой на поверхности.

- Преимущества: Повышает коррозионную стойкость, твердость поверхности и удерживает краситель при окрашивании.

- Используемые материалы: В основном алюминиевые сплавы.

Порошковое покрытие

- Назначение: Обеспечивает защитное и декоративное покрытие.

- Преимущества: Обеспечивает долговечное, равномерное и привлекательное покрытие с хорошей коррозионной стойкостью.

- Используемые материалы: Порошок термопластичного или термореактивного полимера.

Живопись

- Назначение: Добавляет защитное и эстетическое покрытие.

- Преимущества: Улучшает внешний вид, обеспечивает коррозионную стойкость и позволяет изменять цвет.

- Используемые материалы: Акриловые, эпоксидные, полиуретановые краски.

Пассивация

- Назначение: Повышает коррозионную стойкость металлических поверхностей.

- Преимущества: Создает защитный оксидный слой и устраняет загрязнения.

- Используемые материалы: Растворы азотной или лимонной кислоты.

Пескоструйная обработка

- Назначение: Очищает и придает шероховатость поверхности для лучшей адгезии покрытий.

- Преимущества: Повышает чистоту поверхности и адгезию последующих покрытий.

- Используемые материалы: Абразивные материалы, такие как песок, стеклянные шарики, оксид алюминия.

Полировка

- Назначение: Создает гладкую и блестящую поверхность.

- Преимущества: Улучшает внешний вид и уменьшает шероховатость поверхности.

- Используемые материалы: Абразивные составы и полировальные круги.

E-покрытие (электрофоретическое окрашивание)

- Назначение: Наносит тонкое, равномерное защитное покрытие.

- Преимущества: Обеспечивает превосходную коррозионную стойкость и равномерную толщину покрытия.

- Используемые материалы: Электрически заряженные частицы краски.

Хроматированное покрытие

- Назначение: Обеспечивает коррозионную стойкость и основу для краски.

- Преимущества: Повышает коррозионную стойкость и адгезию краски.

- Используемые материалы: Хроматные соединения, подходящие для алюминиевых и цинковых сплавов.

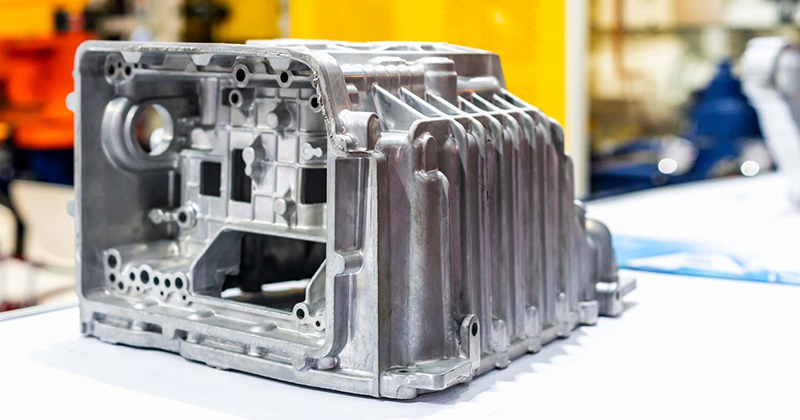

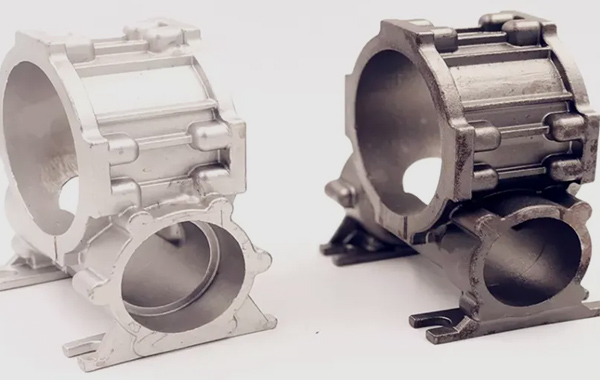

Наши проекты по литью под давлением

Применение литья под давлением

Литье под давлением – это универсальный процесс, используемый в различных отраслях промышленности для производства высокопрочных, легких и точных деталей.

Автомобильная промышленность

Литье под давлением позволяет производить компоненты двигателя, детали трансмиссии, кронштейны и корпуса, обеспечивая высокую прочность, легкость и точность деталей, необходимых для повышения производительности и топливной экономичности.

Аэрокосмическая промышленность

В аэрокосмической отрасли с помощью литья под давлением создаются детали двигателей, структурные компоненты и корпуса приборов сложной формы, отвечающие строгим стандартам производительности и безопасности.

Промышленное оборудование

Литье под давлением используется в промышленном оборудовании для изготовления деталей насосов, корпусов клапанов и редукторов, обеспечивая высокую прочность, точность и экономичность.

Медицинские приборы

Для медицинского оборудования методом литья под давлением производятся корпуса диагностического оборудования и компоненты оборудования для визуализации, обеспечивающие высокую точность и сложную геометрию, необходимые для соответствия строгим стандартам Medica.

Морская индустрия

Литье под давлением используется для производства коррозионностойких компонентов лодочных двигателей, конструктивных элементов и фитингов для морских судов, обеспечивающих прочность в суровых условиях соленой воды.

Спортивные товары

Литье под давлением позволяет производить легкие и прочные велосипедные компоненты, детали фитнес-оборудования и прочное снаряжение для активного отдыха, что повышает долговечность различных видов спорта.

Популярные вопросы

Какова типичная минимальная толщина стенок, достижимая при литье под давлением?

Обычно минимальная толщина стенок при литье под давлением составляет от 0,020 до 0,080 дюймов (от 0,5 до 2,0 мм), в зависимости от материала и используемого процесса литья под давлением.

Чем литье цинка под давлением отличается от литья алюминия и латуни?

Литье цинка под давлением позволяет получать более тонкие стенки и мелкие детали, имеет более низкую температуру плавления и более быстрый производственный цикл по сравнению с алюминием и латунью.

Каковы основные проблемы горячего и холодного камерного литья под давлением?

Проблемы горячей камеры включают ограничения по материалу из-за низкой температуры плавления, а проблемы холодной камеры связаны с более длительным временем цикла и более сложным оборудованием.

Как гравитационное литье алюминия сравнивается с литьем под давлением?

Гравитационное литье под давлением обычно дает меньшую пористость и лучшие механические свойства, хотя может иметь более низкую скорость производства и быть менее пригодным для сложных форм по сравнению с литьем под давлением.

Каковы общие области применения высокоточного литья под давлением?

К распространенным областям применения относятся компоненты двигателей, корпуса медицинских приборов, электронные разъемы, аэрокосмические детали и прецизионные инструменты.

Какие сплавы обычно используются для литья под давлением из нержавеющей стали?

К распространенным сплавам относятся 304, 316 и 17-4 PH, выбранные за их особые механические свойства и устойчивость к коррозии.

Какие стандарты качества обычно соблюдаются в CQS Precision Die Casting?

Стандарты качества, такие как ISO 9001, IATF 16949 (для автомобильной промышленности) и AS9100 (для аэрокосмической промышленности), часто соблюдаются при точном литье под давлением CQS для обеспечения высочайшего уровня качества и последовательности.

Как работает технология литья под давлением Salt Core Die Casting?

Процесс включает в себя размещение предварительно сформированного солевого сердечника внутри формы для литья под давлением. Затем форма, содержащая солевой сердечник, заполняется расплавленным металлом. После застывания металла солевой сердечник растворяется с помощью воды или подходящего растворителя, оставляя внутреннюю полость или сложную структуру внутри металлической детали.