Обработка с ЧПУ (числовым программным управлением) произвела революцию в сфере производства, внедрив высокую точность и эффективность в таких задачах, как фрезерование, точение и, конечно же, сверление. Сверление — широко используемая операция обработки, которая может выполняться различными способами для удовлетворения различных промышленных требований.

От небольших высокоточных отверстий в аэрокосмических компонентах до больших отверстий в тяжелом оборудовании — сверление с ЧПУ предлагает универсальные решения для широкого спектра материалов и применений.

Что такое сверление с ЧПУ?

Сверление с ЧПУ — это метод создания цилиндрических отверстий в заготовке с помощью вращающегося режущего инструмента, обычно сверла. Станки с ЧПУ программируются с помощью программного обеспечения CAD/CAM для управления движением сверла, обеспечивая точное позиционирование и глубину.

В отличие от традиционного сверления, сверление с ЧПУ полностью автоматизировано, что обеспечивает высокую точность, повторяемость и эффективность в крупномасштабном производстве.

Выбор подходящего метода сверления зависит от таких факторов, как тип материала, диаметр отверстия, глубина отверстия и сложность детали. Ниже мы рассмотрим различные методы сверления с ЧПУ, каждый из которых подходит для конкретных производственных нужд.

Общая сравнительная таблица методов сверления с ЧПУ

| Метод бурения | Точность | Скорость | Возможность углубления отверстия | Пригодность материалов | Стоимость | Лучшее для |

| Сверление электроэрозионным способом | Очень высокий | Медленный | Очень глубоко | Твердые/хрупкие материалы | Высокий | Маленькие, глубокие, точные отверстия |

| Пистолетное сверление | Высокий | Умеренный | Очень глубоко | Металлы | Умеренный | Глубокие, узкие отверстия в металлах |

| Сверление штифтов | Умеренный | Быстрый | Мелко | Дерево, металл | Низкий | Выравнивание и сборка деталей |

| Портальное сверление | Высокий | Умеренный | Глубокий | Большие, тяжелые заготовки | Очень высокий | Большие заготовки, многоосевое сверление |

| Бурение по методу Пека | Высокий | Медленный | Глубокий | Металлы, твердые материалы | Умеренный | Сверление глубоких отверстий в металлах |

| Сверление на стойках | Умеренный | Умеренный | Мелкий | Материалы общего назначения | Низкий | Мелкие и средние детали, общее назначение |

| Лопаточное сверление | Низкий | Быстрый | Умеренный | Мягкие материалы | Низкий | Большие отверстия в мягких материалах |

| Точечное сверление | Высокий | Быстрый | Мелкий | Все материалы | Низкий | Предварительное сверление для получения точных отверстий |

| Радиальное бурение | Умеренный | Умеренный | Глубокий | Большие заготовки | Высокий | Большие заготовки с многоместным сверлением |

| Ступенчатое сверление | Умеренный | Быстрый | Мелкий | Тонкие материалы | Низкий | Отверстия разных размеров в тонких материалах |

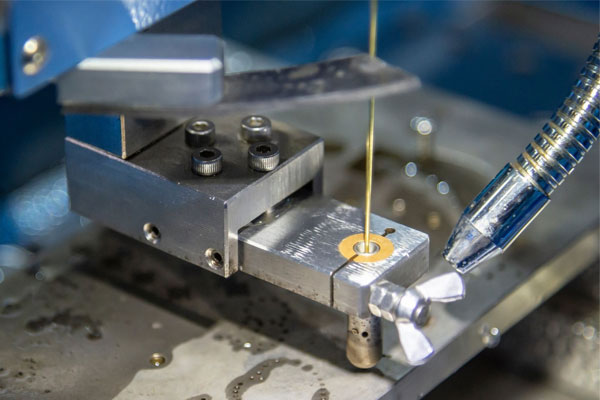

Сверление электроэрозионным способом

Сверление EDM (сверление с помощью электроэрозионной обработки) использует электрические разряды (искры) для эрозии материала и создания отверстий, что делает его идеальным для сверления твердых материалов, таких как вольфрам, закаленная сталь и титан. Сверление EDM — это бесконтактный процесс, который устраняет механические напряжения и проблемы износа инструмента, которые распространены при традиционных методах сверления.

Преимущества:

- Точность: сверление EDM позволяет создавать высокоточные отверстия даже в чрезвычайно твердых или хрупких материалах.

- Отсутствие механического контакта: нет вероятности износа инструмента или механической деформации, поскольку нет контакта между инструментом и материалом.

- Глубокие и маленькие отверстия: возможность сверления очень маленьких, глубоких отверстий, что было бы сложно сделать при использовании традиционных методов.

Недостатки:

- Медленнее, чем механическое сверление: процесс эрозии занимает больше времени, чем обычное сверление.

- Высокая начальная стоимость: станки для сверления EDM и используемые электроды могут быть дорогими.

Применение:

- Лопатки турбин и другие закаленные компоненты проектируются с охлаждающими отверстиями для аэрокосмической и автомобильной отраслей.

- Производство медицинских приборов, особенно прецизионных инструментов, требующих небольших глубоких отверстий.

- Производство инструментов и штампов, где высокая точность имеет решающее значение.

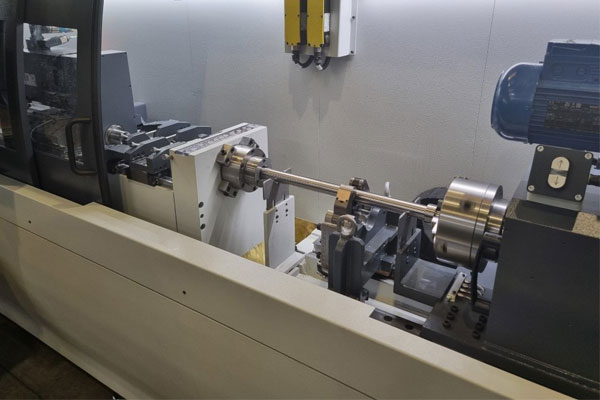

Пистолетное сверление

Целью сверления ружейным сверлом, метода глубокого сверления, является точное сверление длинных, прямых и узких отверстий. Он использует специализированное сверло и охлаждающую жидкость высокого давления для удаления стружки и поддержания охлаждения сверла во время работы. Сверление ружейным сверлом идеально подходит для получения отверстий с соотношением глубины к диаметру до 300:1.

Преимущества:

- Высокая точность: может достигать превосходной точности даже в глубоких отверстиях.

- Хорошая отделка поверхности: снижает необходимость во вторичных операциях по отделке.

- Эффективное удаление стружки: охлаждающая жидкость высокого давления обеспечивает эффективное удаление стружки из отверстия, снижая риск повреждения инструмента.

Недостатки:

- Ограничено отверстиями малого диаметра: обычно используется для небольших отверстий (диаметром от 1 мм до 50 мм).

- Дорогостоящая настройка: требует специального оборудования и инструментов, что может увеличить первоначальные затраты.

Области применения:

- Автомобильная и аэрокосмическая промышленность для сверления глубоких отверстий в блоках двигателей, коленчатых валах и гидравлических системах.

- Медицинские приборы, особенно в приложениях, где требуются длинные узкие отверстия.

- Изготовление прецизионных форм и штампов.

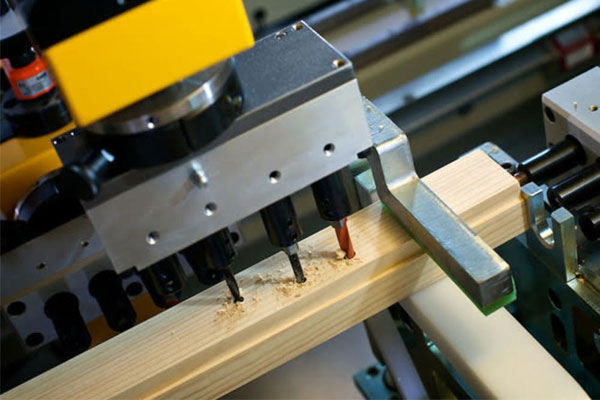

Сверление штифтов

Сверление под шканты подразумевает сверление отверстий для шкантов, которые представляют собой цилиндрические штифты, используемые для выравнивания или закрепления двух или более деталей. Этот метод распространен в деревообработке, но также используется в металлообработке для обеспечения точного выравнивания между компонентами во время сборки.

Преимущества:

- Точное выравнивание: сверление под шканты обеспечивает точное, повторяемое выравнивание в сборках, гарантируя, что детали идеально подходят друг другу.

- Повышенная прочность соединения: шканты укрепляют соединения, что делает их пригодными для структурных компонентов.

- Универсальность: может применяться к металлу, пластику и дереву среди других материалов.

Недостатки:

- Ограниченная область применения: в основном используется для выравнивания, поэтому его применение ограничено по сравнению с другими методами сверления.

- Требует точной настройки: для обеспечения надлежащего выравнивания требуется точное позиционирование, что может увеличить время настройки.

Области применения:

- Производство мебели и шкафов для точной сборки деталей.

- Металлообработка для выравнивания приспособлений и механических узлов.

- Строительство, где для соединения крупных деревянных или металлических деталей используются дюбели.

Портальное сверление

Сверление с использованием портального станка с ЧПУ, который состоит из большой рамы, которая позволяет сверлильной головке перемещаться по большой заготовке. Этот метод подходит для сверления крупногабаритных компонентов, требующих стабильности и точности на большой площади.

Преимущества:

- Крупные заготовки: идеально подходят для сверления больших, тяжелых компонентов, которые трудно переставлять.

- Многоосевая возможность: портальные станки позволяют сверлить под разными углами и в разных положениях на одной установке.

- Высокая стабильность: обеспечивает превосходную стабильность и точность для тяжелых условий эксплуатации.

Недостатки:

- Дорогие: портальные сверлильные станки большие, сложные и дорогие.

- Требования к пространству: требуют значительного пространства, что делает их непрактичными для небольших мастерских.

Области применения:

- Авиационно-космическая промышленность для сверления крупных компонентов, таких как крылья самолетов и секции фюзеляжа.

- Судостроение для сверления металлических листов и крупных деталей.

- Производство тяжелого оборудования, например, сверление отверстий в рамах промышленного оборудования.

Бурение по методу Пека

Сверление с периодическим отводом — это метод сверления глубоких отверстий, при котором сверло периодически отводится назад для выпуска стружки и рассеивания тепла. Это предотвращает поломку инструмента и обеспечивает стабильную производительность при сверлении глубоких отверстий в твердых материалах.

Преимущества:

- Предотвращает перегрев: периодически отводя сверло с периодическим отводом, снижает накопление тепла, что продлевает срок службы инструмента.

- Лучший отвод стружки: улучшает удаление стружки в глубоких отверстиях, предотвращая повреждение инструмента или заготовки.

- Повышенная точность: сохраняет прямолинейность и точность в глубоких отверстиях.

Недостатки:

- Более медленный процесс: периодический отвод увеличивает общее время сверления.

- Ограничено глубокими отверстиями: не подходит для неглубоких отверстий, где отвод не нужен.

Области применения:

- Автомобильная и аэрокосмическая промышленность для сверления глубоких отверстий в блоках двигателей, шестернях и других критических компонентах.

- Глубокие и точные отверстия сверлятся в буровом оборудовании и трубопроводах в нефтегазовом секторе.

- Идеально подходит для глубокого сверления при изготовлении металлов, где прямолинейность отверстий имеет решающее значение.

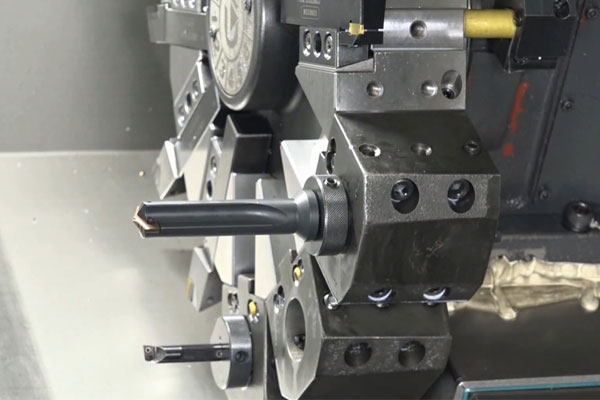

Сверление на стойках

Сверление на колонне, также известное как сверление на колонне, включает в себя вертикальное сверло, установленное на прочной колонне или столбе. Заготовка помещается на неподвижный стол, а головка сверла перемещается вертикально для создания отверстий в заготовке. Этот метод часто применяется к заготовкам малого и среднего размера для общего сверления.

Преимущества:

- Стабильность и точность: вертикальная колонна обеспечивает устойчивость, гарантируя точное размещение отверстий.

- Простота и универсальность: идеально подходит для многих материалов, включая металл, пластик и дерево.

- Экономичность: сверла на колонне, как правило, доступны по цене и просты в использовании.

Недостатки:

- Ограничено вертикальным сверлением: сверление на колонне ограничивается вертикальными операциями, что ограничивает его универсальность для наклонных отверстий.

- Ручное управление: часто требует ручной настройки и выполнения, что приводит к неточной точности.

Области применения:

- Общая металлообработка и деревообработка для сверления монтажных отверстий и выравнивания деталей.

- Мелкосерийные производственные операции, где требуется точность, но минимальная сложность.

- Образовательные учреждения для обучения студентов основным методам сверления.

Лопаточное сверление

В лопаточном сверлении используется плоское лопатообразное сверло, предназначенное для быстрого удаления большого количества материала. Обычно оно используется для сверления отверстий большого диаметра в более мягких материалах, таких как дерево, пластик и мягкие металлы.

Преимущества:

- Быстрое удаление материала: лопаточное сверление может быстро создавать большие отверстия, что делает его эффективным для задач большого объема.

- Экономичность: лопаточные сверла менее дороги, чем другие типы сверл, особенно для больших отверстий.

- Простая настройка: требуется мало инструментов, их легко настроить и использовать.

Недостатки:

- Ограниченная точность: лопаточное сверление не идеально подходит для применений, требующих жестких допусков или точности.

- Не подходит для твердых материалов: лопаточные сверла могут быстро изнашиваться или ломаться при использовании на более твердых материалах, таких как сталь или титан.

Области применения:

- Деревообработка для создания больших отверстий с зазором для сантехнических и электрических установок.

- Автомобильная промышленность для сверления больших отверстий в пластике и мягких металлах.

- Строительство для быстрого сверления отверстий в древесине или листовом металле.

Точечное сверление

Точечное сверление — это процесс предварительного сверления, при котором в предполагаемом месте сверления создается небольшое неглубокое отверстие. Это место служит направляющей для основной операции сверления, гарантируя, что большее сверло не будет отклоняться.

Преимущества:

- Предотвращает отклонение сверла: Точечное сверление гарантирует, что окончательное отверстие будет просверлено в правильном положении.

- Повышает точность: обеспечивает точную отправную точку для последующих операций сверления, особенно на неровных или изогнутых поверхностях.

- Снижает износ инструмента: помогает предотвратить отклонение и износ инструмента за счет точного направления основного сверла.

Недостатки:

- Дополнительный шаг: добавляет дополнительный шаг к процессу сверления, немного увеличивая время производства.

- Не используется для чистовых отверстий: Точечное сверление является только подготовительным шагом и не может использоваться для создания чистовых отверстий.

Области применения:

- Аэрокосмическая и автомобильная промышленность для сверления точных отверстий в изогнутых или труднодоступных областях.

- Производство электроники для создания точных направляющих отверстий для компонентов печатных плат.

- Производство медицинских приборов для точного размещения отверстий в хирургических инструментах.

Радиальное сверление

Радиально-сверлильные станки оснащены вращающейся рукой, которая позволяет сверлильной головке перемещаться вокруг большой заготовки. Такая гибкость делает их идеальными для сверления нескольких отверстий в больших или тяжелых компонентах без необходимости перепозиционирования заготовки.

Преимущества:

- Гибкое позиционирование: радиальная рука позволяет сверлить в нескольких местах, не перемещая заготовку.

- Идеально подходит для больших заготовок: может обрабатывать большие и тяжелые компоненты, которые было бы трудно перемещать между операциями.

- Многоугловое сверление: может сверлить под разными углами, что добавляет универсальности операции.

Недостатки:

- Громоздкие и дорогие: радиально-сверлильные станки большие и дорогие, что делает их непрактичными для небольших мастерских.

- Требуют значительного пространства: из-за своих размеров радиально-сверлильные станки требуют большой площади в мастерской.

Области применения:

- Судостроение, строительство и производство тяжелого оборудования, где необходимо сверлить большие металлические компоненты в нескольких местах.

- Промышленное производство для сверления структурных компонентов и больших рам.

- Изготовление крупных деталей машин, где перепозиционирование заготовки затруднено.

Ступенчатое сверление

Ступенчатое сверление использует специальное сверло с несколькими диаметрами для сверления отверстий разных размеров за одну операцию. По мере того, как сверло проникает в материал, оно постепенно сверлит отверстия большего размера, устраняя необходимость в нескольких инструментах или проходах.

Преимущества:

- Эффективность: сверлит отверстия нескольких размеров за один проход, что снижает необходимость в смене инструмента и ускоряет производство.

- Экономичность: снижает затраты на инструмент, устраняя необходимость в нескольких сверлах.

- Плавные переходы: создает чистые отверстия без заусенцев с плавными переходами между диаметрами.

Недостатки:

- Ограниченная глубина: ступенчатое сверление лучше всего подходит для тонких материалов, так как более глубокие отверстия могут привести к низкому качеству или неточностям.

- Ограниченные области применения: в основном используется для листового металла и других тонких материалов, что ограничивает его использование в более толстых заготовках.

Области применения:

- HVAC и электротехническая промышленность для сверления отверстий для кабелепроводов в листовом металле.

- Автомобильная и машиностроительная промышленность для сверления отверстий с зазором в мягких металлах и пластике.

- Идеально подходит для создания отверстий разных размеров за одну операцию, особенно при выполнении легких производственных задач.