A usinagem CNC (Controle Numérico Computadorizado) revolucionou o cenário da manufatura, introduzindo alta precisão e eficiência em tarefas como fresamento, torneamento e, claro, perfuração. A perfuração é uma operação de usinagem amplamente usada que pode ser feita de várias maneiras para atender a vários requisitos industriais.

De pequenos furos de alta precisão em componentes aeroespaciais a grandes furos em equipamentos pesados, a perfuração CNC oferece soluções versáteis para uma ampla gama de materiais e aplicações.

O que é perfuração CNC?

A perfuração CNC é a técnica de criar furos cilíndricos em uma peça de trabalho por meio de um instrumento de corte giratório, geralmente uma broca. As máquinas CNC são programadas via software CAD/CAM para controlar o movimento da broca, garantindo posicionamento e profundidade precisos.

Ao contrário da perfuração tradicional, a perfuração CNC é totalmente automatizada, permitindo alta precisão, repetibilidade e eficiência na produção em larga escala.

A escolha do método de perfuração apropriado depende de fatores como tipo de material, diâmetro do furo, profundidade do furo e complexidade da peça. Abaixo, exploramos diferentes técnicas de perfuração CNC, cada uma das quais é adequada para necessidades específicas de fabricação.

Tabela de comparação geral de técnicas de perfuração CNC

| Método de Perfuração | Precisão | Velocidade | Capacidade de Profundidade do Furo | Adequação do Material | Custo | Melhor Para |

| Perfuração EDM | Muito Alta | Lenta | Muito Profunda | Materiais Duros/Frágeis | Alta | Furos pequenos, profundos e de alta precisão |

| Perfuração com Broca de Arma | Alta | Moderada | Muito Profunda | Metais | Moderado | Furos profundos e estreitos em metais |

| Perfuração com Cavilhas | Moderada | Rápida | Rasa | Madeira, Metal | Baixo | Alinhamento e montagem de peças |

| Perfuração com Pórtico | Alta | Moderada | Profunda | Grandes Peças Pesadas | Muito Alta | Grandes peças, perfuração de múltiplos eixos |

| Perfuração Alternada | Alta | Lenta | Profunda | Metais, Materiais Duros | Moderado | Perfuração de furos profundos em metais |

| Perfuração com Coluna | Moderada | Moderada | Rasa | Materiais Gerais | Baixo | Peças pequenas-médias, uso geral |

| Perfuração com Pá | Baixa | Rápida | Moderada | Materiais Macios | Baixo | Furos grandes em materiais macios |

| Perfuração de Ponto | Alta | Rápida | Rasa | Todos os Materiais | Baixo | Pré-furos para furos precisos |

| Perfuração Radial | Moderada | Moderada | Profunda | Grandes Peças | Alta | Grandes peças com perfuração em várias localizações |

| Perfuração em Degrau | Moderada | Rápida | Rasa | Materiais Finos | Baixo | Múltiplos tamanhos de furos em materiais finos |

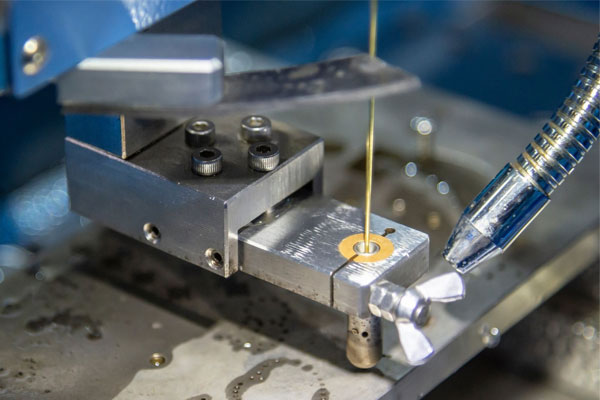

Perfuração EDM

A perfuração EDM (Perfuração de Usinagem por Descarga Elétrica) usa descargas elétricas (faíscas) para erodir o material e criar furos, tornando-a ideal para perfuração de materiais duros como tungstênio, aço endurecido e titânio. A perfuração EDM é um processo sem contato, que elimina tensões mecânicas e problemas de desgaste da ferramenta que são comuns em métodos de perfuração tradicionais.

Vantagens:

- Precisão: A perfuração EDM pode criar furos altamente precisos, mesmo em materiais extremamente duros ou quebradiços.

- Sem contato mecânico: Não há chance de desgaste da ferramenta ou deformação mecânica porque não há contato entre a ferramenta e o material.

- Furos profundos e pequenos: Capaz de perfurar furos muito pequenos e profundos que seriam desafiadores com métodos tradicionais.

Desvantagens:

- Mais lento do que a perfuração mecânica: O processo de erosão leva mais tempo do que a perfuração convencional.

- Alto custo inicial: As máquinas de perfuração EDM e os eletrodos usados podem ser caros.

Aplicações:

- As lâminas de turbina e outros componentes endurecidos são projetados com furos de resfriamento pelos setores aeroespacial e automobilístico.

- Fabricação de dispositivos médicos, especialmente para instrumentos de precisão que exigem furos pequenos e profundos.

- Fabricação de ferramentas e matrizes, onde alta precisão é crítica.

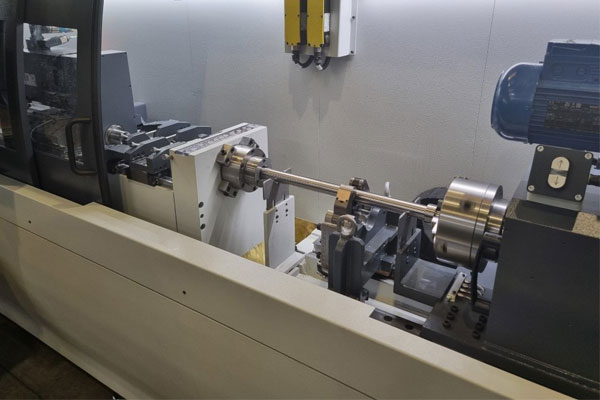

Perfuração de pistola

O objetivo da perfuração por canhão, um método de perfuração de furos profundos, é perfurar com precisão furos longos, retos e estreitos. Ela usa uma broca especializada e um líquido de arrefecimento de alta pressão para evacuar cavacos e manter a broca fria durante a operação. A perfuração por canhão é ideal para produzir furos com relações profundidade/diâmetro de até 300:1.

Vantagens:

- Alta precisão: pode atingir excelente precisão mesmo em furos profundos.

- Bom acabamento superficial: reduz a necessidade de operações de acabamento secundárias.

- Remoção eficiente de cavacos: o líquido de arrefecimento de alta pressão garante que os cavacos sejam efetivamente removidos do furo, reduzindo o risco de danos à ferramenta.

Desvantagens:

- Limitado a furos de pequeno diâmetro: normalmente usado para furos menores (1 mm a 50 mm de diâmetro).

- Configuração dispendiosa: requer equipamento e ferramentas especializadas, o que pode aumentar os custos iniciais.

Aplicações:

- Indústrias automotiva e aeroespacial para perfuração de furos profundos em blocos de motor, virabrequins e sistemas hidráulicos.

- Dispositivos médicos, principalmente em aplicações que exigem furos longos e estreitos.

- Fabricação de moldes e matrizes de precisão.

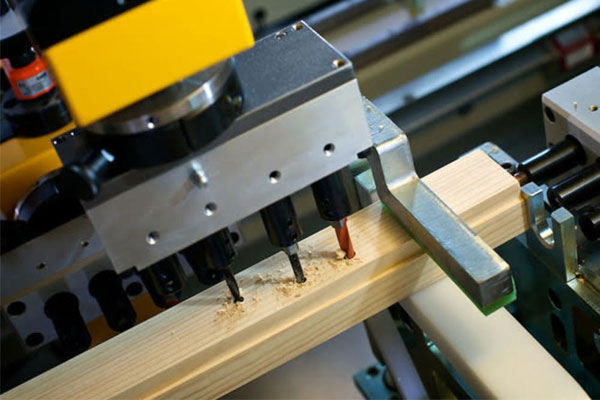

Perfuração de cavilhas

A perfuração de cavilhas envolve a perfuração de furos para cavilhas, que são pinos cilíndricos usados para alinhar ou prender duas ou mais peças. Essa técnica é comum em marcenaria, mas também é usada em metalurgia para garantir o alinhamento preciso entre componentes durante a montagem.

Vantagens:

- Alinhamento preciso: a perfuração de cavilhas permite um alinhamento preciso e repetível em montagens, garantindo que as peças se encaixem perfeitamente.

- Maior resistência da junta: as cavilhas fortalecem as juntas, tornando-as adequadas para componentes estruturais.

- Versátil: pode ser aplicada em metal, plástico e madeira, entre outros materiais.

Desvantagens:

- Escopo limitado: usado principalmente para fins de alinhamento, portanto, sua aplicação é limitada em comparação a outros métodos de perfuração.

- Requer configuração precisa: o posicionamento preciso é necessário para garantir o alinhamento adequado, o que pode aumentar o tempo de configuração.

Aplicações:

- Fabricação de móveis e armários para montagem de peças com precisão.

- Metalurgia para alinhamento de acessórios e montagens mecânicas.

- Construção, onde cavilhas são usadas para unir grandes peças de madeira ou metal.

Perfuração de pórtico

A perfuração de pórtico usa uma máquina de pórtico CNC, que consiste em uma estrutura grande que permite que a cabeça de perfuração se mova sobre uma peça grande. Esta técnica é adequada para perfurar componentes superdimensionados que exigem estabilidade e precisão em uma grande área.

Vantagens:

- Peças grandes: Ideal para perfurar componentes grandes e pesados que são difíceis de reposicionar.

- Capacidade multieixo: Máquinas de pórtico permitem perfurar em vários ângulos e posições em uma única configuração.

- Alta estabilidade: Fornece excelente estabilidade e precisão para aplicações pesadas.

Desvantagens:

- Caro: Máquinas de perfuração de pórtico são grandes, complexas e caras.

- Requisitos de espaço: Requer espaço significativo, o que as torna impraticáveis para pequenas oficinas.

Aplicações:

- Indústria aeroespacial para perfurar componentes grandes, como asas de aeronaves e seções de fuselagem.

- Construção naval para perfurar chapas de metal e peças grandes.

- Fabricação de equipamentos pesados, como perfuração de furos em estruturas de máquinas industriais.

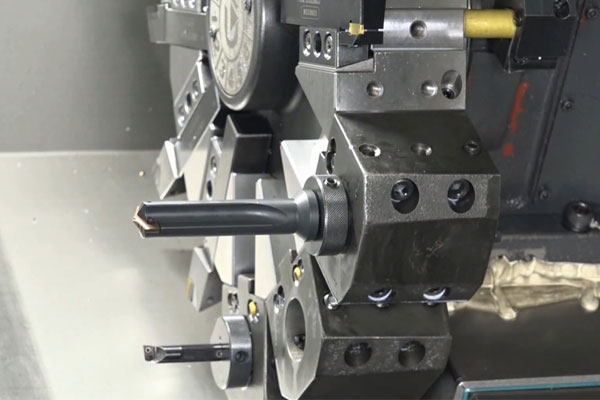

Perfuração Peck

A perfuração pica-pau é um método de perfuração de furo profundo no qual a broca ocasionalmente se retrai para liberar cavacos e dissipar calor. Isso evita a quebra da ferramenta e garante um desempenho consistente ao perfurar furos profundos em materiais duros.

Vantagens:

- Evita o superaquecimento: Ao retrair periodicamente, a perfuração pica-pau reduz o acúmulo de calor, o que prolonga a vida útil da ferramenta.

- Melhor evacuação de cavacos: Melhora a remoção de cavacos em furos profundos, evitando danos à ferramenta ou à peça de trabalho.

- Precisão aprimorada: Mantém a retidão e a precisão em furos profundos.

Desvantagens:

- Processo mais lento: A retração periódica aumenta o tempo geral de perfuração.

- Limitado a furos profundos: Não é adequado para furos rasos, onde a retração é desnecessária.

Aplicações:

- Indústrias automotiva e aeroespacial para perfuração de furos profundos em blocos de motor, engrenagens e outros componentes críticos.

- Furos profundos e precisos são perfurados em equipamentos de perfuração e tubulações pelo setor de petróleo e gás.

- Ideal para perfuração de furos profundos na fabricação de metal onde a retidão do furo é crítica.

Perfuração de pilar

Perfuração de pilar, também conhecida como perfuração de coluna, envolve uma broca vertical montada em uma coluna ou pilar resistente. A peça de trabalho é colocada em uma mesa fixa, e a cabeça da broca se move verticalmente para criar furos na peça de trabalho. Esta técnica é frequentemente aplicada a peças de trabalho de pequeno a médio porte para perfuração de uso geral.

Vantagens:

- Estável e precisa: A coluna vertical fornece estabilidade, garantindo o posicionamento preciso do furo.

- Simples e versátil: ideal para muitos materiais, incluindo metal, plástico e madeira.

- Custo-benefício: As brocas de pilar são geralmente acessíveis e fáceis de usar.

Desvantagens:

- Limitado à perfuração vertical: A perfuração de pilar é confinada a operações verticais, limitando sua versatilidade para furos angulares.

- Operação manual: Frequentemente necessita de configuração e execução manuais, resultando em precisão imprecisa.

Aplicações:

- Metalurgia geral e marcenaria para perfuração de furos de montagem e alinhamento de peças.

- Operações de fabricação em pequena escala onde a precisão é necessária, mas a complexidade é mínima.

- Ambientes educacionais para treinar alunos em técnicas básicas de perfuração.

Perfuração de pá

A perfuração de pá usa uma broca plana em forma de pá projetada para remover rapidamente grandes quantidades de material. É comumente usada para perfurar furos de grande diâmetro em materiais mais macios, como madeira, plástico e metais macios.

Vantagens:

- Remoção rápida de material: a perfuração de pá pode criar furos grandes rapidamente, tornando-a eficiente para tarefas de grande volume.

- Custo-benefício: as brocas de pá são mais baratas do que outros tipos de brocas, especialmente para furos grandes.

- Fácil configuração: requer poucas ferramentas e é simples de configurar e executar.

Desvantagens:

- Precisão limitada: a perfuração de pá não é ideal para aplicações que exigem tolerâncias ou precisão rígidas.

- Não é adequada para materiais duros: as brocas de pá podem se desgastar rapidamente ou quebrar quando usadas em materiais mais duros, como aço ou titânio.

Aplicações:

- Marcenaria para criar grandes furos de folga para instalações elétricas e hidráulicas.

- Indústria automotiva para perfurar grandes furos em plástico e metais macios.

- Construção para perfurar furos rapidamente em madeira ou chapas metálicas.

Perfuração pontual

Perfuração pontual é um processo de pré-perfuração em que um furo pequeno e raso é criado no local de perfuração pretendido. Este ponto serve como um guia para a operação de perfuração principal, garantindo que a broca maior não se desvie.

Vantagens:

- Evita a desviamento da broca: A perfuração pontual garante que o furo final seja perfurado na posição correta.

- Aumenta a precisão: Fornece um ponto de partida preciso para operações de perfuração de acompanhamento, especialmente em superfícies irregulares ou curvas.

- Reduz o desgaste da ferramenta: Ajuda a evitar a deflexão e o desgaste da ferramenta ao guiar com precisão a broca principal.

Desvantagens:

- Etapa extra: Adiciona uma etapa adicional ao processo de perfuração, aumentando ligeiramente o tempo de produção.

- Não usado para furos finais: A perfuração pontual é apenas uma etapa preparatória e não pode ser usada para criar furos finais.

Aplicações:

- Indústrias aeroespacial e automotiva para perfuração de furos de precisão em áreas curvas ou de difícil acesso.

- Fabricação de eletrônicos para criação de furos-guia precisos para componentes de PCB.

- Fabricação de dispositivos médicos para posicionamento preciso de furos em instrumentos cirúrgicos.

Perfuração radial

As máquinas de perfuração radial apresentam um braço giratório que permite que a cabeça da broca se mova em torno de uma peça grande. Essa flexibilidade a torna ideal para perfurar vários furos em componentes grandes ou pesados sem precisar reposicionar a peça.

Vantagens:

- Posicionamento flexível: o braço radial permite perfurar em vários locais sem mover a peça.

- Ideal para peças grandes: pode lidar com componentes grandes e pesados, que seriam difíceis de mover entre as operações.

- Perfuração multiangular: capaz de perfurar em vários ângulos, adicionando versatilidade à operação.

Desvantagens:

- Volumosa e cara: as máquinas de perfuração radial são grandes e caras, o que as torna impraticáveis para oficinas menores.

- Requer espaço significativo: devido ao seu tamanho, as brocas radiais exigem uma grande pegada na oficina.

Aplicações:

- Construção naval, construção e fabricação de equipamentos pesados, onde grandes componentes de metal precisam ser perfurados em vários locais.

- Fabricação industrial para perfuração de componentes estruturais e grandes armações.

- Fabricação de grandes peças de máquinas onde o reposicionamento da peça é difícil.

Perfuração em etapas

A perfuração escalonada usa uma broca especial com vários diâmetros para perfurar furos de tamanhos variados em uma operação. Conforme a broca penetra no material, ela perfura furos progressivamente maiores, eliminando a necessidade de várias ferramentas ou passagens.

Vantagens:

- Eficiente: perfura vários tamanhos de furo em uma passagem, reduzindo a necessidade de trocas de ferramentas e acelerando a produção.

- Custo-benefício: reduz as despesas com ferramentas ao eliminar a necessidade de várias brocas.

- Transições suaves: cria furos limpos e sem rebarbas com transições suaves entre diâmetros.

Desvantagens:

- Profundidade limitada: a perfuração escalonada é mais adequada para materiais finos, pois furos mais profundos podem levar a baixa qualidade ou imprecisões.

- Aplicações restritas: usada principalmente para chapas metálicas e outros materiais finos, limitando seu uso em peças de trabalho mais espessas.

Aplicações:

- Indústrias de HVAC e elétrica para perfuração de furos de conduíte em chapas metálicas.

- Indústrias automotiva e de máquinas para perfuração de furos de folga em metais macios e plásticos.

- Ideal para criar vários tamanhos de furos em uma única operação, especialmente em tarefas leves de fabricação.