Fundição sob Pressão de Magnésio

- A fundição sob pressão de magnésio oferece uma excelente relação resistência/peso, o que a torna ideal para componentes leves e duráveis nos setores automotivo e aeroespacial.

- Ele oferece estabilidade dimensional superior e resistência à corrosão, garantindo produtos de alta qualidade e longa duração.

- Excelente controle dimensional

- Opções de design de parede ultrafina: 0,5 a 1,0 mm

- Alta resistência e relação rigidez/peso

- Longa vida útil das ferramentas para reduzir o custo total de produção

- Diversas opções de acabamento

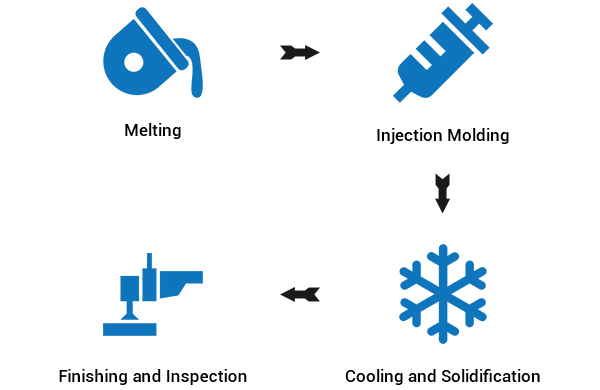

Processo de fundição sob pressão de magnésio

A fundição sob pressão de magnésio é um processo de fabricação em que o magnésio fundido é injetado em um molde para criar peças precisas, leves e de alta resistência.

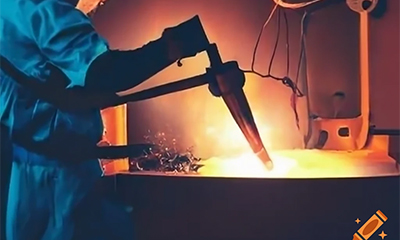

Derretimento

As ligas de magnésio são fundidas a 650°C para obter a fluidez ideal. O processo de fusão garante uma composição consistente da liga e elimina as impurezas para garantir a integridade da fundição.

Moldagem por injeção (fundição)

O magnésio fundido é injetado nos moldes a pressões entre 1.500 e 25.000 psi, preenchendo rapidamente as cavidades detalhadas para formar formas precisas.

Resfriamento e solidificação

O magnésio fundido se solidifica em 5 a 15 segundos, minimizando o estresse térmico e alcançando alta precisão dimensional com taxas de resfriamento rápidas.

Acabamento e inspeção

As peças cortadas e usinadas passam por anodização, pintura e revestimento em pó. Cada componente é examinado quanto a falhas, integridade estrutural e precisão dimensional.

Métodos de fundição sob pressão de magnésio

Os métodos de fundição de magnésio incluem alta pressão, baixa pressão, câmara quente, câmara fria, vácuo e fundição por compressão, cada um deles adequado a vários tamanhos de peças e aplicações.

Fundição sob pressão de magnésio

O magnésio fundido é injetado nos moldes a 2000-4500 psi, alcançando ciclos rápidos e dimensões precisas, ideais para peças automotivas e eletrônicas com paredes finas de até 1 mm.

Fundição sob pressão de magnésio a baixa pressão

Usa 15-150 psi para empurrar o magnésio fundido para os moldes, proporcionando melhor controle de preenchimento e propriedades mecânicas, adequado para peças automotivas e industriais maiores com menos defeitos.

Fundição sob pressão com câmara quente de magnésio

Injeta diretamente o magnésio fundido de um forno a 3000-5000 psi, permitindo ciclos rápidos, ideais para componentes pequenos e médios de até 10 kg.

Fundição sob pressão com câmara fria de magnésio

O magnésio derretido separadamente é transferido para a máquina de fundição, oferecendo melhor controle de temperatura para peças maiores e complexas com mais de 20 kg, com pressões de injeção de 2.000 a 4.500 psi.

Fundição sob pressão a vácuo de magnésio

Evacua o ar antes de injetar magnésio fundido, reduzindo a porosidade e melhorando as propriedades, ideal para componentes aeroespaciais de alta integridade e peças de engenharia de precisão.

Fundição por compressão de magnésio

O magnésio derretido é despejado em moldes e comprimido a até 15.000 psi, reduzindo a porosidade e melhorando as propriedades, o que é adequado para peças de alta resistência com mais de 30 kg e excelente qualidade de superfície.

Materiais comuns de ligas de magnésio

As ligas de magnésio comuns para fundição sob pressão incluem AZ91D, AZ91HP, AM60B, AM50, AS41, AE42, AM20 e AZ31, cada uma oferecendo propriedades e aplicações exclusivas.

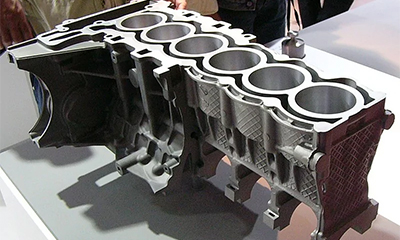

AZ91D

- Composição: 9% de alumínio, 1% de zinco e o restante de magnésio.

- Características: Excelente capacidade de fundição, boas propriedades mecânicas, alta resistência à corrosão.

- Aplicação: Usado em blocos de motores automotivos, caixas de transmissão, colunas de direção e tampas de tanques de combustível.

AZ91HP

- Composição: Semelhante ao AZ91D, mas com níveis de pureza mais altos.

- Características: Maior ductilidade, melhor resistência à corrosão.

- Aplicação: Adequado para caixas eletrônicas de alta resistência.

AM60B

- Composição: 6% de alumínio e o restante de magnésio.

- Características: Propriedades de alto impacto e alongamento, boa capacidade de fundição.

- Aplicação: Ideal para componentes de segurança automotiva, como painéis de instrumentos.

AM50

- Composição: 5% de alumínio e o restante de magnésio.

- Características: Boa combinação de ductilidade e força, melhor alongamento e resistência ao impacto.

- Aplicação: Usado para estruturas de assentos automotivos e volantes.

AS41

- Composição: 4% de alumínio, 1% de silício e o restante de magnésio.

- Características: Boa resistência à fluência, adequada para aplicações em altas temperaturas.

- Aplicação: Usado em carcaças de motores aeroespaciais.

AE42

- Composição: 4% de alumínio, 2% de terras raras e o restante de magnésio.

- Características: Excelente resistência à fluência, boas propriedades mecânicas em temperaturas elevadas.

- Aplicação: Ideal para componentes do trem de força automotivo.

AM20

- Composição: 2% de alumínio e o restante de magnésio.

- Características: Alta ductilidade e resistência ao impacto, menor resistência em comparação com as ligas com maior teor de alumínio.

- Aplicação: Adequado para suportes de painel de instrumentos automotivos.

AZ31

- Composição: 3% de alumínio, 1% de zinco e o restante de magnésio.

- Características: Boa combinação de resistência e ductilidade, boa conformabilidade e soldabilidade.

- Aplicação: Usado em painéis de carroceria automotiva e seções de fuselagem aeroespacial.

Vantagens e desvantagens da fundição sob pressão de cobre

Descubra as vantagens e desvantagens da fundição sob pressão de magnésio para determinar sua adequação às suas necessidades de fabricação.

Vantagens

- Alta relação resistência/peso.

- Excelente controle dimensional.

- Produção rápida.

- Capacidade excepcional para paredes finas.

- Excelente estabilidade dimensional/repetibilidade.

- Boas características de acabamento.

Desvantagens

- Não é tão estável quanto as peças fundidas de alumínio.

- Riscos de inflamabilidade.

- Processamento complexo de pós-produção.

- Aplicações estruturais limitadas.

- As máquinas necessárias são caras.

Nossos projetos de fundição sob pressão de magnésio

Opções de tratamento de superfície

O tratamento de superfície aumenta a resistência à corrosão, a durabilidade e a estética da fundição sob pressão de magnésio. Os métodos comuns incluem anodização, galvanização, pintura e revestimentos químicos, etc.

- Revestimento de conversão de cromato

- Alisamento e polimento

- Jateamento de esferas

- Anodização

- Revestimento em pó

- E-coat (revestimento eletroforético)

- Passivação

- Revestimento de fosfato

Perguntas populares

Como a fundição sob pressão de liga de alumínio e magnésio beneficia a eletrônica?

A fundição sob pressão de liga de alumínio e magnésio oferece boa blindagem eletromagnética, propriedades de leveza e excelente dissipação de calor, o que a torna adequada para carcaças e componentes eletrônicos.

Como a fundição sob pressão de magnésio AZ91D se compara à fundição sob pressão de alumínio?

A fundição sob pressão de magnésio AZ91D é mais leve e tem melhores propriedades de amortecimento do que o alumínio, mas o alumínio geralmente oferece melhor resistência e condutividade térmica.

A fundição sob pressão de magnésio pode ser usada para projetos complexos?

Sim, a fundição sob pressão de magnésio permite a criação precisa de peças complicadas e leves com paredes finas e projetos detalhados.

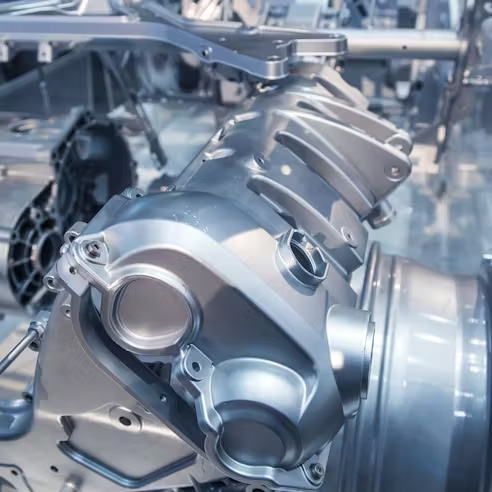

Quais são as aplicações comuns do processo de fundição sob pressão de magnésio?

As aplicações comuns do processo de fundição sob pressão de magnésio incluem peças automotivas, carcaças eletrônicas, componentes aeroespaciais e estruturas de dispositivos portáteis.

Como a fundição sob pressão de magnésio beneficia a fabricação de peças automotivas?

A fundição sob pressão de magnésio oferece peças leves e de alta resistência, aumentando a eficiência do combustível e o desempenho do veículo e reduzindo as emissões de gases de efeito estufa.

Quais são os benefícios da fundição sob pressão de liga de magnésio de alta precisão?

A fundição sob pressão de liga de magnésio de alta precisão fornece peças leves, fortes e resistentes à corrosão com detalhes excepcionais, melhorando o desempenho e a confiabilidade em aplicações exigentes.