Serviço de Fundição sob Pressão

- Nosso serviço de fundição sob pressão se destaca na produção de alto volume de componentes precisos com geometrias complexas e tolerâncias rígidas.

- Utilizando técnicas avançadas, obtemos acabamentos de superfície superiores diretamente do molde, minimizando a necessidade de soluções adicionais de usinagem.

- Vários tipos de processos de fundição sob pressão

- Tolerância: ±0,127 mm ~ ±0,038 mm

- Alta eficiência de produção

- Geometrias complexas

- Espessuras de parede variáveis

- Vários tratamentos de superfície

- Redução de sucata

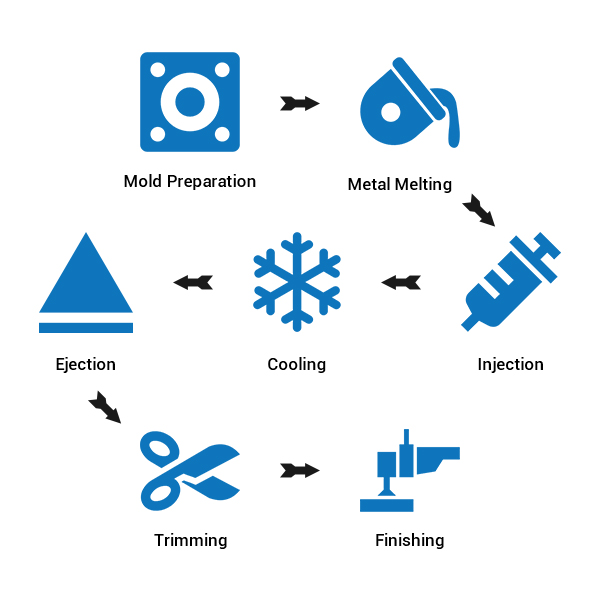

Etapas comuns da fundição sob pressão

O processo de fundição sob pressão cria componentes metálicos complexos por meio da injeção de metal fundido em moldes de precisão, produzindo peças de alta qualidade com excelente precisão.

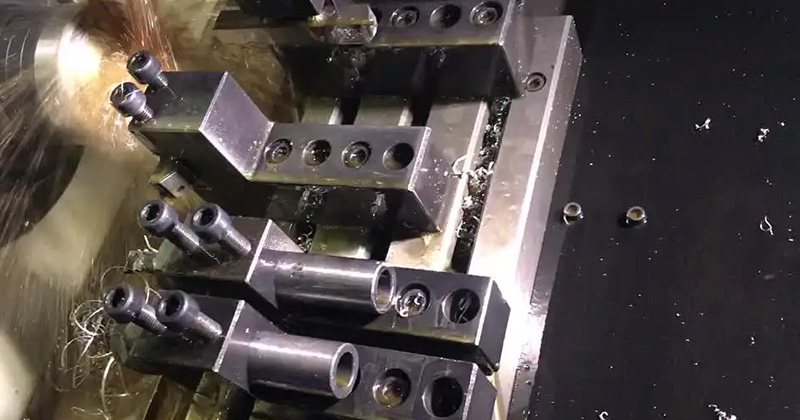

Preparação do molde

Limpe, lubrifique e prenda firmemente o molde da matriz para suportar a injeção de alta pressão.

Fusão de metais

Aqueça o metal escolhido em um forno até que ele se liquefaça.

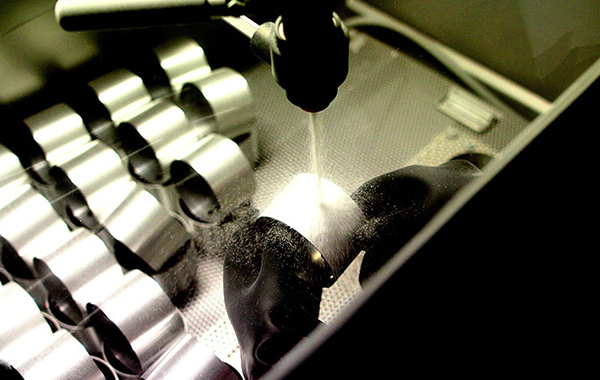

Injeção

Injetar metal fundido na cavidade da matriz em alta pressão para preencher detalhes complexos.

Resfriamento

Permita que o metal fundido esfrie e se solidifique, moldando-se ao formato da cavidade da matriz.

Ejeção

Abra o molde e use pinos ejetores para liberar a peça fundida solidificada.

Corte

Remova o excesso de material (flash) da peça fundida usando processos de corte manuais ou automatizados.

Acabamento

Inspecione a peça fundida quanto à qualidade e à precisão dimensional e realize as operações de acabamento necessárias.

Tipos de processo de fundição sob pressão

Fundição sob pressão em câmara quente

- Câmara de fusão integrada: Ciclo rápido e injeção eficiente de metal.

- Pressões de injeção: 1.500 a 4.500 psi.

- Precisão: ±0,127 mm.

- Escopo: Ideal para metais de baixo ponto de fusão, como zinco e magnésio, em peças automotivas, eletrônicas e pequenas peças mecânicas..

Fundição sob pressão em câmara fria

- Forno separado para fusão: metais de ponto de fusão mais alto.

- Pressões de injeção: 3.000 a 10.000 psi.

- Precisão: ±0,127 mm.

- Escopo: Ideal para metais como alumínio, latão e bronze, usados em peças automotivas, aeroespaciais e grandes peças estruturais.

Fundição sob pressão por gravidade (GDC)

- Processo de preenchimento natural: Preenche a cavidade do molde usando a gravidade.

- Pressões de injeção: Sem pressão externa; depende apenas da gravidade.

- Precisão: ±0,25 a ±0,50 mm.

- Escopo: Ideal para peças fundidas de médio a grande porte com geometrias simples.

Fundição sob pressão a vácuo

- Evacuação de ar: Reduz a porosidade do gás.

- Pressões de injeção: Variam de acordo com o metal e o projeto.

- Precisão: ±0,02 a ±0,05 mm.

- Escopo: Componentes automotivos, aeroespaciais e eletrônicos de alta integridade.

Fundição sob pressão

- Combina fundição sob pressão e forjamento: Solidificação de alta pressão para peças densas.

- Pressões de injeção: Até 10.000 psi.

- Precisão: ±0,127 mm.

- Escopo: Suspensão automotiva, peças de aeronaves, peças mecânicas de alta resistência.

Fundição sob pressão semi-sólida

- Usa metal semi-sólido: Aumenta a precisão e reduz o encolhimento.

- Pressões de injeção: 1.500 a 4.000 psi.

- Precisão: ±0,01 mm.

- Escopo: Geometrias complexas em peças automotivas, aeroespaciais e de alta precisão.

Fundição sob pressão de baixa pressão

- Enchimento de baixa pressão: 1-2 bar, reduz os defeitos.

- Materiais comuns: Alumínio, ligas de magnésio.

- Precisão: ±0,1 mm.

- Escopo: Rodas automotivas, componentes estruturais, peças de carcaça grandes.

Fundição sob pressão de alta pressão

- Injeção de alta pressão: O metal fundido é injetado em uma cavidade do molde a pressões muito altas.

- Pressões de injeção: 10.000 a 30.000 psi.

- Precisão: ±0,05 mm.

- Escopo: Ideal para produção de alto volume de peças complexas e de paredes finas.

Materiais metálicos disponíveis

Explore as características e aplicações de vários materiais de fundição sob pressão, incluindo alumínio, zinco, magnésio, cobre e outras ligas em diferentes setores.

Ligas de alumínio

- Modelos: A380, A360, A356, A383, ADC12.

- Ponto de fusão: 660,3°C.

- Alta resistência: Resistência à tração normalmente de 310 MPa (A380).

- Condutividade térmica: 96-136 W/mK, ideal para dissipação de calor.

- Aplicações: A resistência à corrosão o torna adequado para peças automotivas, aeroespaciais, eletrônicas e estruturais.

Ligas de zinco

- Modelo: Zamak 3, Zamak 5, Zamak 7.

- Ponto de fusão: 419,5°C.

- Alta ductilidade: Alongamento na ruptura de 10-15%, para formas complexas.

- Resistência ao desgaste: Dureza em torno de 82 Brinell (Zamak 3).

- Aplicações: A condutividade elétrica de 27% de IACS é ideal para peças eletrônicas, de hardware, automotivas e decorativas.

Ligas de magnésio

- Modelo: AZ91D, AM60B, AS41B.

- Ponto de fusão: 650°C.

- Alta relação entre resistência e peso: Resistência à tração de 230 MPa (AZ91D).

- Boa usinabilidade: Velocidades de usinagem 2,5 vezes mais rápidas que as do alumínio.

- Aplicações: A blindagem EMI o torna adequado para os setores automotivo, aeroespacial, dispositivos portáteis e artigos esportivos.

Ligas de cobre

- Modelo: C84400, C84800.

- Ponto de fusão: 1.085°C.

- Alta resistência: Resistência à tração em torno de 310 MPa (C84400).

- Resistência à corrosão: Excelente em vários ambientes.

- Aplicações: A alta resistência ao desgaste é adequada para componentes elétricos, de encanamento, industriais e marítimos.

Tratamento de superfície

O tratamento de superfície na fundição sob pressão envolve vários processos para aprimorar as propriedades e o desempenho das peças de metal fundido.

Galvanoplastia

- Finalidade: Fornece uma camada decorativa e protetora.

- Benefícios: Aumenta a resistência à corrosão, a resistência ao desgaste e a aparência.

- Materiais utilizados: Cromo, níquel, zinco.

Anodização

- Finalidade: Cria uma camada espessa de óxido na superfície.

- Benefícios: Melhora a resistência à corrosão, a dureza da superfície e a retenção de corantes para coloração.

- Materiais utilizados: Principalmente ligas de alumínio.

Revestimento em pó

- Finalidade: Fornece um revestimento protetor e decorativo.

- Benefícios: Proporciona um acabamento durável, uniforme e atraente com boa resistência à corrosão.

- Materiais utilizados: Pó de polímero termoplástico ou termofixo.

Pintura

- Finalidade: Adiciona um revestimento protetor e estético.

- Benefícios: Melhora a aparência, oferece resistência à corrosão e permite a personalização da cor.

- Materiais utilizados: Tintas acrílicas, epóxi e de poliuretano.

Passivação

- Finalidade: Aumenta a resistência à corrosão das superfícies metálicas.

- Benefícios: Produz uma camada de óxido de proteção e elimina as impurezas.

- Materiais utilizados: Soluções de ácido nítrico ou ácido cítrico.

Jateamento de areia

- Finalidade: Limpa e torna a superfície áspera para melhor aderência dos revestimentos.

- Benefícios: Melhora a limpeza da superfície e a adesão de revestimentos posteriores.

- Materiais utilizados: Materiais abrasivos como areia, contas de vidro e óxido de alumínio.

Polimento

- Finalidade: Cria um acabamento de superfície liso e brilhante.

- Benefícios: Melhora a aparência e reduz a rugosidade da superfície.

- Materiais utilizados: Compostos abrasivos e discos de polimento.

E-coating (pintura eletroforética)

- Finalidade: Aplicar um revestimento protetor fino e uniforme.

- Benefícios: Oferece excelente resistência à corrosão e espessura uniforme do revestimento.

- Materiais utilizados: Partículas de tinta eletricamente carregadas.

Revestimento de conversão de cromato

- Finalidade: Oferece resistência à corrosão e uma base para pintura.

- Benefícios: Aumenta a resistência à corrosão e a aderência da tinta.

- Materiais utilizados: Compostos de cromato, adequados para ligas de alumínio e zinco.

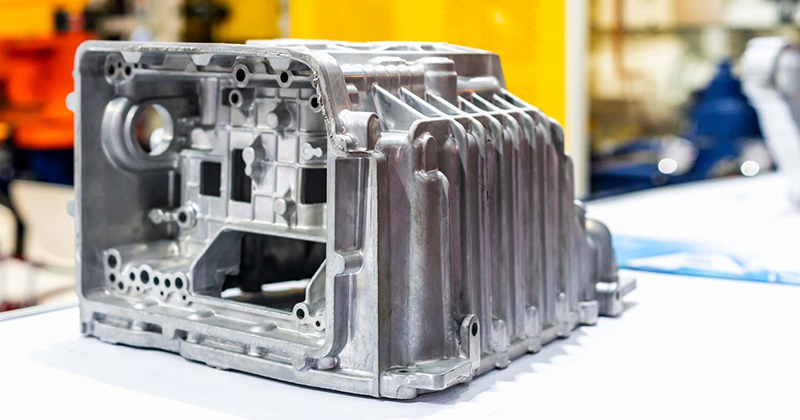

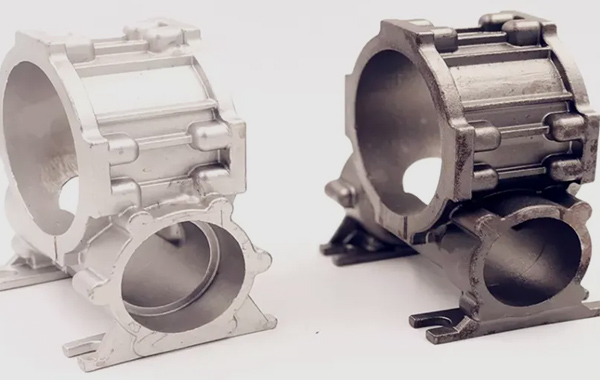

Nossos projetos de fundição sob pressão

Aplicações de fundição sob pressão

A fundição sob pressão é um processo versátil usado em todos os setores para produzir componentes de alta resistência, leves e precisos.

Setor automotivo

A fundição sob pressão produz componentes de motor, peças de transmissão, suportes e carcaças, oferecendo componentes de alta resistência, leves e precisos, essenciais para melhorar o desempenho e a eficiência de combustível.

Indústria aeroespacial

No setor aeroespacial, a fundição sob pressão cria peças de motores, componentes estruturais e invólucros de instrumentação com formas complexas para atender a padrões rigorosos de desempenho e segurança.

Maquinário industrial

A fundição sob pressão é usada em máquinas industriais para componentes de bombas, corpos de válvulas e carcaças de caixas de engrenagens, garantindo alta durabilidade, precisão e economia.

Dispositivos médicos

Para dispositivos médicos, a fundição sob pressão fabrica carcaças de equipamentos de diagnóstico e componentes de equipamentos de imagem, fornecendo a alta precisão e as geometrias complexas necessárias para atender aos padrões rigorosos da medicina.

Setor marítimo

A fundição sob pressão é usada para produzir componentes de motores de barcos resistentes à corrosão, peças estruturais e acessórios para embarcações marítimas, garantindo a robustez em ambientes agressivos de água salgada.

Artigos esportivos

A fundição sob pressão fabrica componentes leves e resistentes para bicicletas, peças para equipamentos de ginástica e equipamentos duráveis para atividades ao ar livre, aumentando a longevidade em várias aplicações esportivas.

Perguntas populares

Qual é a espessura mínima típica de parede que pode ser obtida na fundição sob pressão?

A espessura mínima típica da parede para fundição sob pressão varia de 0,020 a 0,080 polegadas (0,5 a 2,0 mm), dependendo do material e do processo específico de fundição sob pressão utilizado.

Como a fundição sob pressão de zinco se compara ao alumínio e ao latão?

A fundição sob pressão de zinco permite paredes mais finas e detalhes mais delicados, com pontos de fusão mais baixos e ciclos de produção mais rápidos em comparação com o alumínio e o latão.

Quais são os principais desafios da fundição sob pressão em câmara quente e fria?

Os desafios da câmara quente incluem limitações de material devido aos baixos pontos de fusão, enquanto os desafios da câmara fria envolvem tempos de ciclo mais longos e maquinário mais complexo.

Como a fundição de alumínio por gravidade se compara à fundição sob pressão?

A fundição sob pressão por gravidade normalmente resulta em menos porosidade e melhores propriedades mecânicas, embora possa ter taxas de produção mais lentas e ser menos adequada para formas complexas em comparação com a fundição sob pressão.

Quais são as aplicações comuns da fundição sob pressão de alta precisão?

As aplicações comuns incluem componentes de motores, carcaças de dispositivos médicos, conectores eletrônicos, peças aeroespaciais e ferramentas de precisão.

Quais ligas são normalmente usadas na fundição sob pressão de aço inoxidável?

As ligas comuns incluem 304, 316 e 17-4 PH, selecionadas por suas propriedades mecânicas específicas e resistência à corrosão.

Quais padrões de qualidade são normalmente seguidos na CQS Precision Die Casting?

Padrões de qualidade como ISO 9001, IATF 16949 (para o setor automotivo) e AS9100 (para o setor aeroespacial) são frequentemente seguidos na fundição de precisão da CQS para garantir os mais altos níveis de qualidade e consistência.

Como funciona o Salt Core Die Casting?

O processo envolve a colocação de um núcleo de sal pré-formado dentro do molde de fundição sob pressão. Em seguida, o molde que contém o núcleo de sal é preenchido com metal fundido. Depois que o metal se solidifica, o núcleo de sal é dissolvido com água ou um solvente adequado, deixando a cavidade interna ou a estrutura complexa dentro da peça de metal.