Soldar metais finos é um processo crítico em indústrias que vão do automotivo ao aeroespacial, eletrônicos e manufatura. Embora a soldagem de chapas finas apresente desafios únicos, a aplicação das melhores práticas garante soldas de alta qualidade que atendem aos exigentes requisitos de precisão e resistência.

Este artigo se aprofunda nos desafios da soldagem de metais finos e descreve as melhores práticas para superar esses obstáculos.

6 desafios na soldagem de metais finos

A soldagem de metais finos apresenta desafios únicos, incluindo distorção por calor, penetração reduzida e dificuldade em manter a resistência e a integridade. Entender essas questões é crucial para obter soldas precisas e de alta qualidade em materiais finos.

1. Distorção e empenamento

Chapas finas de metal são mais suscetíveis à distorção induzida pelo calor do que metais mais espessos. Isso pode alterar o formato e o alinhamento da peça de trabalho, comprometendo potencialmente a integridade do produto final.

2. Controle da Zona Afetada pelo Calor (ZTA)

Metais finos têm uma tolerância reduzida ao calor. Uma grande Zona Afetada pelo Calor (ZTA), criada durante a soldagem, pode enfraquecer o material, causando mudanças indesejáveis nas propriedades do metal, como fragilidade, resistência reduzida ou descoloração. Controlar o tamanho e o impacto da zona afetada pelo calor (ZTA) é essencial para preservar as propriedades mecânicas do metal.

3. Poça de Soldagem Inconsistente

Com metais finos, é difícil manter uma poça de soldagem estável. A espessura reduzida pode causar resfriamento rápido da poça de solda, levando à formação inconsistente de cordão, porosidade ou fusão incompleta. Uma poça de solda estável e controlada é essencial para garantir que a solda seja forte e esteticamente aceitável.

4. Queimadura e superaquecimento

Metais finos são particularmente vulneráveis à queimadura, onde a penetração da solda é muito profunda e leva a furos no material. O superaquecimento é outra preocupação, pois pode fazer com que o metal se torne excessivamente quebradiço ou até mesmo derreta completamente.

5. Dificuldades no ajuste da junta

Obter alinhamento adequado e controle de folga na soldagem de metais finos pode ser desafiador. Qualquer desalinhamento na junta pode resultar em folgas ou irregularidades na solda, levando a baixa resistência e qualidade estética. Chapas finas geralmente são mais difíceis de manusear e posicionar com precisão, exacerbando esse problema.

6. Propriedades e sensibilidade do material

Diferentes ligas metálicas finas podem apresentar desafios dependendo de sua composição química e de como respondem ao calor. Alguns materiais, como alumínio ou aço inoxidável, podem ser particularmente sensíveis à oxidação, rachaduras ou outros defeitos durante a soldagem.

10 Melhores Práticas para Soldagem de Metais Finos

A soldagem de metais finos requer precisão e técnicas especializadas para garantir juntas fortes e limpas. Este guia abrange práticas essenciais, incluindo técnica de soldagem correta, controle de calor adequado e tratamento pré e pós-térmico para resultados ideais de soldagem de metais.

1. Use a técnica de soldagem correta

Escolher o método de soldagem apropriado é essencial ao trabalhar com metais finos. Alguns métodos comumente usados para soldagem de metais finos incluem:

- Soldagem TIG (Tungsten Inert Gas): Ideal para soldas precisas e de alta qualidade em metais finos, a soldagem TIG permite excelente controle sobre a entrada de calor e a poça de soldagem.

- Soldagem MIG (Metal Inert Gas): A soldagem MIG é adequada para soldas mais rápidas com materiais mais finos, mas requer ajuste cuidadoso dos parâmetros para evitar queima.

- Soldagem a ponto: A soldagem a ponto é particularmente eficaz para unir chapas finas com entrada de calor mínima, reduzindo assim o risco de distorção e queima.

2. Controle a entrada de calor

Gerenciar a entrada de calor é um fator-chave para soldar metais finos com sucesso. Usar uma corrente de soldagem mais baixa, reduzir a velocidade da soldagem e fazer pequenas passagens são estratégias essenciais para minimizar a distorção do calor. Empregar uma partida de alta frequência para soldagem TIG ou usar transferência de curto-circuito para soldagem MIG ajuda a controlar o calor e reduz o risco de queima.

3. Pré-aquecimento e tratamento térmico posterior

O pré-aquecimento do material antes da soldagem e do tratamento térmico posterior pode ajudar a prevenir tensões térmicas. Embora o pré-aquecimento nem sempre seja necessário para metais finos, ele pode ser benéfico para certas ligas, como aço inoxidável ou alumínio. O tratamento térmico pós-soldagem auxilia no alívio de tensões residuais e na redução do risco de rachaduras ou empenamentos.

4. Use barras de apoio ou dissipadores de calor

Uma barra de apoio, dissipador de calor ou bloco de resfriamento de cobre pode ser colocado atrás da área de solda para absorver o excesso de calor e evitar queima. Essas ferramentas atuam como um reservatório de calor, permitindo melhor distribuição de calor e evitando o resfriamento rápido da solda.

5. Ajuste e fixação adequados

Para evitar desalinhamento e folgas nas juntas, o ajuste e a fixação adequados são essenciais. Certifique-se de que as chapas de metal estejam firmemente fixadas no lugar antes da soldagem e use acessórios de precisão para manter as peças estáveis durante o processo. Isso garante que as peças permaneçam alinhadas durante todo o processo de soldagem, resultando em soldas consistentes e fortes.

6. Minimize a Zona Afetada pelo Calor (ZTA)

Para controlar a ZTA, use uma velocidade de soldagem mais baixa e evite soldas longas em uma passagem. Isso limita a quantidade de tempo que o calor é aplicado ao metal, reduzindo assim o impacto no material ao redor. Usar metais de enchimento com uma composição semelhante ao material base ajuda a reduzir os efeitos negativos da ZTA.

7. Garanta o gás de proteção adequado e os consumíveis de soldagem

Selecionar o gás de proteção apropriado é vital para proteger a poça de solda fundida da contaminação atmosférica. Para soldagem TIG e MIG, usar argônio ou misturas à base de argônio é essencial. A escolha do material de enchimento é igualmente importante; certifique-se de que ele corresponda ao metal base para atingir resistência e ductilidade ideais.

8. Solde em passes curtos e controlados

Para metais finos, execute a soldagem em passes curtos e controlados em vez de cordões contínuos. Este método permite que o calor se disperse entre os passes de solda, ajudando a evitar superaquecimento e distorção. Também permite melhor controle do tamanho do cordão e reduz a chance de defeitos como porosidade.

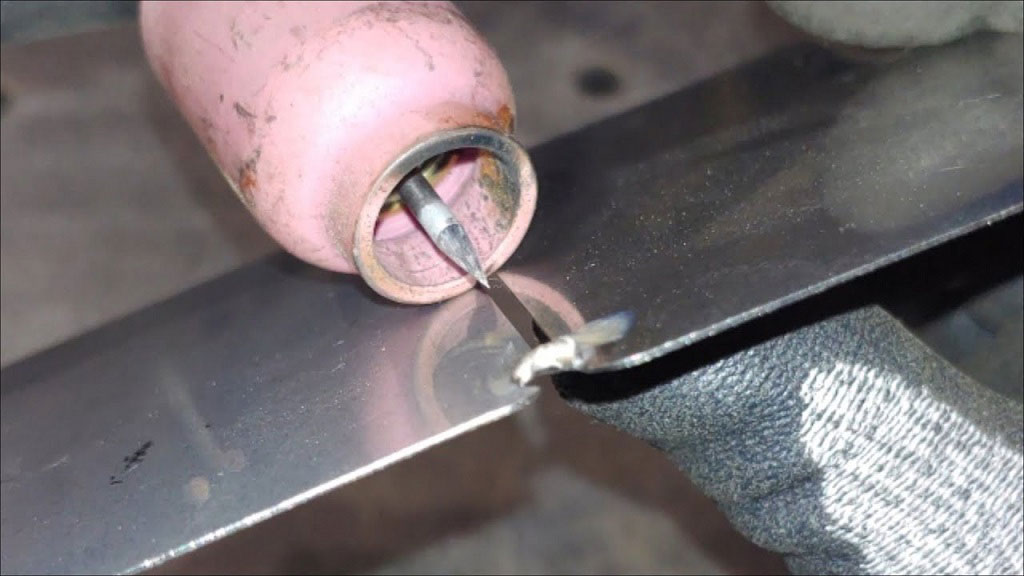

9. Use fios de eletrodo finos

Usar fios de eletrodo menores é outra maneira eficaz de controlar a entrada de calor. Ao usar fios finos, reduz a quantidade de material de enchimento necessária, o que diminui o risco de queimar o metal. O pequeno diâmetro também oferece melhor precisão e controle durante o processo de soldagem.

10. Inspeção e teste pós-soldagem

Após soldar metais finos, é crucial conduzir inspeções e testes completos. Os métodos comuns de inspeção incluem verificações visuais, testes ultrassônicos e exames de raios X, que ajudam a garantir que as soldas estejam livres de defeitos como rachaduras, vazios ou falta de fusão.