A dobra de chapas metálicas é um processo crítico na fabricação de vários produtos, de peças automotivas a eletrônicos de consumo. O custo da dobra de chapas metálicas pode variar significativamente com base em vários fatores, e entender esses fatores é essencial para os fabricantes que buscam otimizar seu processo de produção e reduzir custos.

Neste artigo, detalharemos os principais fatores que afetam os custos da dobra de chapas metálicas, juntamente com estratégias para reduzi-los.

10 fatores que afetam os custos de dobra de chapas metálicas

Os custos de dobra de chapas metálicas são influenciados por vários fatores, como materiais, complexidade da dobra, requisitos de tolerância, volume, custos de ferramentas e mão de obra e processo adicional de pós-dobramento. Entender esses fatores pode ajudar os fabricantes a estimar os custos com precisão e planejar uma produção eficiente.

1. Tipo de material

O material escolhido para a dobra de chapas metálicas determina significativamente os custos. Materiais comuns como alumínio, aço, aço inoxidável e cobre variam amplamente em preço devido a fatores como demanda de mercado, propriedades do material e disponibilidade.

- Aço: O aço macio é normalmente a opção menos dispendiosa, com preços que variam de US$ 0,70 a US$ 1,50 por libra.

- Alumínio: O alumínio tende a ser mais caro, com uma faixa de preço de US$ 1,60 a US$ 2,80 por libra, dependendo da liga e do grau.

- Aço inoxidável: O aço inoxidável é mais caro, variando de US$ 2,00 a US$ 4,50 por libra.

- Cobre: O cobre é o mais caro, com preços que geralmente variam de US$ 3,00 a US$ 5,00 por libra.

A diferença de custo é atribuída principalmente ao processamento do material, disponibilidade e propriedades mecânicas, como resistência, resistência à corrosão e peso.

2. Espessura do material

A espessura da chapa metálica afeta significativamente os custos de dobra, influenciando tanto as despesas com material quanto a complexidade do processo de dobra. Materiais mais espessos exigem máquinas mais potentes, tempos de processamento mais longos e controles de dobra mais precisos, aumentando os custos de mão de obra e ferramentas.

- Materiais finos (abaixo de 1 mm) são normalmente mais baratos para dobrar e mais rápidos para processar.

- Materiais com espessuras acima de 6 mm podem exigir equipamentos especiais (como freios de prensa hidráulica), aumentando o custo devido à complexidade da operação.

Conforme a espessura aumenta, você pode precisar considerar ferramentas especializadas ou atualizações de máquinas, aumentando ainda mais o custo.

Tabela de comparação de estimativa de custo por material e espessura

Material | Faixa de espessura | Faixa de custo (por peça) | Notas |

Aço macio | 0.5mm - 6mm | $1 a $4 | Mais econômico para dobra geral |

Aço inoxidável | 0.5mm - 6mm | $2 a $8 | Forte, mas mais caro devido aos elementos de liga |

Alumínio | 0.5mm - 5mm | $2 a $6 | Leve, mas mais caro para dobra e ferramentas |

Cobre | 0.5mm - 6mm | $3 a $10 | Caro, usado em aplicações especializadas |

Latão | 0.5mm - 5mm | $3 a $9 | Geralmente, custo de material mais alto, usado para peças decorativas ou especializadas |

3. Complexidade da Dobra

A complexidade das dobras, incluindo o número de dobras, seus ângulos e o formato da peça, pode aumentar o custo. Dobras simples (como ângulos de 90 graus) são normalmente menos caras, enquanto dobras mais complexas (por exemplo, raios múltiplos, dobras compostas) aumentam o tempo de configuração e usinagem.

Por exemplo, uma dobra simples de 90° pode custar entre US$ 0,10 e US$ 0,20 por peça, enquanto uma dobra dupla ou uma peça complexa com múltiplas dobras pode aumentar o custo para entre US$ 0,30 e US$ 0,80 por peça.

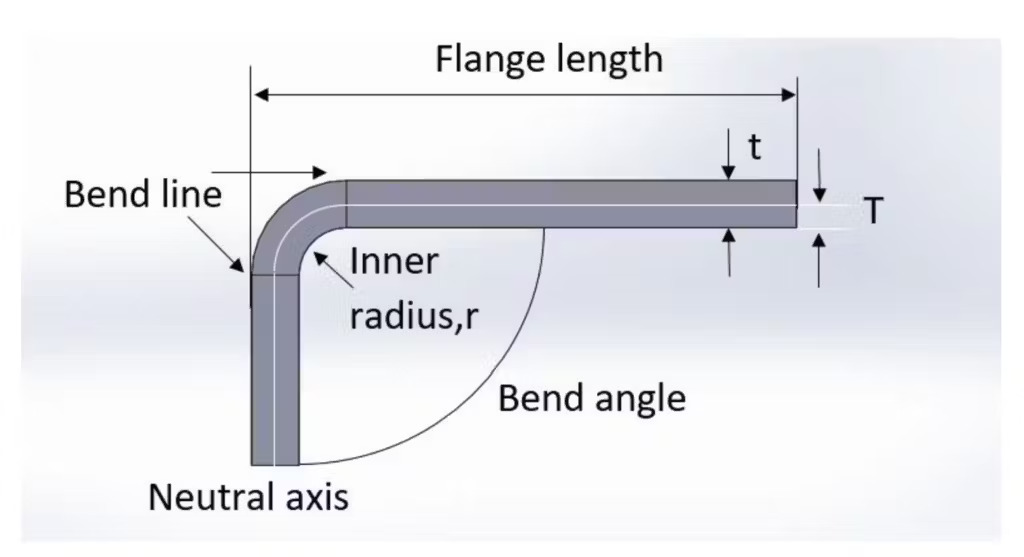

4. Raio de Dobra e Tolerâncias

Tolerâncias mais rigorosas e raios de curvatura menores exigem mais precisão, o que demanda maquinário mais avançado e tempos de processamento potencialmente mais longos. Tolerâncias padrão podem variar de ±0,5 mm a ±1,0 mm, mas tolerâncias mais rigorosas (por exemplo, ±0,2 mm) exigirão equipamentos e processos mais avançados, resultando em custos maiores.

- Raio de curvatura padrão: para a maioria dos materiais, um raio de espessura de material de 1x (por exemplo, para um material de 2 mm de espessura, um raio de 2 mm) é comum.

- Peças de tolerância rigorosa: atingir uma tolerância de ±0,1 mm pode aumentar os custos devido ao controle mais preciso durante o processo de curvatura.

5. Volume de produção

O volume de produção tem um efeito direto no custo por unidade. Na produção de alto volume, economias de escala entram em jogo, pois os custos de configuração são distribuídos por um número maior de peças, reduzindo o custo por unidade. Em contraste, execuções de protótipos ou de baixo volume levam a custos por unidade mais altos devido ao aumento do tempo de configuração e ferramental.

- Produção de baixo volume: Normalmente tem um custo por unidade mais alto porque cada peça requer configuração, ajustes e reequipamento.

- Produção de alto volume: Os custos podem ser reduzidos significativamente. Por exemplo, um lote de 1.000 unidades pode reduzir o preço por peça de US$ 1,50 para US$ 0,60.

6. Tecnologia de dobra usada

O tipo de equipamento usado para dobra de chapas metálicas pode influenciar significativamente o custo. Métodos tradicionais como prensas dobradeiras manuais são menos caros no início, mas exigem mais trabalho e tempo.

Por outro lado, sistemas automatizados avançados como prensas dobradeiras CNC oferecem maior precisão e produção mais rápida, mas vêm com investimentos iniciais mais altos.

- Prensa dobradeira manual: O custo aproximado por peça é de US$ 0,10 a US$ 0,25 para dobras simples.

- Prensa dobradeira CNC: O custo por peça pode ser em torno de US$ 0,20 a US$ 0,50, dependendo da complexidade.

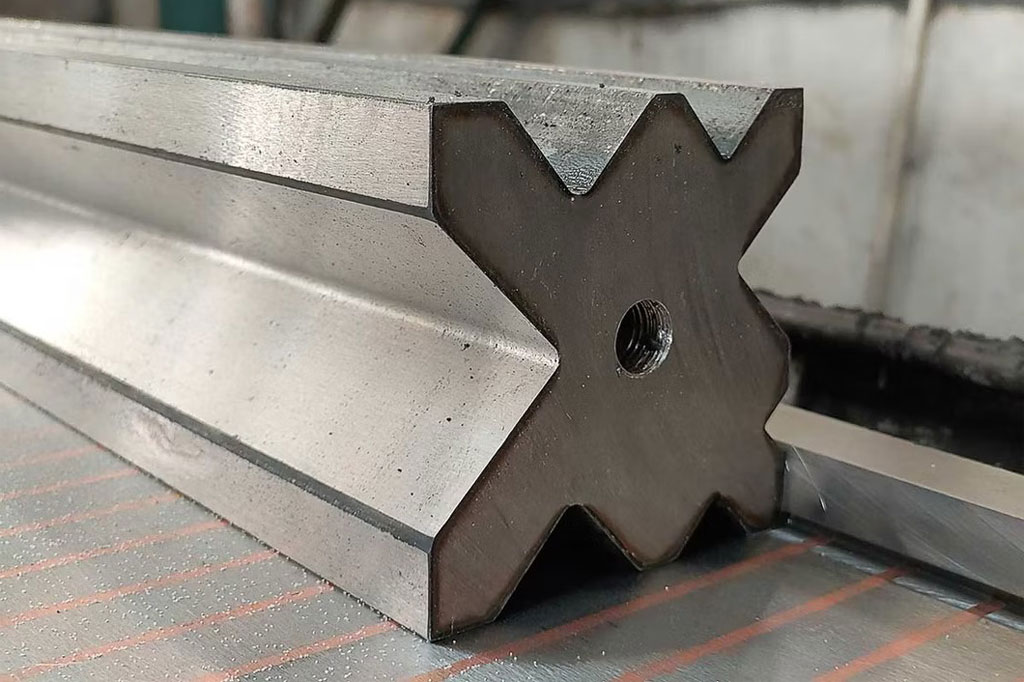

7. Custo de matrizes ou ferramentas

Ferramentas referem-se às matrizes e punções específicas usadas no processo de dobra. O custo das matrizes varia com base no material, na complexidade da dobra e na quantidade necessária. Matrizes personalizadas podem ser bem caras, mas podem reduzir o tempo de trabalho para produção em larga escala.

- Conjuntos de matrizes padrão: custam em torno de US$ 200 a US$ 500 por conjunto.

- Conjuntos de matrizes personalizadas: podem custar de US$ 1.000 a US$ 5.000, dependendo da complexidade.

Os custos de ferramentas são amortizados em execuções de alto volume, tornando-os menos impactantes em grandes lotes, mas caros em pequenas execuções de produção.

8. Custos de mão de obra

Os custos de mão de obra manual para trabalhadores qualificados geralmente variam entre US$ 25 a US$ 60 por hora, enquanto os sistemas automatizados reduzem o número de operadores necessários, mas ainda podem envolver custos de mão de obra de configuração e manutenção.

- Operação manual: trabalho intensivo, exigindo um trabalhador qualificado.

- Operação automatizada: reduz os custos de mão de obra, mas requer conhecimento especializado para operar sistemas CNC.

9. Processamento pós-dobramento

Após o processo de dobra, pode haver etapas adicionais necessárias, como corte, puncionamento, soldagem ou limpeza. As atividades de pós-processamento podem adicionar custos adicionais, dependendo da complexidade do trabalho.

- Rebarbação e limpeza: isso pode custar um adicional de US$ 0,05 a US$ 0,20 por peça.

- Usinagem ou modificações adicionais: pode adicionar US$ 0,50 a US$ 3,00 por peça.

10. Acabamento e tratamento de superfície

Processos de acabamento, como pintura, revestimento ou anodização, geralmente são necessários para proteger o metal ou fornecer qualidades estéticas. Esses processos podem aumentar significativamente o custo, especialmente ao lidar com acabamentos complexos ou de várias etapas.

- Revestimento em pó: normalmente adiciona US$ 0,50 a US$ 3,00 por peça.

- Anodização: pode variar de US$ 1,00 a US$ 5,00 por peça, dependendo do material e da qualidade do acabamento.

5 maneiras de reduzir os custos de dobra de chapas metálicas

Ao selecionar materiais econômicos, otimizar designs para dobras mais simples, aumentar o volume de produção, automatizar processos e terceirizar para regiões com custos de mão de obra mais baixos, os fabricantes podem obter economias significativas, mantendo a qualidade e a precisão das peças.

1. Escolha o material certo

Escolher um material que seja econômico para suas necessidades específicas pode reduzir significativamente os custos. Por exemplo, o aço macio é normalmente o material menos caro, enquanto o aço inoxidável ou o titânio podem ser muito mais caros. Equilibrar o custo do material com o desempenho e a durabilidade é fundamental.

- Opte por aço macio para aplicações não corrosivas.

- O alumínio é uma excelente escolha quando a redução de peso é necessária, mas deve ser escolhido cuidadosamente com base em seu grau de liga.

2. Otimize o design para dobra

Projetar peças com menos dobras e evitar raios apertados ou geometrias complexas pode reduzir os custos de dobra. Quanto mais complexo o design, mais tempo de configuração e ferramentas podem ser necessários. Ângulos de dobra padrão (por exemplo, dobras de 90°) e raios maiores podem ajudar a minimizar a necessidade de ferramentas personalizadas.

- Procure raios de espessura de material de 1,5x a 2x para dobras padrão para evitar a necessidade de ferramentas especializadas.

- Minimize o número de dobras otimizando o design e o layout da peça.

3. Automatize o processo

Implementar sistemas automatizados como freios de prensa CNC ou braços robóticos pode reduzir significativamente os custos de mão de obra, melhorar a precisão e acelerar os tempos de produção. Embora os investimentos iniciais possam ser altos, a automação compensa em execuções de alto volume.

Os sistemas automatizados reduzem o tempo de mão de obra em até 30% a 50% em comparação com as operações manuais.

4. Aumente o volume de produção

Aumentar o volume de produção permite que você distribua os custos de configuração e ferramentas em mais peças, o que pode reduzir significativamente o custo por unidade. A produção de alto volume também melhora a eficiência, tornando possível concluir as peças mais rapidamente.

5. Terceirize para regiões de baixo custo

Terceirizar operações de dobra de chapas metálicas para países com custos de mão de obra mais baixos pode resultar em economias significativas. Países como China, Índia e México são conhecidos por seus custos de fabricação competitivos, incluindo menores despesas de mão de obra e custos de material.