A soldagem é um processo crítico na fabricação, construção e reparo, permitindo a união de vários metais para criar componentes duráveis e funcionais. No entanto, a soldagem de metais requer a compreensão de suas propriedades e desafios exclusivos.

Neste artigo, exploraremos considerações para soldar 6 materiais metálicos comuns, como aço inoxidável, alumínio, ferro fundido, latão, cobre e titânio.

1. Considerações para soldar aço inoxidável

Tipos de aço inoxidável

Os aços inoxidáveis são categorizados em austeníticos, ferríticos, martensíticos, duplex e endurecimento por precipitação (PH). Cada tipo tem requisitos de soldagem distintos. Os aços inoxidáveis austeníticos são os mais soldáveis, mas propensos a empenamento e sensibilização. Os aços inoxidáveis ferríticos são propensos ao crescimento de grãos, o que pode comprometer a tenacidade.

Entrada de calor

Minimize a entrada de calor para evitar distorção e sensibilização, o que pode reduzir a resistência à corrosão. Use técnicas como soldagem TIG ou MIG pulsada para controlar o calor.

Seleção do material de enchimento

Para garantir a compatibilidade e manter a resistência à corrosão, combine o material de enchimento com o grau do metal base. Para aços inoxidáveis diferentes, selecione um material de enchimento compatível com ambos.

Gás de proteção

Use uma mistura de argônio e uma pequena porcentagem de oxigênio ou hélio para soldagem MIG. Para soldagem TIG, o argônio puro geralmente é suficiente.

Tratamento pré e pós-soldagem

Limpe bem as superfícies antes de soldar para eliminar quaisquer contaminantes. Passivação ou decapagem pós-soldagem podem restaurar a resistência à corrosão.

2. Considerações para soldagem de alumínio

Camada de Óxido

A camada de óxido de alumínio tem um ponto de fusão mais alto do que o metal base. Use soldagem TIG CA ou uma etapa de limpeza dedicada para remover essa camada para melhor penetração da solda.

Condutividade Térmica e Expansão

A alta condutividade térmica do alumínio causa rápida dissipação de calor, exigindo maior entrada de calor. Além disso, sua alta expansão térmica pode levar à deformação.

Material de Enchimento

Escolha materiais de enchimento como ligas 4043 ou 5356 com base na composição do metal base e nas propriedades de solda desejadas.

Gás de Proteção

Argônio é o principal gás de proteção para soldagem de alumínio. Para materiais mais espessos, uma mistura de argônio-hélio pode melhorar a entrada de calor.

Técnica

A soldagem TIG e MIG são os métodos preferidos. Use uma técnica push para soldagem MIG para garantir a cobertura de gás adequada e minimizar a contaminação.

3. Considerações para Soldagem de Ferro Fundido

Pré-aquecimento

Pré-aqueça o ferro fundido a 500–700°F (260–370°C) para reduzir o choque térmico e minimizar rachaduras.

Material de enchimento

Preenchimentos à base de níquel, como Ni-Fe ou barras de níquel puro, são comumente usados para ferro fundido para acomodar sua fragilidade.

Taxa de resfriamento

Controle a taxa de resfriamento para evitar estresse e rachaduras. O resfriamento lento, geralmente obtido enterrando a peça de trabalho em areia ou material isolante, é crucial para preservar as propriedades do material.

Preparação da superfície

Limpe a superfície completamente para remover óleos, graxa e impurezas que podem afetar a qualidade da solda.

Técnica de soldagem

Empregue soldas curtas e controladas para reduzir a entrada de calor e minimizar a probabilidade de rachaduras. Martelar a solda imediatamente após cada passagem pode aliviar o estresse.

4. Considerações para soldagem de latão

Vaporização de zinco

O zinco vaporiza em temperaturas mais baixas, o que pode levar à porosidade e vapores nocivos. Sempre solde em um espaço bem ventilado ou use um extrator de fumaça para garantir a segurança.

Material de enchimento

Use uma vareta de enchimento compatível com a liga de latão. Varetas de bronze silício são frequentemente usadas para obter uma solda forte.

Entrada de calor

Controle a entrada de calor para minimizar a perda de zinco e reduzir o risco de rachaduras. Use técnicas de baixo calor, como brasagem TIG, em vez de soldagem tradicional, quando possível.

Gás de proteção

Argônio é o gás de proteção preferido para soldagem de latão para evitar oxidação.

Limpeza pós-soldagem

Limpe a área de solda completamente para remover óxidos e resíduos.

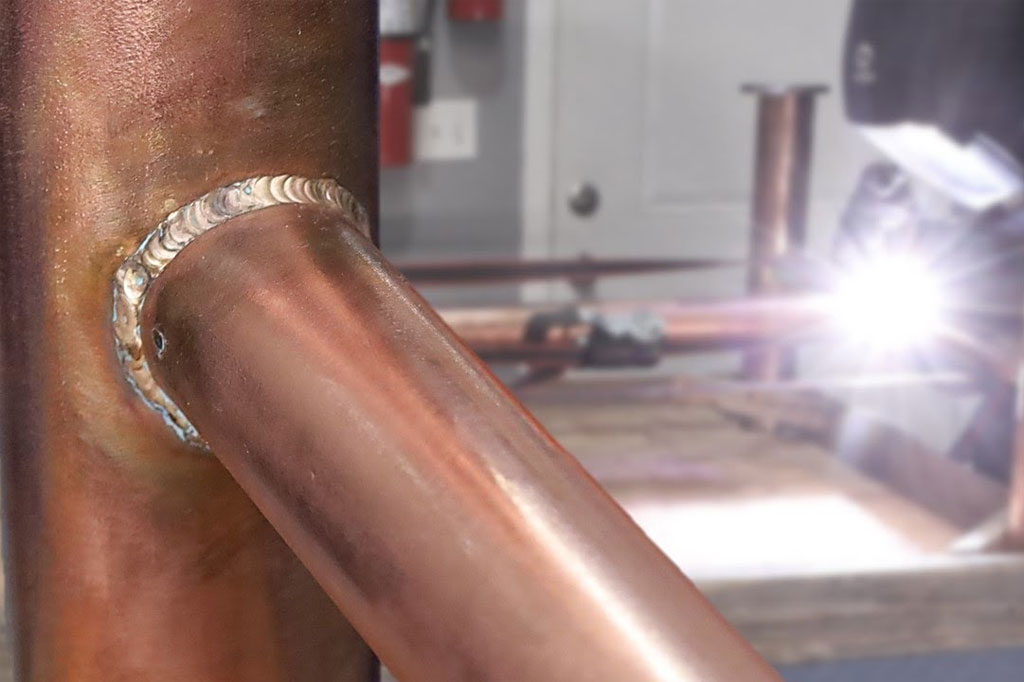

5. Considerações para soldagem de cobre

Condutividade térmica

A alta condutividade térmica do cobre requer alta entrada de calor e pré-aquecimento para seções espessas para garantir a penetração adequada.

Oxidação

O cobre oxida facilmente em altas temperaturas. Use gases de proteção inertes como argônio ou misturas de argônio-hélio para evitar oxidação.

Material de enchimento

Combine o material de enchimento com a liga de cobre base. Para cobre puro, barras de enchimento de cobre desoxidadas são ideais.

Tratamento pré e pós-soldagem

Pré-aqueça o material a cerca de 400–600°F (200–300°C) e resfrie lentamente para evitar rachaduras.

Técnicas de soldagem

Use soldagem TIG para controle preciso. Para seções mais espessas, soldagem MIG ou soldagem oxi-combustível podem ser mais eficientes.

6. Considerações para soldagem de titânio

Atmosfera de Proteção

O titânio reage com oxigênio, nitrogênio e hidrogênio em altas temperaturas. Use um gás inerte (argônio puro ou mistura de argônio-hélio) e garanta a proteção adequada, incluindo purga reversa.

Limpeza

Limpe o material completamente para remover contaminantes. Mesmo pequenas quantidades de óleo ou graxa podem levar a defeitos de solda.

Controle de calor

Minimize a entrada de calor para evitar fragilização e descoloração. Use uma configuração de baixa amperagem e mantenha a área de solda compacta.

Material de enchimento

Use hastes de enchimento que combinem com a liga de titânio base para manter a resistência e a resistência à corrosão.

Técnicas de soldagem

A soldagem TIG é o método preferido para titânio devido à sua alta precisão e controle. Use uma proteção de trilha para garantir a cobertura adequada da solda de resfriamento.

Conclusão

A soldagem de diferentes metais requer uma compreensão profunda de suas propriedades físicas e químicas, bem como técnicas personalizadas para lidar com desafios únicos.

Ao considerar fatores como entrada de calor, materiais de enchimento, gases de proteção e tratamentos pré e pós-soldagem, os soldadores podem obter soldas duráveis e de alta qualidade em uma variedade de metais.