A soldagem de metais é um processo necessário e crítico de fabricação de metais em várias indústrias, mas defeitos podem comprometer a integridade da solda.

Entender esses defeitos é essencial para o controle de qualidade.

Aqui, vamos nos aprofundar em cada defeito, explorar suas causas e efeitos e discutir soluções de solução de problemas.

1. Porosidade

Porosidade refere-se à presença de pequenos furos ou vazios (poros) em uma junta soldada ou na zona afetada pelo calor, levando ao enfraquecimento da integridade da solda.

Causas: Causas comuns incluem contaminantes como umidade, óleo ou graxa no material base. Gás de proteção inadequado, técnica de soldagem incorreta e fatores ambientais, como correntes de ar, também podem contribuir para a porosidade. O aprisionamento de gás pode ocorrer durante o processo de solidificação se a poça de solda estiver muito turbulenta ou se o arco estiver instável.

Solução de problemas: Para mitigar a porosidade, garanta uma limpeza completa da peça de trabalho antes da soldagem. Use gases de proteção apropriados e ajuste os parâmetros de soldagem, incluindo tensão e velocidade de deslocamento, para manter a estabilidade do arco. Inspecione regularmente os contaminantes e empregue uma preparação pré-soldagem eficaz.

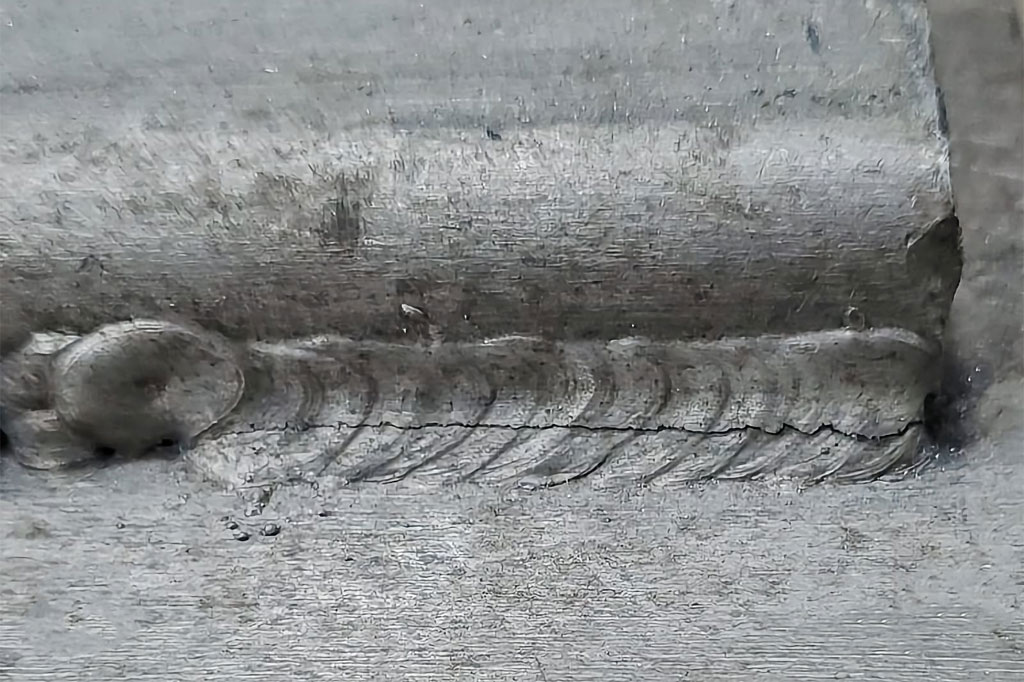

2. Rachaduras

As rachaduras se manifestam como fraturas no metal de solda ou na zona afetada pelo calor (ZTA), levando a fraquezas estruturais significativas.

Causas: As rachaduras podem ocorrer devido a vários fatores, incluindo resfriamento rápido, o que pode levar a tensões térmicas que excedem o limite de escoamento do material. Alto teor de carbono no material pode aumentar a dureza e a fragilidade, enquanto o pré-aquecimento insuficiente pode exacerbar as concentrações de tensão. Além disso, a fragilização por hidrogênio — geralmente devido à contaminação por umidade — pode levar a rachaduras tardias após o resfriamento da solda.

Solução de problemas: Para mitigar as rachaduras, pré-aqueça os materiais adequadamente com base em sua composição e espessura. Controle a taxa de resfriamento usando mantas isoladas ou ambientes controlados e selecione eletrodos de baixo hidrogênio para minimizar a absorção de hidrogênio.

3. Rebaixo

O rebaixo aparece como uma ranhura ou recesso na ponta do cordão de solda, comprometendo a resistência e a estética da junta.

Causas: Esse defeito geralmente surge de corrente de soldagem excessiva, que pode corroer o metal base nas bordas da solda. Velocidade de deslocamento inadequada ou ângulo incorreto do eletrodo também podem contribuir para o rebaixo. O tipo errado de material de enchimento ou deposição insuficiente de enchimento pode agravar o problema, assim como um projeto de junta ruim que não acomoda o fluxo de calor.

Solução de problemas: Ajuste os parâmetros de soldagem para manter a entrada de calor ideal sem corroer o metal base. Garanta uma velocidade de deslocamento consistente e um ângulo de eletrodo apropriado para promover uma distribuição uniforme do calor. Também pode ser benéfico redesenhar juntas com melhor acessibilidade para o processo de soldagem, reduzindo assim a probabilidade de rebaixo.

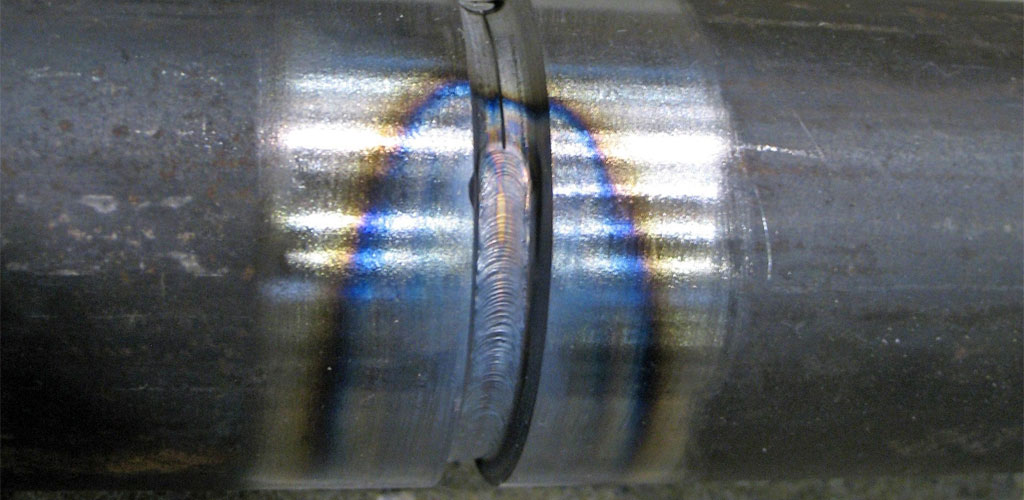

4. Fusão incompleta

A fusão incompleta ocorre quando as duas peças de metal não se juntam totalmente na interface da solda, levando a pontos fracos.

Causas: Esse defeito geralmente é resultado de entrada de calor insuficiente, o que impede a fusão e a colagem adequadas. Contaminação nas superfícies da junta, como ferrugem ou tinta, pode dificultar a fusão. Além disso, o projeto de junta inadequado — como abertura ou ângulo insuficiente — pode limitar a capacidade do soldador de atingir penetração e fusão completas.

Solução de problemas: Verifique se os parâmetros de soldagem, incluindo tensão e velocidade de deslocamento, estão definidos para garantir calor adequado para fusão adequada. Limpe as superfícies da junta completamente antes de soldar para remover contaminantes. Considere redesenhar a junta para melhorar a acessibilidade e garantir fusão eficaz, particularmente em geometrias complexas. Se necessário, execute uma passagem de raiz seguida por passagens de enchimento para garantir colagem completa.

5. Inclusão

Inclusões são materiais não metálicos, como escória ou óxidos, presos dentro do cordão de solda, o que pode comprometer a resistência e a integridade da solda.

Causas: Inclusões geralmente resultam de limpeza ruim antes da soldagem, deixando contaminantes no material base. Técnica inadequada que não consegue remover escória de passagens anteriores também pode levar a inclusões. Além disso, parâmetros de soldagem inadequados, como configurações de baixa temperatura, podem não fornecer energia suficiente para expelir impurezas de forma eficaz.

Solução de problemas: Implemente procedimentos rigorosos de limpeza para o metal base, incluindo retificação ou limpeza química, para garantir que todos os contaminantes sejam removidos. Após cada passagem de soldagem, garanta a remoção completa da escória para evitar o aprisionamento em camadas subsequentes. Ajuste os parâmetros de soldagem para garantir entrada de calor suficiente para permitir a remoção da escória. Considere o uso de técnicas ou equipamentos avançados de soldagem que possam controlar melhor o ambiente de soldagem.

6. Sobreposição

A sobreposição ocorre quando o metal de solda se espalha sobre o metal base sem fusão adequada, levando a uma junta enfraquecida.

Causas: Este defeito é normalmente causado por uma corrente de soldagem muito baixa, levando a calor insuficiente para uma fusão adequada. Uma técnica ruim, como manter um ângulo de eletrodo ou velocidade de deslocamento incorretos, pode agravar ainda mais o problema. A preparação inadequada da junta também pode impedir que o metal fundido penetre e se ligue adequadamente ao material de base.

Solução de problemas: Aumente a corrente de soldagem para garantir uma entrada de calor adequada e promover a fusão adequada. Ajuste a velocidade de deslocamento para permitir tempo suficiente para que a poça de solda penetre no material de base de forma eficaz. Certifique-se de que o ângulo do eletrodo seja mantido corretamente para facilitar o fluxo de fundido adequado. Avalie a preparação da junta e redesenhe, se necessário, para aumentar as oportunidades de fusão.

7. Distorção

Distorção se refere à deformação ou flexão da peça de trabalho como resultado da soldagem, o que pode afetar a montagem e a integridade estrutural geral.

Causas: Este defeito é causado principalmente por taxas desiguais de aquecimento e resfriamento durante a soldagem, o que cria tensões internas. As propriedades do material, espessura e design da junta também influenciam a suscetibilidade à distorção.

Solução de problemas: Empregue técnicas de pré-aquecimento para minimizar gradientes de temperatura, o que pode ajudar a controlar a expansão e a contração. Equilibre a entrada de calor posicionando soldas estrategicamente e usando sequências de soldagem apropriadas. Usar grampos, gabaritos ou acessórios pode ajudar a manter a precisão dimensional durante o processo de soldagem e minimizar o movimento. Se ocorrer distorção, técnicas de endireitamento pós-soldagem também podem ser empregadas.

8. Respingos de solda

Respingos de solda consistem em pequenas gotas de material fundido que se espalham da poça de solda, afetando potencialmente a estética e a limpeza do produto acabado.

Causas: Calor excessivo, configurações incorretas de voltagem e posição inadequada do eletrodo podem levar ao aumento de respingos. Velocidade de deslocamento inconsistente ou técnica de soldagem também podem agravar o problema, assim como o tipo e a condição do eletrodo de soldagem.

Solução de problemas: Otimize os parâmetros de soldagem para atingir o equilíbrio correto de calor e velocidade de deslocamento. Use gás de proteção apropriado para criar um arco estável e reduzir respingos. A manutenção regular do equipamento de soldagem pode ajudar a minimizar problemas de respingos e melhorar a qualidade geral da soldagem.

9. Problemas de Zona Afetada pelo Calor (ZTA)

Problemas de HAZ surgem na área ao redor da solda que sofre alterações nas propriedades mecânicas devido a efeitos térmicos, o que pode levar ao comprometimento da resistência do material.

Causas: A entrada excessiva de calor durante a soldagem pode levar a microestruturas alteradas na HAZ, resultando em endurecimento ou amolecimento. A largura e as propriedades da HAZ são influenciadas pelo tipo de material, parâmetros de soldagem e taxa de resfriamento.

Solução de problemas: Controle a entrada de calor cuidadosamente ajustando os parâmetros de soldagem para minimizar o tamanho e o impacto da HAZ. Considere o tratamento térmico pós-soldagem para restaurar ou melhorar as propriedades mecânicas da HAZ. Selecione materiais com propriedades favoráveis que possam suportar melhor os efeitos térmicos. Empregar métodos de resfriamento controlados também pode ajudar a mitigar problemas adversos de HAZ, garantindo uma estrutura soldada mais robusta.

Palavras finais

Nossos soldadores qualificados são treinados para reconhecer e prevenir defeitos comuns de soldagem, garantindo que cada solda atenda aos mais altos padrões.

Quer você precise de soldagem estrutural ou fabricação especializada, nosso excelente serviço de soldagem de metal aumenta a integridade e a durabilidade de seus projetos.