A fabricação de chapas metálicas é um processo versátil e eficiente usado em uma ampla gama de indústrias, desde automotiva e aeroespacial até construção e eletrônica. No entanto, como qualquer processo de fabricação, ele vem com seus próprios desafios.

Falhas de peças durante a fabricação de chapas metálicas podem levar a retrabalhos dispendiosos, atrasos e defeitos no produto. Entender as causas comuns dessas falhas e como preveni-las é crucial para obter resultados de alta qualidade e maximizar a eficiência da produção.

Este artigo explora as 8 falhas mais comuns em peças de chapa metálica e fornece dicas práticas para evitá-las.

1. Defeitos de material e problemas de qualidade

Defeitos de material, como impurezas, inconsistências na espessura ou acabamento superficial ruim, podem causar problemas durante a fabricação de chapas metálicas. Esses defeitos podem resultar em peças empenadas, rachadas ou quebradiças, especialmente durante processos como dobra, estampagem e soldagem.

Como evitar:

- Obtenha materiais de qualidade: certifique-se de que o material usado para fabricação atenda aos padrões e especificações da indústria. Trabalhe com fornecedores confiáveis que forneçam metais consistentes e de alta qualidade.

- Inspecione os materiais antes do uso: realize inspeções completas do material antes do processamento, incluindo a verificação de defeitos visíveis como arranhões, amassados ou oxidação.

- Padronize as especificações do material: trabalhe com padrões de material bem definidos e garanta que a espessura, dureza e outras propriedades críticas sejam consistentes em toda a chapa.

2. Ferramentas e configurações incorretas da máquina

Ferramentas inadequadas e configurações incorretas da máquina são uma das principais causas de falhas em peças de chapa metálica. Tamanhos incorretos de punção ou matriz, ferramentas desalinhadas ou configurações de pressão erradas podem resultar em rebarbas, rachaduras e deformações.

Como evitar:

- Use ferramentas adequadas para cada processo: garanta que as ferramentas e matrizes sejam adequadas ao material específico e à geometria da peça. Verifique regularmente se as ferramentas estão afiadas e em boas condições.

- Defina os parâmetros da máquina corretamente: sempre calibre as máquinas antes de iniciar uma execução de produção. Garanta que parâmetros como velocidade de corte, taxa de avanço e pressão estejam alinhados com o material que está sendo usado.

- Monitore o desgaste da ferramenta: com o tempo, as ferramentas podem se desgastar e perder a precisão. Execute a manutenção de rotina e substitua ferramentas desgastadas conforme necessário.

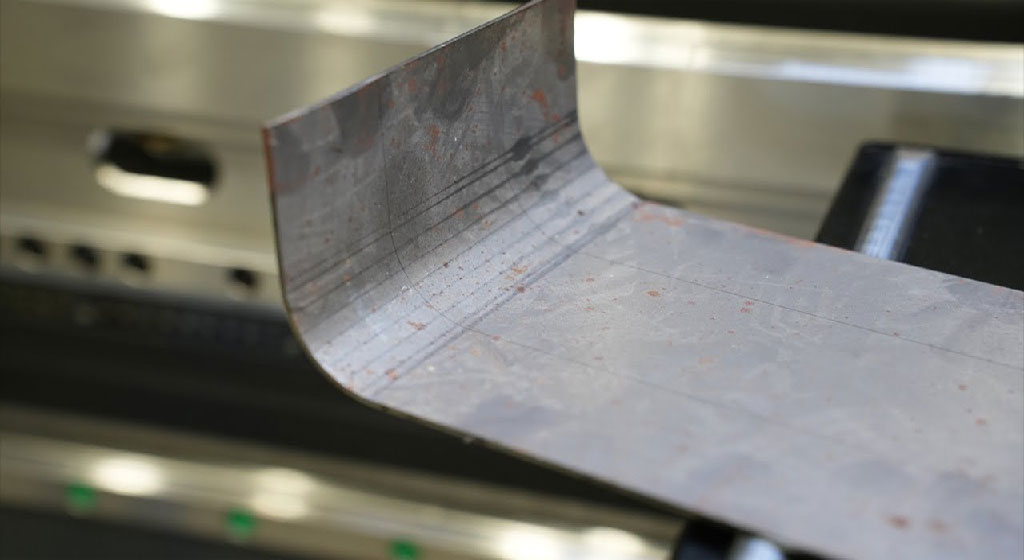

3. Ângulos de dobra ou conformação incorretos

Ângulos de dobra incorretos ou força de dobra excessiva podem levar a peças distorcidas ou rachadas. Dobrar demais ou de menos pode criar problemas dimensionais, impactando o ajuste final e o desempenho da peça.

Como evitar:

- Use ferramentas de dobra precisas: certifique-se de que as matrizes e máquinas de dobra estejam calibradas para o raio de dobra específico e a espessura do material necessária.

- Siga as tolerâncias de dobra: leve em consideração o retorno natural do material ao projetar a peça e use tolerâncias de dobra precisas para obter os ângulos corretos.

- Teste de dobra em peças de amostra: antes de iniciar a produção completa, execute dobras de teste para confirmar o resultado desejado. Faça ajustes conforme necessário.

4. Posicionamento inadequado do furo ou falhas de perfuração

O desalinhamento das posições dos furos ou tamanhos incorretos dos furos pode causar problemas significativos, principalmente quando os furos são usados para montagem ou fixação. Falhas de puncionamento, como rebarbas excessivas ou cortes incompletos, podem comprometer a integridade da peça.

Como evitar:

- Use máquinas de puncionamento CNC: as máquinas de puncionamento CNC podem posicionar e dimensionar furos com precisão, minimizando erros e melhorando a consistência da peça.

- Inspecione regularmente as ferramentas de puncionamento: inspecione os punções quanto a desgaste e substitua-os quando necessário para evitar cortes ásperos e formação de rebarbas.

- Verifique os locais dos furos no projeto CAD: certifique-se de que os locais e tamanhos dos furos estejam corretos nos desenhos CAD antes do início do processo de fabricação.

5. Empenamento e distorção durante a soldagem

A soldagem é um processo crítico na fabricação de chapas metálicas, mas pode fazer com que as peças empenem ou distorçam devido ao calor gerado durante o processo. Aquecimento e resfriamento desiguais, projeto de junta inadequado ou fixação insuficiente podem agravar o problema.

Como evitar:

- Use técnicas de soldagem adequadas: empregue técnicas como soldagem TIG (gás inerte de tungstênio) ou MIG (gás inerte de metal) para controlar a entrada de calor e reduzir a deformação.

- Pré-aqueça ou pós-aqueça peças: pré-aquecer seções grossas de metal ou pós-aquecer peças soldadas pode ajudar a minimizar o estresse térmico e reduzir a distorção.

- Fixação e fixação: prenda e fixe adequadamente a peça durante a soldagem para manter o alinhamento e evitar deslocamento durante o processo de resfriamento.

- Controle a sequência de soldagem: planeje a sequência de soldagem para reduzir o acúmulo de calor em qualquer área. Use soldas alternadas ou soldagem por pontos para ajudar a distribuir o calor uniformemente.

6. Rebarbas excessivas e bordas ásperas

Rebarbas são um problema comum em peças de chapa metálica, especialmente após corte, puncionamento ou cisalhamento. Essas bordas afiadas podem ser perigosas e, em alguns casos, podem impedir a montagem ou o funcionamento adequado da peça.

Como evitar:

- Use ferramentas de rebarbação: após o corte ou puncionamento, use ferramentas ou máquinas de rebarbação especializadas para remover rebarbas e bordas afiadas.

- Otimize as ferramentas de corte e puncionamento: certifique-se de que suas ferramentas de corte e matrizes estejam afiadas e bem conservadas para minimizar a formação de rebarbas.

- Considere o corte sem rebarbas: técnicas de corte como o corte a laser podem criar bordas suaves com o mínimo de rebarbas, minimizando a necessidade de processamento adicional.

7. Dimensões inconsistentes da peça

Variações dimensionais entre as peças podem ocorrer devido a configurações inadequadas da máquina, inconsistências de material ou problemas com o design CAD. Mesmo pequenas variações podem causar problemas na montagem final ou na operação da peça.

Como evitar:

- Use ferramentas de medição de precisão: Empregue ferramentas como paquímetros digitais, micrômetros ou CMM (máquinas de medição por coordenadas) para verificar as dimensões das peças durante e após o processo de fabricação.

- Padronize as tolerâncias: Defina claramente as tolerâncias aceitáveis para cada peça. Use equipamentos CNC de precisão que podem atingir tolerâncias rígidas e minimizar as variações.

- Verificações de controle de qualidade: Inspecione regularmente as peças durante o processo de fabricação para detectar quaisquer discrepâncias dimensionais logo no início.

8. Acabamento superficial ruim e problemas estéticos

Defeitos superficiais, como arranhões, amassados, oxidação ou má aderência do revestimento, podem afetar a estética e a funcionalidade das peças de chapa metálica, principalmente em aplicações onde a aparência é crucial.

Como evitar:

- Proteja as peças durante o manuseio: Use revestimentos ou filmes protetores durante o transporte e manuseio para evitar arranhões e danos à superfície.

- Escolha o processo de acabamento correto: Selecione técnicas de acabamento adequadas, como revestimento em pó, anodização ou polimento para melhorar a qualidade e a durabilidade da superfície.

- Implemente inspeções regulares de superfície: realize inspeções de superfície de rotina para detectar quaisquer defeitos precocemente e evitar que eles afetem o produto final.