A fabricação de chapas metálicas é um processo essencial na manufatura, permitindo a criação de uma ampla gama de produtos em vários setores. De peças automotivas a eletrodomésticos, as aplicações são infinitas.

Este artigo se aprofunda nas oito técnicas básicas de fabricação de chapas metálicas que formam a base desta indústria vital.

Corte

A fase inicial na maioria dos processos de fabricação de chapas metálicas é o corte do metal, que envolve moldar e dimensionar as chapas metálicas conforme necessário. Métodos de corte sofisticados como corte a laser, corte a plasma e corte a jato de água permitem cortes altamente precisos e detalhados.

Esses métodos são cruciais para obter designs detalhados e reduzir o desperdício de material.

- Corte a laser: Emprega um feixe de laser de alta potência para obter cortes extremamente precisos, tornando-o perfeito para formas intrincadas e complexas.

- Corte a plasma: Envolve um jato de gás ionizado de alta velocidade para cortar chapas metálicas mais espessas de forma eficiente e econômica, adequado para aplicações pesadas.

- Corte a jato de água: Este método de corte de metal sem produzir calor e manter as características do material usa um spray de água de alta pressão combinado com partículas abrasivas.

Comparação de métodos de corte de chapas metálicas

Método de corte | Corte a Laser | Corte de Plasma | Corte por jato de água |

Precisão | Alto | Moderado | Muito alto |

Metais compatíveis | Aço, Alumínio, Latão, Cobre | Aço, Alumínio, aço inoxidável | Aço, alumínio, titânio, cobre, latão, ligas |

Capacidade de espessura | Até 25mm | Até 50 mm | Até 200 mm |

Aplicações | Corte fino, Designs complexos, Peças de alta precisão | Fabricação geral, aplicações industriais | Materiais espessos, materiais mistos, materiais sensíveis |

Zona afetada pelo calor | Pequeno | Grande | Nenhum |

Velocidade de corte | Alto | Muito alto | Moderado |

Custos operacionais | Alto | Moderado | Alto |

Impacto ambiental | Moderado | Alto | Baixo |

Dobra

A dobra transforma chapas metálicas planas em formas angulares aplicando força ao longo de um eixo reto. Isso pode ser obtido usando freios de prensa, que dobram o metal no ângulo desejado ou dobra de rolo, que cria formas cilíndricas e curvas.

A dobra de metal personalizada é fundamental para criar componentes com ângulos e perfis variados.

- Dobradores de prensa: Máquinas que usam uma matriz e um punção para dobrar o metal em ângulos precisos. Ideal para produzir dobras e dobras precisas.

- Dobramento de rolo: Usa vários rolos para moldar a chapa metálica em formas curvas ou cilíndricas. Ideal para fazer formas e componentes arredondados.

Tipos de dobra de chapa metálica:

- Dobramento em V: Comum; cria vários ângulos com uma matriz em forma de V.

- Dobramento a ar: Versátil; uma variedade de ângulos controlando a profundidade do punção.

- Base (Cunhagem): Preciso; metal totalmente pressionado na matriz.

- Dobramento em U: Cria perfis em forma de U.

- Dobramento offset: Produz dobras em forma de Z.

- Roll Bending: Dobras de raio grande ou formas cilíndricas.

- Wiping (Edge Bending): Dobra ao longo da borda; cria flanges e bainhas.

- Rotary Bending: Reduz a marcação da superfície; bom para acabamentos cosméticos.

Ângulos na dobra de chapas metálicas:

- Curvatura em ângulo agudo: Menor que 90 graus; usado para dobras acentuadas.

- Curvatura em ângulo reto: Exatamente 90 graus; comum em peças estruturais.

- Curvatura em ângulo obtuso: Maior que 90, mas menor que 180 graus; usado para ângulos mais amplos.

- Curvatura em bainha: Borda dobrada sobre si mesma; adiciona resistência e segurança.

- Curvatura em curva: Borda curvada em um perfil circular; para manuseio seguro e estética.

- Curvatura em costura: Múltiplas dobras para unir peças; usado em dutos e montagens.

Estamparia

Estamparia é o processo de formar formas e padrões precisos a partir de chapas metálicas pressionando-as em uma matriz. Essa técnica, que envolve etapas como estampagem, relevo e flangeamento, é muito eficaz para produção em massa.

O serviço de estampagem de metal é amplamente usado na fabricação automotiva e de eletrodomésticos para produzir peças consistentes e complexas.

- Estampagem: Corte da chapa metálica em formas ou blanks predefinidos.

- Estampagem: Uso de padrões elevados ou rebaixados para efeitos estéticos ou práticos em uma superfície metálica.

- Flangeamento: Dobrar as bordas da chapa metálica para formar flanges, adicionando resistência e permitindo a montagem com outros componentes.

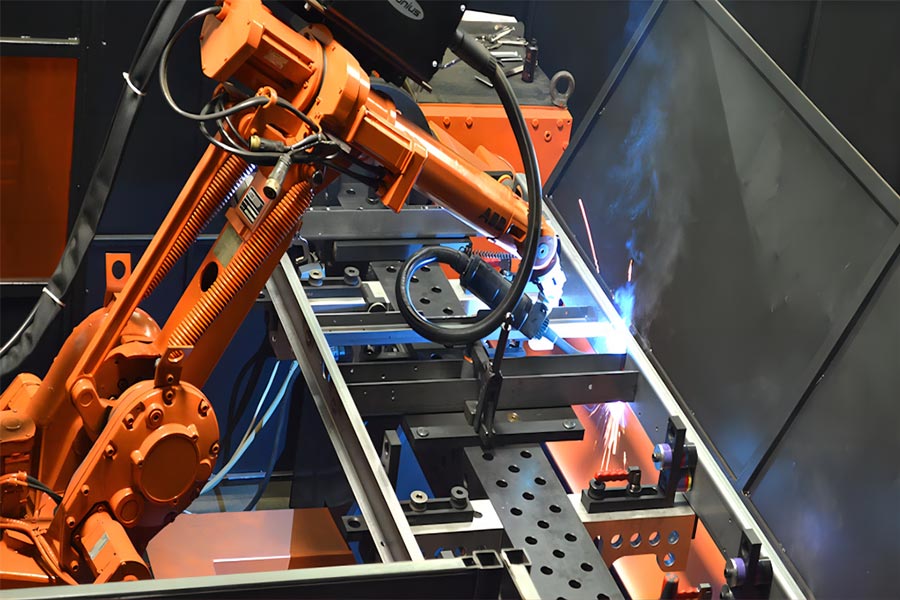

Soldagem

Soldagem é uma tecnologia essencial para unir peças de metal. Serviços comuns de soldagem de metal incluem os três seguintes. Esses métodos fornecem uma ligação forte e duradoura, que é essencial para a integridade estrutural e funcional dos componentes de metal.

- Soldagem MIG: Este método de união de metais envolve o uso de um gás inerte e uma alimentação contínua de arame. Bem conhecido por sua rapidez e usabilidade.

- Soldagem TIG: Emprega um eletrodo de tungstênio e gás inerte, oferecendo controle preciso para soldas de alta qualidade.

- Soldagem a ponto: Envolve a aplicação de pressão e uma corrente elétrica para unir folhas de metal sobrepostas em pontos específicos, comumente usado na fabricação automotiva.

Comparação de tipos de soldagem de chapas metálicas

Tipos de Soldagem | Soldagem MIG | Soldagem TIG | Soldagem por Ponto |

Processo | Soldagem a arco | Soldagem a arco | Soldagem por Resistência |

Velocidade de Soldagem | Rápido | Lenta | Muito rápido |

Espessura do Material | Médio a espesso | Fina a média | Fino |

Precisão | Moderado | Alta | Baixo |

Aplicações Típicas | Construção de reparo automotivo | Aeroespacial, automotiva, arte | Automotivo, manufatura, eletrônicos |

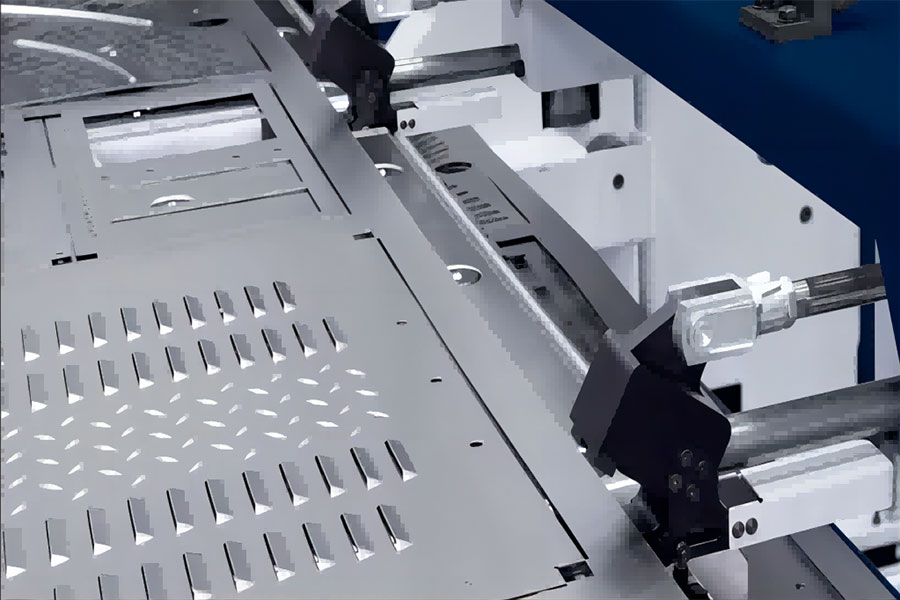

Puncionamento

A perfuração cria furos ou recortes em chapas metálicas forçando um punção através do material em uma matriz. A perfuração de metal personalizada é eficiente para produzir vários furos ou formas de forma rápida e precisa, tornando-a ideal para aplicações como a criação de painéis e suportes de metal perfurados.

- Punção única: Cria furos ou formas individuais, um de cada vez.

- Punção de torre: Usa uma torre giratória com várias ferramentas para executar várias operações de perfuração em uma única configuração, aumentando a eficiência e a velocidade.

Tosquiar

O cisalhamento corta grandes folhas de metal em pedaços menores e mais fáceis de manusear, aplicando uma força de corte perpendicular à folha. Este processo é ideal para fazer cortes retos e é comumente usado para aparar ou redimensionar chapas de metal para as dimensões necessárias.

- Tesoura de guilhotina: usa uma lâmina reta que desce verticalmente para cortar a chapa de metal em uma linha reta.

- Tesoura de jacaré: apresenta uma mandíbula articulada que corta o metal em um movimento semelhante ao de uma tesoura, adequada para cortar grandes comprimentos de metal.

Moldagem

Moldar chapas de metal sem remover nenhum material. Técnicas como hidroformação e estampagem profunda permitem a criação de formas complexas, profundas e ocas. A estampagem profunda envolve puxar o metal para dentro de uma matriz, enquanto a hidroformação usa fluido hidráulico de alta pressão para forçar o metal para dentro de um molde.

- Hidroformação: utiliza pressão hidráulica para moldar o metal em formas complexas com espessura uniforme.

- Estampagem profunda: envolve puxar uma chapa de metal em bruto para dentro de uma matriz para formar formas profundas e ocas, comumente usadas para fazer latas e recipientes.

Acabamento

Os métodos de acabamento melhoram a funcionalidade e a aparência dos componentes de chapa metálica. Processos como polimento, pintura, revestimento e anodização são usados para melhorar a suavidade da superfície, a resistência à corrosão e o apelo estético. Garantir que o produto atenda às especificações e aos padrões de qualidade exigidos é a última fase, o acabamento.

- Polimento: alisar a superfície para obter um acabamento brilhante e reflexivo.

- Pintura/Revestimento: aplicar revestimentos protetores ou tinta para evitar corrosão e melhorar a estética.

- Anodização: um procedimento eletroquímico usado principalmente em alumínio que melhora a dureza da superfície e a resistência à corrosão.

Conclusão

Compreender essas oito técnicas básicas de fabricação de chapa metálica é crucial para qualquer pessoa na fabricação. Cada método tem benefícios exclusivos e se adapta a diferentes aplicações, desde designs complexos até a união segura de componentes. Ganhar proficiência nesses métodos garante operações de produção produtivas, econômicas e de alta qualidade.