A dobra de chapas metálicas é um processo integral na indústria de manufatura, onde chapas metálicas planas são moldadas em formas complexas.

Apesar dos avanços tecnológicos e ferramentas de precisão, defeitos de dobra continuam comuns e, se não forem tratados adequadamente, podem levar a problemas significativos de produção, custos mais altos e qualidade comprometida.

Este guia explora os defeitos mais comuns de dobra de chapas metálicas, suas causas e soluções práticas para minimizar esses problemas e melhorar o processo geral de produção.

1. Retorno elástico

O retorno elástico é um dos defeitos mais frequentes encontrados durante a dobra de chapas metálicas. Quando uma chapa é dobrada, a força aplicada causa deformação plástica. Isso significa que, uma vez que a ferramenta de dobra é removida, o metal retorna parcialmente à sua forma original, muitas vezes levando a ângulos e dimensões de dobra incorretos. Esse defeito pode ser um desafio, principalmente ao trabalhar com materiais de alta resistência ou espessos.

Causas:

- Materiais de alta resistência ou espessos apresentam retorno elástico mais pronunciado devido ao maior estresse interno.

- Força insuficiente é aplicada durante o processo de dobra, resultando em deformação plástica inadequada.

- Uso de ferramentas inadequadas ou não seleção do raio de dobra correto.

Soluções:

- Curvatura excessiva: uma das soluções mais comuns é dobrar levemente o material, compensando a recuperação elástica esperada. Isso garante que, uma vez que a recuperação elástica ocorra, o metal se acomodará no formato e ângulo desejados.

- Ferramentas especializadas: usar máquinas de dobra CNC e ferramentas de alta precisão pode reduzir o retorno elástico. Algumas máquinas vêm com recursos de ajuste em tempo real que corrigem ângulos rapidamente.

- Selecionando o material certo: Usar materiais com menor elasticidade ou ajustar a força de dobra para materiais com maior elasticidade pode levar a resultados mais consistentes.

2. Enrugamento

Enrugamento é um defeito onde pequenas formações onduladas aparecem, normalmente na parte interna de uma dobra. Esse problema é mais comum em chapas finas, especialmente ao dobrar em raios estreitos. Embora os enrugamentos possam parecer um problema cosmético menor, eles podem impactar a integridade estrutural do produto.

Causas:

- Usar chapas finas em conjunto com um raio de dobra estreito cria forças compressivas que resultam em enrugamento.

- A baixa qualidade do material ou imperfeições na superfície podem agravar esse problema.

- Estresse compressivo excessivo durante o processo de dobra também faz com que o material enrugue.

Soluções:

- Aumentar a espessura do material: Chapas mais grossas são menos propensas a enrugar, pois podem suportar forças compressivas maiores sem deformar.

- Aumentar o raio de curvatura: Usar um raio de curvatura maior permite que o material se deforme mais gradualmente, reduzindo as chances de enrugamento. Esta solução é particularmente eficaz ao trabalhar com chapas mais finas.

- Técnicas de reforço: Técnicas como frisos ou nervuras podem ser usadas para adicionar rigidez à chapa de metal, reduzindo a probabilidade de enrugamento durante a dobra.

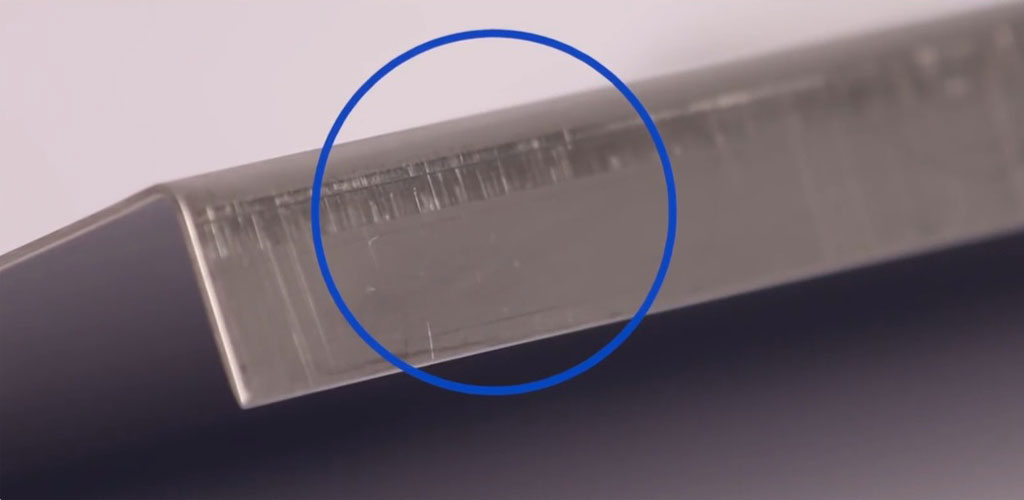

3. Rachaduras

A rachadura é um dos defeitos de flexão mais graves e ocorre na superfície externa da dobra quando o material é esticado além dos seus limites de tração. Esse defeito é especialmente comum em materiais frágeis ou com baixa ductilidade, como ferro fundido ou ligas de aço duro.

Causas:

- Raios agudos de curvatura em materiais que não são dúcteis o suficiente para suportar alta tensão de tração.

- Uso de materiais frágeis ou de baixa ductilidade, como alguns aços de alto carbono ou ligas endurecidas.

- Ferramentas incorretas ou alinhamento inadequado da chapa metálica durante o processo de dobra.

Soluções:

- Aumente o raio de curvatura: uma das soluções mais simples é aumentar o raio de curvatura para reduzir a tensão de tração na superfície externa da dobra. Isso reduz a probabilidade de rachaduras.

- Pré-aqueça o material: para metais como aço, o pré-aquecimento antes da dobra pode aumentar a ductilidade do material, permitindo que ele se estique sem rachar.

- Escolha materiais apropriados: Selecionar materiais com maior ductilidade ou usar ligas projetadas especificamente para dobra pode ajudar a minimizar rachaduras. Ligas de alumínio e aços dúcteis são geralmente boas escolhas para evitar rachaduras.

4. Cicatrizes superficiais

Cicatrizes superficiais referem-se a marcas visíveis, arranhões ou indentações que aparecem na superfície da chapa metálica após a dobra. Essas cicatrizes são frequentemente causadas pelo contato com ferramentas ásperas ou sujas e, embora possam não afetar a funcionalidade, podem impactar o apelo visual do produto final.

Causas:

- Uso de matrizes não polidas ou ferramentas danificadas durante o processo de dobra.

- Resíduos, poeira ou aparas de metal entre a ferramenta e a chapa metálica podem levar a imperfeições na superfície.

- Manuseio incorreto da chapa metálica, como deixá-la cair ou arrastá-la em superfícies ásperas.

Soluções:

- Polimento de matrizes e ferramentas: A manutenção regular das ferramentas de dobra é crucial. O polimento das superfícies das matrizes e punções garante que as ferramentas não deixem marcas indesejadas na superfície do metal.

- Use camadas protetoras: em aplicações onde a aparência da superfície é crítica, usar uma película protetora ou material macio entre a ferramenta e a chapa metálica pode evitar cicatrizes.

- Limpe o espaço de trabalho: garantir que as ferramentas de dobra e a área de trabalho estejam limpas e livres de detritos é essencial para evitar danos à superfície.

5. Distorção

A distorção ocorre quando a chapa metálica empena ou dobra de maneiras não intencionais durante o processo de dobra. Isso leva a peças com formas irregulares que podem não atender às tolerâncias do projeto ou se encaixar corretamente nas montagens.

Causas:

- Distribuição desigual de força durante o processo de dobra.

- Espessura ou qualidade inconsistente do material, levando à distribuição desigual de tensão.

- Alinhamento inadequado da chapa metálica, causando dobra desigual.

Soluções:

- Use equipamento CNC: as máquinas de dobra CNC fornecem controle preciso sobre a força e o ângulo de dobra, reduzindo as chances de distorção. Essas máquinas também garantem uma distribuição uniforme da força pela chapa.

- Pré-tensionamento do metal: em alguns casos, aplicar um pré-tensionamento controlado ao metal antes da dobra pode ajudar a obter resultados mais uniformes.

- Garanta a Uniformidade do Material: Usar materiais com espessura e propriedades consistentes em toda a folha ajuda a reduzir a probabilidade de distorção.

6. Marcas de Dobramento

Marcas de dobra, também conhecidas como marcas de ferramentas, são indentações que aparecem nos pontos de contato entre a chapa metálica e as ferramentas de dobra. Embora nem sempre sejam críticas para a funcionalidade, essas marcas podem afetar a qualidade visual do produto.

Causas:

- Alta pressão aplicada pelo punção ou matriz durante a dobra.

- Uso de ferramentas de baixa qualidade ou mal conservadas.

- Força de fixação excessiva aplicada durante o processo.

Soluções:

- Reduza a pressão: Reduzir a quantidade de pressão aplicada durante o processo de dobra pode minimizar o risco de deixar marcas no metal.

- Use ferramentas de alta qualidade: Investir em ferramentas de alta qualidade e bem conservadas com superfícies lisas pode reduzir muito a ocorrência de marcas de dobra.

- Aplique revestimentos protetores: Revestir as ferramentas ou usar uma película protetora sobre o metal pode evitar o contato direto, reduzindo a probabilidade de marcas visíveis.

Conclusão

Alcançar um processo de dobra perfeito na fabricação de chapas metálicas requer uma compreensão abrangente dos defeitos comuns, suas causas e soluções.

Um processo de dobra de chapas metálicas sem defeitos é essencial para indústrias que exigem alta precisão e desempenho, como automotiva, aeroespacial, eletrônica e construção.

Ao implementar as soluções apropriadas, os fabricantes de chapas metálicas podem não apenas garantir peças de alta qualidade, mas também reduzir custos e melhorar a eficiência operacional geral.