L’usinage CNC (Computer Numerical Control) a révolutionné le paysage de la fabrication, en introduisant une grande précision et une grande efficacité dans des tâches telles que le fraisage, le tournage et, bien sûr, le perçage.

Le perçage est une opération d’usinage très répandue qui peut être réalisée de différentes manières pour répondre à diverses exigences industrielles.

Qu’il s’agisse de petits trous de haute précision dans les composants aérospatiaux ou de grands alésages dans les équipements lourds, le perçage CNC offre des solutions polyvalentes pour un large éventail de matériaux et d’applications.

Qu’est-ce que le perçage CNC ?

Le perçage CNC est la technique qui consiste à créer des trous cylindriques dans une pièce à l’aide d’un instrument de coupe rotatif, généralement un foret. Les machines à commande numérique sont programmées à l’aide d’un logiciel de CAO/CAM pour contrôler le mouvement du foret, ce qui garantit un positionnement et une profondeur précis.

Contrairement au perçage traditionnel, le perçage CNC est entièrement automatisé, ce qui permet d’obtenir une précision, une répétabilité et une efficacité élevées dans le cadre d’une production à grande échelle.

Le choix de la méthode de perçage appropriée dépend de facteurs tels que le type de matériau, le diamètre et la profondeur du trou, ainsi que la complexité de la pièce.

Nous examinons ci-dessous les différentes techniques de perçage CNC, chacune d’entre elles étant adaptée à des besoins de fabrication spécifiques.

Tableau comparatif général des techniques de perçage CNC

| Méthode de perçage | Précision | Vitesse | Capacité de profondeur de trou | Adéquation des matériaux | Coût | Meilleur pour |

| Perçage par électroérosion | Très élevé | Lent | Très profond | Matériaux durs/fragiles | Élevée | Trous de précision, petits et profonds |

| Perçage du canon | Élevée | Modéré | Très profond | Métaux | Modéré | Trous profonds et étroits dans les métaux |

| Perçage de chevilles | Modéré | Rapide | Peu profond | Bois, métal | Faible | Alignement et assemblage de pièces |

| Forage à portique | Élevée | Modéré | Profond | Pièces lourdes et de grande taille | Très élevé | Grandes pièces, perçage multi-axes |

| Perçage par picots | Élevée | Lent | Profond | Métaux, matériaux durs | Modéré | Forage profond dans les métaux |

| Forage de piliers | Modéré | Modéré | Peu profond | Matériaux généraux | Faible | Pièces de petite et moyenne taille, usage général |

| Forage à la bêche | Faible | Rapide | Modéré | Soft Materials | Faible | Gros trous dans les matériaux souples |

| Perçage ponctuel | Élevée | Rapide | Peu profond | Tous les matériaux | Faible | Pré-perçage pour des trous de précision |

| Perçage radial | Modéré | Modéré | Profond | Grandes pièces | Élevée | Pièces de grande taille avec perçage en plusieurs endroits |

| Perçage par étapes | Modéré | Rapide | Peu profond | Matériaux minces | Faible | Plusieurs tailles de trous dans des matériaux minces |

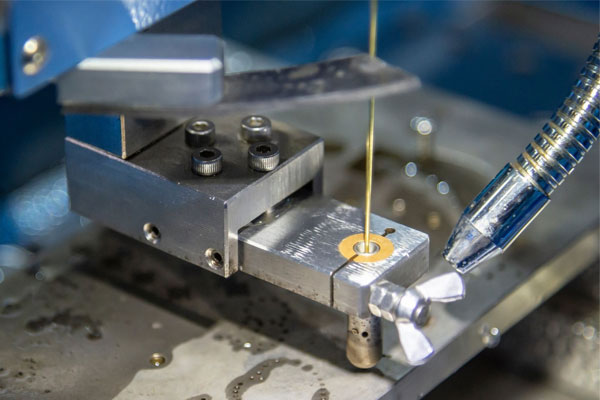

Perçage par électroérosion

Le perçage par électroérosion (EDM) utilise des décharges électriques (étincelles) pour éroder le matériau et créer des trous, ce qui le rend idéal pour le perçage de matériaux durs tels que le tungstène, l’acier trempé et le titane. Le perçage par électroérosion est un processus sans contact, qui élimine les contraintes mécaniques et les problèmes d’usure de l’outil qui sont courants dans les méthodes de perçage traditionnelles.

Avantages :

- Précision : Le perçage par électroérosion permet de créer des trous très précis, même dans des matériaux extrêmement durs ou cassants.

- Pas de contact mécanique : Il n’y a pas de risque d’usure de l’outil ou de déformation mécanique car il n’y a pas de contact entre l’outil et le matériau.

- Trous profonds et petits : Capable de forer des trous très petits et profonds qui seraient difficiles à réaliser avec les méthodes traditionnelles.

Inconvénients :

- Plus lent que le forage mécanique : Le processus d’érosion est plus long que le forage conventionnel.

- Coût initial élevé : Les machines de perçage par électroérosion et les électrodes utilisées peuvent être coûteuses.

Applications :

- Les aubes de turbines et autres composants trempés sont conçus avec des trous de refroidissement par les secteurs de l’aérospatiale et de l’automobile.

- Fabrication d’appareils médicaux, en particulier d’instruments de précision nécessitant des trous petits et profonds.

- Fabrication d’outils et de matrices, où la haute précision est essentielle.

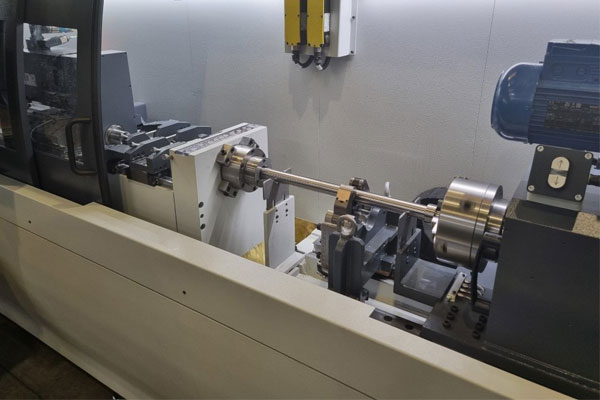

Perçage du canon

Le but du forage au canon, une méthode de forage profond, est de percer avec précision des trous longs, droits et étroits. Il utilise un foret spécialisé et un liquide de refroidissement à haute pression pour évacuer les copeaux et maintenir le foret au frais pendant l’opération. Le perçage au pistolet est idéal pour produire des trous dont le rapport profondeur/diamètre peut atteindre 300:1.

Avantages :

- Grande précision : Permet d’obtenir une excellente précision, même dans les trous profonds.

- Bonne finition de la surface : Réduit le besoin d’opérations de finition secondaires.

- Élimination efficace des copeaux : Le liquide de refroidissement à haute pression permet d’évacuer efficacement les copeaux du trou, ce qui réduit le risque d’endommagement de l’outil.

Inconvénients :

- Limité aux trous de petit diamètre : Généralement utilisé pour les trous de petite taille (1 mm à 50 mm de diamètre).

- Installation coûteuse : Nécessite un équipement et un outillage spécialisés, ce qui peut augmenter les coûts initiaux.

Applications :

- Industries automobile et aérospatiale pour le perçage de trous profonds dans les blocs moteurs, les vilebrequins et les systèmes hydrauliques.

- Dispositifs médicaux, en particulier dans les applications qui nécessitent des trous longs et étroits.

- Fabrication de moules et de matrices de précision.

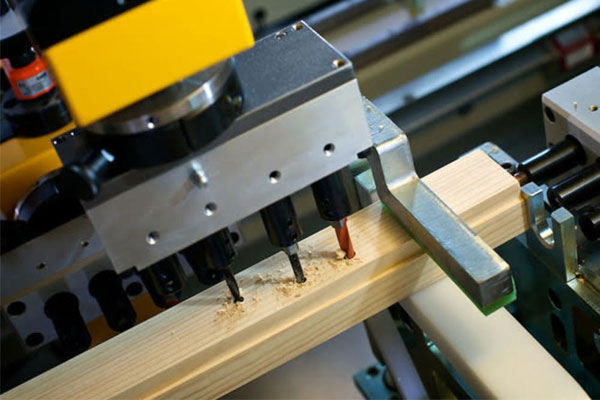

Perçage de chevilles

Le perçage de chevilles consiste à percer des trous pour les chevilles, qui sont des goupilles cylindriques utilisées pour aligner ou fixer deux ou plusieurs pièces. Cette technique est courante dans le travail du bois, mais elle est également utilisée dans le travail des métaux pour assurer un alignement précis entre les composants lors de l’assemblage.

Avantages :

- Alignement précis : Le perçage des goujons permet un alignement précis et reproductible dans les assemblages, ce qui garantit que les pièces s’emboîtent parfaitement.

- Augmentation de la résistance des joints : Les goujons renforcent les joints, ce qui les rend appropriés pour les composants structurels.

- Polyvalence : les goujons peuvent être appliqués au métal, au plastique et au bois, entre autres matériaux.

Inconvénients :

- Champ d’application limité : Principalement utilisé à des fins d’alignement, son application est limitée par rapport à d’autres méthodes de perçage.

- Nécessité d’une configuration précise : Un positionnement précis est nécessaire pour assurer un alignement correct, ce qui peut augmenter le temps de préparation.

Applications :

- Fabrication de meubles et d’armoires pour l’assemblage de pièces avec précision.

- Travail des métaux pour l’alignement des montages et des assemblages mécaniques.

- Construction, où les chevilles sont utilisées pour assembler de grandes pièces en bois ou en métal.

Forage à portique

Le perçage à portique utilise une machine CNC à portique, qui consiste en un grand cadre permettant à la tête de perçage de se déplacer sur une grande pièce. Cette technique convient au perçage de composants surdimensionnés qui nécessitent stabilité et précision sur une grande surface.

Avantages :

- Grandes pièces : Idéale pour percer des pièces lourdes et de grande taille qui sont difficiles à repositionner.

- Capacité multi-axes : Les machines à portique permettent de percer sous plusieurs angles et dans plusieurs positions sur une seule installation.

- Grande stabilité : Elle offre une excellente stabilité et une grande précision pour les applications lourdes.

Inconvénients :

- Coûteuses : Les machines de forage à portique sont grandes, complexes et coûteuses.

- Encombrement : Elles nécessitent un espace important, ce qui les rend peu pratiques pour les petits ateliers.

Applications :

- Industrie aérospatiale pour le perçage de grandes pièces telles que les ailes d’avion et les sections de fuselage.

- Construction navale pour le perçage de tôles et de grandes pièces.

- Fabrication d’équipements lourds, par exemple pour percer des trous dans les châssis de machines industrielles.

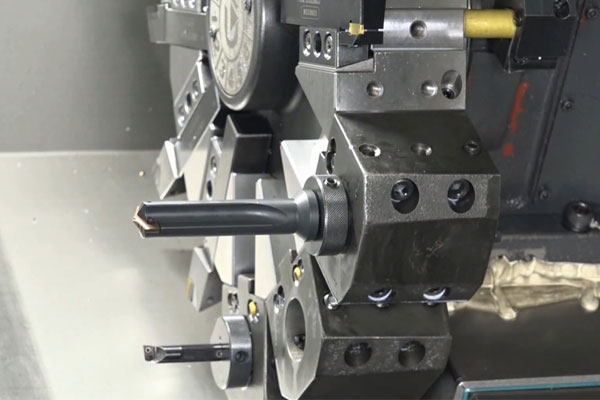

Perçage par picots

Le perçage à la broche est une méthode de perçage de trous profonds dans laquelle le foret se rétracte occasionnellement pour libérer les copeaux et dissiper la chaleur. Cela évite de casser l’outil et garantit des performances constantes lors du perçage de trous profonds dans des matériaux durs.

Avantages :

- Evite la surchauffe : En se rétractant périodiquement, le perçage au pic réduit l’accumulation de chaleur, ce qui prolonge la durée de vie de l’outil.

- Meilleure évacuation des copeaux : Améliore l’évacuation des copeaux dans les trous profonds, évitant ainsi d’endommager l’outil ou la pièce.

- Précision accrue : Maintient la rectitude et la précision dans les trous profonds.

Inconvénients :

- Processus plus lent : Le retrait périodique augmente la durée totale du perçage.

- Limité aux trous profonds : Ne convient pas aux trous peu profonds, où la rétraction n’est pas nécessaire.

Applications :

- Industries automobile et aérospatiale pour le perçage de trous profonds dans les blocs moteurs, les engrenages et d’autres composants critiques.

- Des trous profonds et précis sont percés dans les équipements de forage et les pipelines dans le secteur du pétrole et du gaz.

- Idéal pour le perçage de trous profonds dans la fabrication métallique où la rectitude du trou est essentielle.

Forage de piliers

Le perçage de piliers, également connu sous le nom de perçage de colonnes, implique une perceuse verticale montée sur une colonne ou un pilier solide. La pièce est placée sur une table fixe et la tête de la perceuse se déplace verticalement pour créer des trous dans la pièce. Cette technique est fréquemment utilisée pour percer des pièces de petite ou moyenne taille à des fins générales.

Avantages :

- Stabilité et précision : La colonne verticale assure la stabilité et garantit un positionnement précis des trous.

- Simple et polyvalent : idéal pour de nombreux matériaux, notamment le métal, le plastique et le bois.

- Rentable : Les perceuses à colonne sont généralement abordables et faciles à utiliser.

Inconvénients :

- Limité au perçage vertical : Le perçage à colonne est limité aux opérations verticales, ce qui limite sa polyvalence pour les trous obliques.

- Opération manuelle : Nécessite souvent une configuration et une exécution manuelles, ce qui se traduit par une précision imprécise.

Applications :

- Travail général des métaux et du bois pour percer des trous de montage et aligner des pièces.

- Opérations de fabrication à petite échelle où la précision est requise mais où la complexité est minimale.

- Milieux éducatifs pour former les étudiants aux techniques de perçage de base.

Forage à la bêche

Le perçage à la bêche utilise un foret plat, en forme de bêche, conçu pour enlever rapidement de grandes quantités de matériau. Il est généralement utilisé pour percer des trous de grand diamètre dans des matériaux tendres tels que le bois, le plastique et les métaux tendres.

Avantages :

- Enlèvement rapide de matière : Le perçage à la bêche permet de créer rapidement de grands trous, ce qui le rend efficace pour les travaux de grande envergure.

- Rentabilité : Les forets à bêche sont moins chers que les autres types de forets, en particulier pour les trous de grande taille.

- Facilité d’installation : Elle nécessite peu d’outils et est simple à installer et à utiliser.

Inconvénients :

- Précision limitée : Le perçage à la bêche n’est pas idéal pour les applications qui exigent des tolérances ou une précision serrées.

- Il ne convient pas aux matériaux durs : Les forets à bêche peuvent s’user rapidement ou se casser lorsqu’ils sont utilisés sur des matériaux durs comme l’acier ou le titane.

Applications :

- Travail du bois pour créer de grands trous de dégagement pour la plomberie et les installations électriques.

- Industrie automobile pour percer de grands trous dans le plastique et les métaux tendres.

- Construction pour percer rapidement des trous dans le bois ou la tôle.

Perçage ponctuel

Le perçage par points est un processus de pré-perçage qui consiste à créer un petit trou peu profond à l’endroit prévu pour le perçage. Ce point sert de guide pour l’opération de perçage principale, en veillant à ce que le foret plus large ne se déplace pas.

Avantages :

- Empêche la déviation du foret : Le forage ponctuel permet de s’assurer que le trou final est foré dans la bonne position.

- Augmente la précision : Il fournit un point de départ précis pour les opérations de perçage ultérieures, en particulier sur les surfaces irrégulières ou incurvées.

- Réduit l’usure de l’outil : Permet d’éviter la déviation et l’usure de l’outil en guidant avec précision le foret principal.

Inconvénients :

- Étape supplémentaire : Ajoute une étape supplémentaire au processus de perçage, ce qui augmente légèrement le temps de production.

- Il n’est pas utilisé pour les trous définitifs : Le perçage par points n’est qu’une étape préparatoire et ne peut pas être utilisé pour créer des trous finaux.

Applications :

- Industries aérospatiale et automobile pour percer des trous de précision dans des zones courbes ou difficiles d’accès.

- Fabrication de produits électroniques pour créer des trous de guidage précis pour les composants des circuits imprimés.

- Fabrication d’appareils médicaux pour le positionnement précis des trous dans les instruments chirurgicaux.

Perçage radial

Les machines de perçage radial sont dotées d’un bras rotatif qui permet à la tête de perçage de se déplacer autour d’une grande pièce. Cette flexibilité en fait un outil idéal pour percer plusieurs trous dans des composants lourds ou de grande taille sans avoir à repositionner la pièce.

Avantages :

- Positionnement flexible : Le bras radial permet de percer à plusieurs endroits sans déplacer la pièce.

- Idéal pour les grandes pièces : Permet de traiter des pièces lourdes et de grande taille, qui seraient difficiles à déplacer entre les opérations.

- Perçage à angles multiples : Capable de percer à différents angles, ce qui ajoute de la polyvalence à l’opération.

Inconvénients :

- Encombrantes et coûteuses : Les perceuses radiales sont grandes et coûteuses, ce qui les rend peu pratiques pour les petits ateliers.

- Elles nécessitent un espace important : En raison de leur taille, les perceuses radiales nécessitent un espace important dans l’atelier.

Applications :

- Construction navale, construction et fabrication d’équipements lourds, où de grandes pièces métalliques doivent être percées en plusieurs endroits.

- Fabrication industrielle pour le perçage de composants structurels et de grands cadres.

- Fabrication de grandes pièces de machines où le repositionnement de la pièce est difficile.

Perçage par étapes

Le perçage étagé utilise un foret spécial de plusieurs diamètres pour percer des trous de différentes tailles en une seule opération. Au fur et à mesure que le foret pénètre dans le matériau, il perce progressivement des trous plus grands, ce qui élimine la nécessité d’utiliser plusieurs outils ou d’effectuer plusieurs passes.

Avantages :

- Efficace : Perce plusieurs tailles de trous en une seule passe, ce qui réduit le besoin de changer d’outil et accélère la production.

- Rentable : Réduit les dépenses d’outillage en évitant d’avoir à utiliser plusieurs mèches.

- Transitions douces : Crée des trous propres, sans bavures, avec des transitions douces entre les diamètres.

Inconvénients :

- Profondeur limitée : Le perçage étagé convient mieux aux matériaux minces, car des trous plus profonds peuvent entraîner une mauvaise qualité ou des imprécisions.

- Applications limitées : Principalement utilisé pour la tôle et d’autres matériaux minces, son utilisation est limitée aux pièces plus épaisses.

Applications :

- Industries du chauffage, de la ventilation et de la climatisation et industries électriques pour le perçage de trous de conduits dans la tôle.

- L’industrie automobile et les machines pour percer des trous de dégagement dans les métaux tendres et les plastiques.

- Idéal pour créer plusieurs tailles de trous en une seule opération, en particulier pour les travaux de fabrication légers.