Moulage sous Pression du Zinc

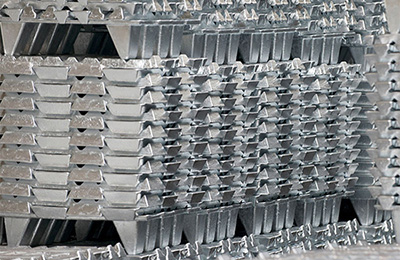

- Le processus de moulage sous pression du zinc présente les avantages d'une efficacité de production élevée, d'une bonne qualité de surface, d'une précision dimensionnelle, d'un taux d'utilisation élevé des matériaux, etc.

- Il est largement utilisé dans la fabrication de pièces dans les domaines de l'automobile, de l'électronique, de l'électroménager, des équipements mécaniques, etc.

- Excellente stabilité dimensionnelle

- Plusieurs matériaux disponibles

- Finition facile

- Faibles coûts énergétiques

- Longue durée de vie de l'outil

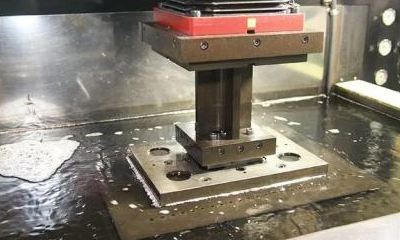

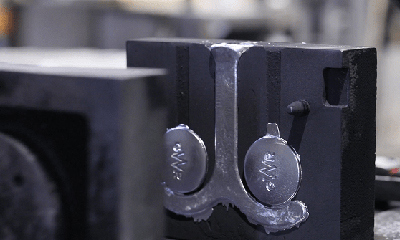

Méthodes de moulage sous pression du zinc

Les méthodes de moulage sous pression du zinc, notamment le moulage sous vide, en chambre chaude, en chambre froide, à haute pression, par gravité et par compression, offrent chacune des avantages uniques en termes de précision, d’efficacité et de qualité des pièces.

Moulage sous vide de zinc

Réduit l’emprisonnement d’air, améliorant ainsi la qualité des pièces. Le zinc fondu est injecté dans une matrice scellée sous vide, minimisant ainsi la porosité et améliorant les propriétés mécaniques. Permet d’obtenir une précision dimensionnelle élevée, généralement de ± 0,02 mm, et offre une finition de surface supérieure.

Moulage sous pression en chambre chaude de zinc

Il s’agit d’injecter du zinc fondu directement d’un four dans la matrice. Très efficace, avec des temps de cycle courts et une grande précision, il permet de produire des pièces avec des tolérances de ± 0,05 mm. Il en résulte une excellente qualité de surface, idéale pour la production en grande série.

Moulage sous pression en chambre froide de zinc

Utilisé pour les alliages de zinc à point de fusion plus élevé. Le zinc fondu est introduit dans la chambre d’injection, puis forcé dans la matrice. Permet d’obtenir des pièces précises avec des tolérances de ± 0,1 mm et de bonnes propriétés mécaniques, adaptées à la production en moyenne et grande série.

Moulage sous pression de zinc

Implique l’application d’une pression intense lors du pompage du zinc fondu dans une matrice. Assure une excellente précision dimensionnelle, généralement de ± 0,02 mm, et une finition de surface. Idéal pour créer des pièces complexes à parois minces avec une excellente uniformité et une efficacité de production.

Coulée sous pression de zinc par gravité

Utilise la gravité pour remplir la matrice avec du zinc fondu. Idéal pour les pièces plus simples et moins complexes. Offre une bonne précision dimensionnelle, généralement de ± 0,2 mm, et une bonne qualité de surface, avec des coûts de production inférieurs par rapport aux méthodes à haute pression.

Moulage sous pression de zinc

Intégré au moulage sous pression et au forgeage, le zinc fondu subit une pression pendant la solidification, minimisant la porosité tout en améliorant les propriétés mécaniques et en atteignant une précision dimensionnelle de ± 0,05 mm pour une finition de haute qualité dans les applications miniatures.

Matériaux en alliages de zinc disponibles

Le moulage sous pression du zinc offre des alliages polyvalents tels que ZAMAK 2, 3, 5, 7, ZA 8 et ZA 27, chacun adapté aux besoins spécifiques de résistance, de conductivité et d’application.

ZAMAK 2

- Composition: 99.99% Zn, 4% Al, 3% Cu

- Point de fusion : 380°C (716°F)

- Résistance à la traction : 397 MPa

- Conductivité thermique : 113 W/m·K

- Application : Pièces à haute résistance, engrenages, connecteurs et applications nécessitant une résistance à l'usure.

ZAMAK 3

- Composition : 96% Zn, 4% Al

- Point de fusion : 380°C (716°F)

- Résistance à la traction : 283 MPa

- Conductivité thermique : 113 W/m·K

- Application : Pièces à usage général, composants automobiles, appareils électroménagers et quincaillerie.

ZAMAK 5

- Composition : 96 % Zn, 4 % Al, 1 % Cu

- Point de fusion : 380°C (716°F)

- Résistance à la traction : 334 MPa

- Conductivité thermique : 113 W/m·K

- Application : Pièces nécessitant une résistance supérieure à celle du ZAMAK 3, telles que les pièces automobiles, la quincaillerie et les composants électroniques.

ZAMAK 7

- Composition : 99,99 % Zn, 4 % Al, 0,02 % Mg

- Point de fusion : 380°C (716°F)

- Résistance à la traction : 283 MPa

- Conductivité thermique : 113 W/m·K

- Application : Composants à parois minces, conceptions complexes et applications nécessitant une ductilité améliorée et une meilleure finition.

ZA 8

- Composition : 92% Zn, 8% Al

- Point de fusion : 388°C (730°F)

- Résistance à la traction : 410 MPa

- Conductivité thermique : 115 W/m·K

- Application : Pièces plus solides et plus durables, telles que composants mécaniques, pièces automobiles et quincaillerie.

ZA 27

- Composition : 73 % Zn, 27 % Al, 2,5 % Cu

- Point de fusion : 382-477°C (719-891°F)

- Résistance à la traction : 400 MPa

- Conductivité thermique : 121 W/m·K

- Application : Applications hautes performances, notamment roulements, bagues, engrenages et autres composants résistants à l'usure.

Avantages et inconvénients du moulage sous pression du zinc

Le moulage sous pression du zinc présente de nombreux avantages et défis, ce qui le rend adapté à de nombreux besoins de fabrication. Cette section décrit les principaux avantages et inconvénients pour vous aider à décider s’il convient à votre projet.

Avantages

- Excellente stabilité dimensionnelle.

- Rentable pour les gros volumes.

- Point de fusion bas, remodelage/reconception facile.

- Possibilité de créer des formes complexes avec des parois fines.

- Cycles de production rapides, réduisant les besoins d'usinage.

- Prend en charge divers traitements de surface.

- Durée de vie de la matrice plus longue.

Inconvénients

- Pas idéal pour toutes les applications légères.

- Limitée aux alliages à point de fusion plus bas.

- Problèmes potentiels de porosité.

- Nécessite un contrôle précis de la température.

- Coûts d'outillage initiaux élevés.

- Défauts de surface s'ils ne sont pas contrôlés.

- Limité aux composants de plus petite taille.

Nos projets de moulage sous pression de zinc

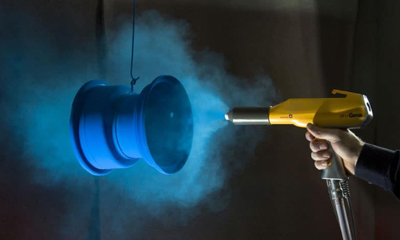

Traitement de surface

Les pièces moulées sous pression en zinc peuvent subir huit traitements de surface pour améliorer leurs propriétés, chacun offrant des avantages uniques en termes de résistance à la corrosion, de durabilité et d’esthétique.

Questions fréquentes

Quels aspects de la conception du moulage sous pression Zamak doivent être pris en compte ?

Les considérations de conception incluent les angles de dépouille, l’uniformité de l’épaisseur de la paroi, les lignes de séparation, le contrôle et la ventilation, ainsi que le placement des broches d’éjection pour assurer un retrait facile du moule et minimiser les défauts.

Quelles sont les applications typiques du moulage sous pression du zinc ?

Le moulage sous pression de zinc est couramment utilisé pour la production de composants automobiles, de boîtiers électroniques, de biens de consommation, d’appareils de plomberie et de diverses pièces industrielles nécessitant une précision et une durabilité élevées.

Quelles sont les propriétés mécaniques qui distinguent les alliages de zinc et d’aluminium moulés sous pression ?

Les alliages de zinc moulés sous pression sont plus durs et plus faciles à usiner, ce qui les rend idéaux pour l’électronique. Les alliages d’aluminium offrent une résistance supérieure aux chocs et à la corrosion, adaptés à la construction et au transport.

Quels sont les avantages des moulages sous pression en zinc ?

Le moulage sous pression en zinc offre une grande précision, un excellent rapport résistance/poids, une finition de surface supérieure, une recyclabilité, une résistance à la corrosion et une rentabilité dans la production à grande échelle.

Quelles industries utilisent le moulage au sable de zinc ?

Les industries telles que le moulage d’art, les produits ornementaux et les pièces mécaniques spécialisées bénéficient de la polyvalence et de la rentabilité du moulage au sable de zinc.

Comment fonctionne le moulage sous pression miniature en zinc ?

Il fonctionne en injectant un alliage de zinc fondu dans des moules de précision pour créer des composants minuscules et détaillés utilisés dans l’électronique, les appareils médicaux et les applications automobiles.