Moulage sous Pression du Magnésium

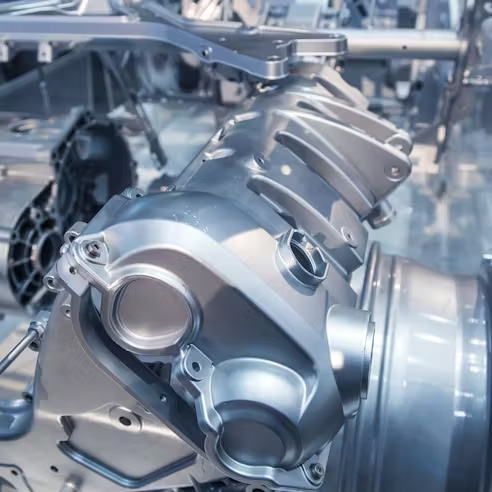

- Le moulage sous pression du magnésium offre un excellent rapport résistance/poids, ce qui le rend idéal pour les composants légers et durables dans les industries automobile et aérospatiale.

- Il offre une stabilité dimensionnelle et une résistance à la corrosion supérieures, garantissant des produits de haute qualité et durables.

- Contrôle dimensionnel exceptionnel

- Options de conception de paroi ultra-mince : 0,5 à 1,0 mm

- Rapport résistance/rigidité/poids élevé

- Longue durée de vie de l'outillage pour réduire le coût total de production

- Nombreuses options de finition

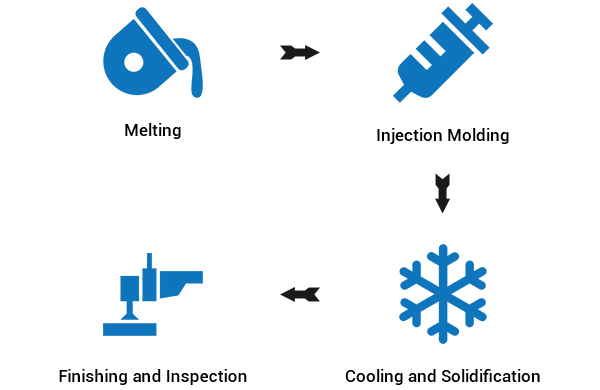

Procédé de moulage sous pression du magnésium

Le moulage sous pression du magnésium est un processus de fabrication dans lequel du magnésium fondu est injecté dans un moule pour créer des pièces précises, légères et très résistantes.

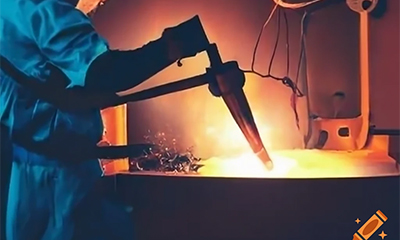

Fusion

Les alliages de magnésium sont fondus à 650°C pour une fluidité optimale. Le processus de fusion garantit une composition d'alliage homogène et élimine les impuretés pour l'intégrité de la coulée.

Moulage par injection (coulée)

Le magnésium fondu est injecté dans des moules à des pressions comprises entre 1 500 et 25 000 psi, remplissant rapidement des cavités détaillées pour former des formes précises.

Refroidissement et solidification

Le magnésium fondu se solidifie en 5 à 15 secondes, minimisant ainsi le stress thermique et atteignant une précision dimensionnelle élevée avec des taux de refroidissement rapides.

Finition et inspection

Les pièces découpées et usinées sont soumises à un traitement d'anodisation, de peinture et de revêtement par poudre. Chaque composant est examiné pour détecter les défauts, l'intégrité structurelle et la précision dimensionnelle.

Méthodes de moulage sous pression du magnésium

Les méthodes de moulage sous pression du magnésium comprennent le moulage à haute pression, à basse pression, en chambre chaude, en chambre froide, sous vide et par compression, chacune adaptée à différentes tailles de pièces et applications.

Coulée sous pression de magnésium

Le magnésium fondu est injecté dans des moules à 2 000-4 500 psi, permettant des cycles rapides et des dimensions précises, idéales pour les pièces automobiles et électroniques avec des parois minces jusqu’à 1 mm.

Coulée sous pression à basse pression de magnésium

Utilise 15 à 150 psi pour pousser le magnésium fondu dans les moules, offrant un meilleur contrôle du remplissage et des propriétés mécaniques, adapté aux pièces automobiles et industrielles plus grandes avec moins de défauts.

Coulée sous pression en chambre chaude de magnésium

Injecte directement du magnésium fondu à partir d’un four à 3000-5000 psi, permettant des cycles rapides, idéaux pour les composants de petite et moyenne taille jusqu’à 10 kg.

Moulage sous pression en chambre froide de magnésium

Le magnésium fondu séparément est transféré vers la machine de coulée, offrant un meilleur contrôle de la température pour les pièces plus grandes et complexes de plus de 20 kg, avec des pressions d’injection de 2 000 à 4 500 psi.

Coulée sous vide de magnésium

Évacue l’air avant d’injecter du magnésium fondu, réduisant ainsi la porosité et améliorant les propriétés, idéal pour les composants aérospatiaux à haute intégrité et les pièces de précision.

Coulée de magnésium par compression

Le magnésium fondu est versé dans des moules et comprimé jusqu’à 15 000 psi, réduisant la porosité et améliorant les propriétés, adapté aux pièces à haute résistance de plus de 30 kg avec une excellente qualité de surface.

Matériaux courants en alliage de magnésium

Les alliages de magnésium courants pour le moulage sous pression comprennent AZ91D, AZ91HP, AM60B, AM50, AS41, AE42, AM20 et AZ31, chacun offrant des propriétés et des applications uniques.

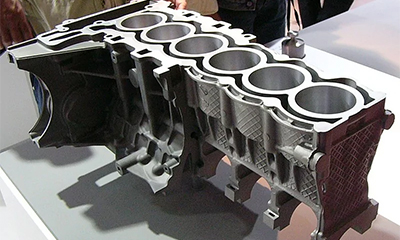

AZ91D

- Composition : 9% aluminium, 1% zinc, reste magnésium.

- Caractéristiques : Excellente coulabilité, bonnes propriétés mécaniques, haute résistance à la corrosion.

- Application : Utilisé dans les blocs moteurs automobiles, les carters de transmission, les colonnes de direction et les bouchons de réservoir de carburant.

AZ91HP

- Composition : Similaire à l'AZ91D mais avec des niveaux de pureté plus élevés.

- Caractéristiques : Ductilité améliorée, meilleure résistance à la corrosion.

- Application : Convient aux boîtiers électroniques à haute résistance.

AM60B

- Composition : 6% aluminium, reste magnésium.

- Caractéristiques : Hautes propriétés d'impact et d'allongement, bonne aptitude au moulage.

- Application : Idéal pour les composants de sécurité automobile comme les tableaux de bord.

AM50

- Composition : 5% aluminium, reste magnésium.

- Caractéristiques : Bonne combinaison de ductilité et de résistance, meilleure allongement et résistance aux chocs.

- Application : Utilisé pour les cadres de sièges automobiles et les volants.

AS41

- Composition : 4% aluminium, 1% silicium, reste magnésium.

- Caractéristiques : Bonne résistance au fluage, adapté aux applications à haute température.

- Application : Utilisé dans les carters de moteurs aérospatiaux.

AE42

- Composition : 4% aluminium, 2% terres rares, reste magnésium.

- Caractéristiques : Excellente résistance au fluage, bonnes propriétés mécaniques à températures élevées.

- Application : Idéal pour les composants du groupe motopropulseur automobile.

AM20

- Composition : 2% aluminium, reste magnésium.

- Caractéristiques : Ductilité et résistance aux chocs élevées, résistance inférieure par rapport aux alliages à teneur en aluminium plus élevée.

- Application : Convient aux supports de tableau de bord automobile.

AZ31

- Composition : 3% aluminium, 1% zinc, reste magnésium.

- Caractéristiques : Bonne combinaison de résistance et de ductilité, bonne formabilité et soudabilité.

- Application : Utilisé dans les panneaux de carrosserie automobile et les sections de fuselage aérospatial.

Avantages et inconvénients du moulage sous pression du cuivre

Découvrez les avantages et les inconvénients du moulage sous pression en magnésium pour déterminer son adéquation à vos besoins de fabrication.

Avantages

- Rapport résistance/poids élevé.

- Contrôle dimensionnel exceptionnel.

- Production rapide.

- Capacité exceptionnelle de parois minces.

- Excellente stabilité dimensionnelle/répétabilité.

- Bonnes caractéristiques de finition.

Inconvénients

- Pas aussi stable que les pièces moulées en aluminium.

- Risques d'inflammabilité.

- Traitement de post-production complexe.

- Applications structurelles limitées.

- Les machines nécessaires sont chères.

Nos projets de moulage sous pression de magnésium

Options de traitements de surface

Le traitement de surface améliore la résistance à la corrosion, la durabilité et l’esthétique du moulage sous pression en magnésium. Les méthodes courantes comprennent l’anodisation, le placage, la peinture et les revêtements chimiques, etc.

- Revêtement de conversion au chromate

- Lissage et polissage

- Grenaillage à billes

- Anodisation

- Revêtement en poudre

- Revêtement électrophorétique (E-coat)

- Passivation

- Revêtement phosphaté

Questions fréquentes

Comment le moulage sous pression en alliage d'aluminium et de magnésium profite-t-il à l'électronique ?

Le moulage sous pression en alliage d’aluminium et de magnésium offre un bon blindage électromagnétique, des propriétés légères et une excellente dissipation de la chaleur, ce qui le rend adapté aux boîtiers et composants électroniques.

En quoi le moulage sous pression en magnésium AZ91D se compare-t-il au moulage sous pression en aluminium ?

Le moulage sous pression en magnésium AZ91D est plus léger et possède de meilleures propriétés d’amortissement que l’aluminium, mais l’aluminium offre généralement une meilleure résistance et une meilleure conductivité thermique.

Le moulage sous pression de magnésium peut-il être utilisé pour des conceptions complexes ?

Oui, le moulage sous pression du magnésium permet la création précise de pièces complexes et légères avec des parois minces et des conceptions détaillées.

Quelles sont les applications courantes du processus de moulage sous pression du magnésium ?

Les applications courantes du processus de moulage sous pression en magnésium comprennent les pièces automobiles, les boîtiers électroniques, les composants aérospatiaux et les cadres d’appareils portables.

Comment le moulage sous pression en magnésium profite-t-il à la fabrication de pièces automobiles ?

Le moulage sous pression du magnésium offre des pièces légères et très résistantes, améliorant l’efficacité énergétique, les performances du véhicule et réduisant les émissions de gaz à effet de serre.

Quels sont les avantages du moulage sous pression en alliage de magnésium de haute précision ?

Le moulage sous pression en alliage de magnésium de haute précision fournit des pièces légères, solides et résistantes à la corrosion avec des détails exceptionnels, améliorant les performances et la fiabilité dans les applications exigeantes.