Service de moulage sous pression personnalisé

- Notre service de moulage sous pression excelle dans la production en grande série de composants précis avec des géométries complexes et des tolérances serrées.

- En utilisant des techniques avancées, nous obtenons des finitions de surface supérieures directement à partir du moule, minimisant ainsi le besoin de solutions d'usinage supplémentaires.

- Différents types de procédés de moulage sous pression

- Tolérance : ±0,005" (0,127 mm) ~ ±0,0015" (0,038 mm)

- Efficacité de production élevée

- géométries complexes

- épaisseurs de paroi variables

- divers traitements de surface

- réduction des déchets

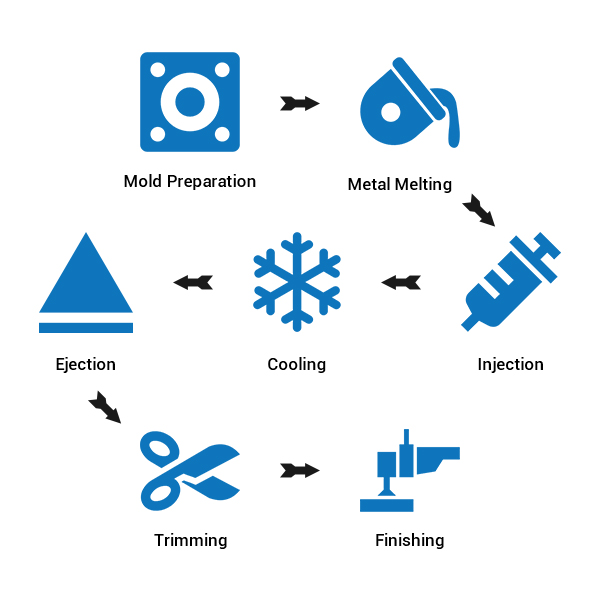

Étapes courantes du moulage sous pression

Le processus de moulage sous pression crée des composants métalliques complexes en injectant du métal en fusion dans des moules de précision, produisant des pièces de haute qualité avec une excellente précision.

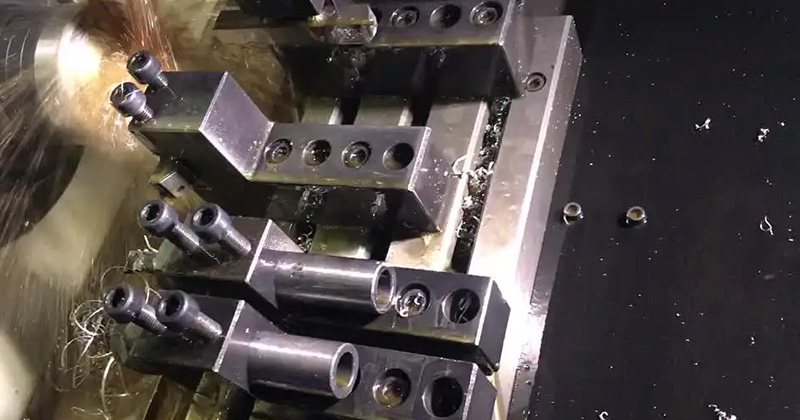

Préparation du moule

Nettoyez, lubrifiez et fixez solidement le moule pour qu'il résiste à l'injection haute pression.

Fusion des métaux

Chauffez le métal choisi dans un four jusqu’à ce qu’il se liquéfie.

Injection

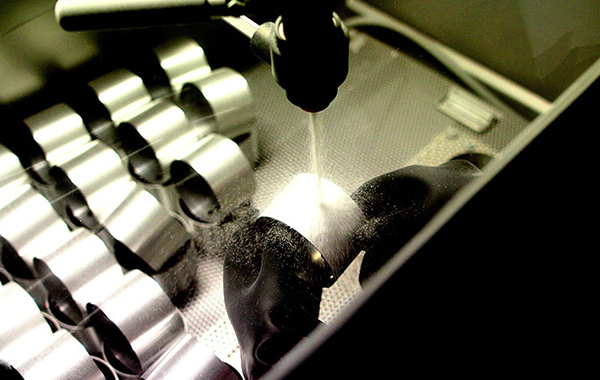

Injectez du métal en fusion dans la cavité de la matrice à haute pression pour remplir des détails complexes.

Refroidissement

Laissez le métal en fusion refroidir et se solidifier, en se moulant à la forme de la cavité du moule.

Éjection

Ouvrez le moule et utilisez des broches d’éjection pour libérer la pièce moulée solidifiée.

Garniture

Retirez l'excédent de matière (bavure) de la pièce moulée à l'aide de processus de coupe manuels ou automatisés.

Finition

Inspectez la pièce moulée pour vérifier sa qualité, sa précision dimensionnelle et effectuez toutes les opérations de finition nécessaires.

Types de processus de moulage sous pression

Coulée sous pression en chambre chaude

- Chambre de fusion intégrée : Cyclage rapide et injection efficace du métal.

- Pressions d'injection : 1 500 à 4 500 psi.

- Précision : ±0,005 pouces (±0,127 mm).

- Champ d'application : Idéal pour les métaux à bas point de fusion comme le zinc et le magnésium dans l'automobile, l'électronique et les petites pièces mécaniques.

Moulage sous pression en chambre froide

- Four séparé pour la fusion : métaux à point de fusion plus élevé.

- Pressions d'injection : 3 000 à 10 000 psi.

- Précision : ±0,005 pouces (±0,127 mm).

- Portée : Idéal pour les métaux comme l'aluminium, le laiton et le bronze, utilisé dans l'automobile, l'aérospatiale et les grandes pièces structurelles.

Coulée sous pression par gravité (GDC)

- Processus de remplissage naturel : Remplit la cavité du moule en utilisant la gravité.

- Pressions d'injection : Aucune pression externe ; repose uniquement sur la gravité.

- Précision : ±0,010 à ±0,020 pouces (±0,25 à ±0,50 mm).

- Portée : Idéal pour les pièces moulées de taille moyenne à grande avec des géométries simples.

Coulée sous vide

- Évacuation de l’air : Réduit la porosité du gaz.

- Pressions d'injection : varient selon le métal et la conception.

- Précision : ±0,001 à ±0,002 pouces (±0,02 à ±0,05 mm).

- Portée : Composants automobiles, aérospatiaux et électroniques à haute intégrité.

Coulée sous pression

- Combine le moulage sous pression et le forgeage : Solidification haute pression pour pièces denses.

- Pressions d'injection : jusqu'à 10 000 psi.

- Précision : ±0,005 pouces (±0,127 mm).

- Champ d'application : suspensions automobiles, pièces d'avion, pièces mécaniques à haute résistance.

Coulée sous pression semi-solide

- Utilise du métal semi-solide : améliore la précision et réduit le rétrécissement.

- Pressions d'injection : 1 500 à 4 000 psi.

- Précision : ±0,0004 pouces (±0,01 mm).

- Champ d'application : Géométries complexes dans l'automobile, l'aéronautique, pièces de haute précision.

Coulée sous pression à basse pression

- Remplissage basse pression : 1-2 bar, réduit les défauts.

- Matériaux courants : alliages d'aluminium et de magnésium.

- Précision : ±0,004 pouces (±0,1 mm).

- Champ d'application : roues automobiles, composants structurels, grandes pièces de boîtier.

Coulée sous haute pression

- Injection haute pression : le métal en fusion est injecté dans une cavité de moule à très haute pression.

- Pressions d'injection : 10 000 à 30 000 psi.

- Précision : ±0,002 pouces (±0,05 mm).

- Champ d'application : Idéal pour la production en grande série de pièces complexes et à parois minces.

Matériaux métalliques disponibles

Découvrez les caractéristiques et les applications de divers matériaux de moulage sous pression, notamment l’aluminium, le zinc, le magnésium, le cuivre et d’autres alliages dans différentes industries.

Alliages d'aluminium

- Modèle : Aada0, Aata0, Aakhta, Aadaa, Ad12.

- Point de fusion : 660,3°C.

- Haute résistance : résistance à la traction généralement de 310 MPa (A380).

- Conductivité thermique : 96-136 W/mK, idéale pour la dissipation de la chaleur.

- Applications : Sa résistance à la corrosion le rend adapté aux pièces automobiles, aérospatiales, électroniques et structurelles.

Alliages de zinc

- Modèle : Zamak 3, Zamak 5, Zamak 7.

- Point de fusion : 419,5°C.

- Haute ductilité : Allongement à la rupture 10-15%, pour des formes complexes.

- Résistance à l'usure : Dureté environ 82 Brinell (Zamak 3).

- Applications : La conductivité électrique de 27 % IACS est idéale pour l'électronique, le matériel, l'automobile et les pièces décoratives.

Alliages de magnésium

- Modèle : AZ91D, AM60B, AS41B.

- Point de fusion : 650°C.

- Rapport résistance/poids élevé : résistance à la traction 230 MPa (AZ91D).

- Bonne usinabilité : vitesses d'usinage 2,5 fois plus rapides que l'aluminium.

- Applications : Le blindage EMI le rend adapté à l'automobile, à l'aérospatiale, aux appareils portables et aux articles de sport.

Alliages de cuivre

- Modèle : C84400, C84800.

- Point de fusion : 1 085 °C.

- Haute résistance : Résistance à la traction d'environ 310 MPa (C84400).

- Résistance à la corrosion : Excellente dans divers environnements.

- Applications : La haute résistance à l'usure convient aux composants électriques, de plomberie, industriels et marins.

Traitement de surface

Le traitement de surface dans le moulage sous pression implique divers processus pour améliorer les propriétés et les performances des pièces métalliques moulées.

Galvanoplastie

- Objectif : Fournit une couche décorative et protectrice.

- Avantages : Améliore la résistance à la corrosion, la résistance à l’usure et l’apparence.

- Matériaux utilisés : Chrome, nickel, zinc.

Anodisation

- Objectif : Crée une épaisse couche d’oxyde sur la surface.

- Avantages : Améliore la résistance à la corrosion, la dureté de la surface et la rétention du colorant pour la coloration.

- Matériaux utilisés : Principalement des alliages d'aluminium.

Revêtement en poudre

- Objectif : Fournit un revêtement protecteur et décoratif.

- Avantages : Offre une finition durable, uniforme et attrayante avec une bonne résistance à la corrosion.

- Matériaux utilisés : Poudre de polymère thermoplastique ou thermodurcissable.

Peinture

- Objectif : Ajoute un revêtement protecteur et esthétique.

- Avantages : Améliore l’apparence, offre une résistance à la corrosion et permet une personnalisation des couleurs.

- Matériaux utilisés : Peintures acryliques, époxy, polyuréthane.

Passivation

- Objectif : Augmente la résistance à la corrosion des surfaces métalliques.

- Avantages : Produit une couche d’oxyde de protection et élimine les impuretés.

- Matériaux utilisés : Solutions d’acide nitrique ou d’acide citrique.

Sablage

- Objectif : Nettoie et rend rugueuse la surface pour une meilleure adhérence des revêtements.

- Avantages : Améliore la propreté de la surface et l’adhérence des revêtements ultérieurs.

- Matériaux utilisés : Matériaux abrasifs comme le sable, les billes de verre, l'oxyde d'aluminium.

Polissage

- Objectif : Crée une finition de surface lisse et brillante.

- Avantages : Améliore l’apparence et réduit la rugosité de la surface.

- Matériaux utilisés : Composés abrasifs et meules de polissage.

E-coating (peinture électrophorétique)

- Objectif : Applique une couche protectrice fine et uniforme.

- Avantages : Offre une excellente résistance à la corrosion et une épaisseur de revêtement uniforme.

- Matériaux utilisés : Particules de peinture chargées électriquement.

Revêtement de conversion au chromate

- Objectif : Fournit une résistance à la corrosion et une base pour la peinture.

- Avantages : Améliore la résistance à la corrosion et l’adhérence de la peinture.

- Matériaux utilisés : Composés de chromate, adaptés aux alliages d'aluminium et de zinc.

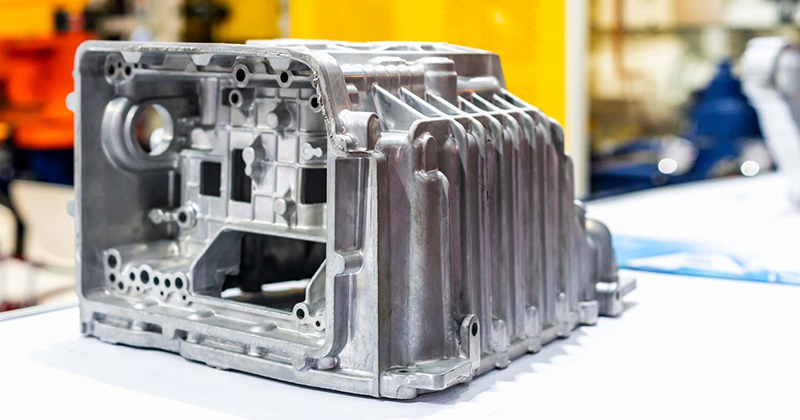

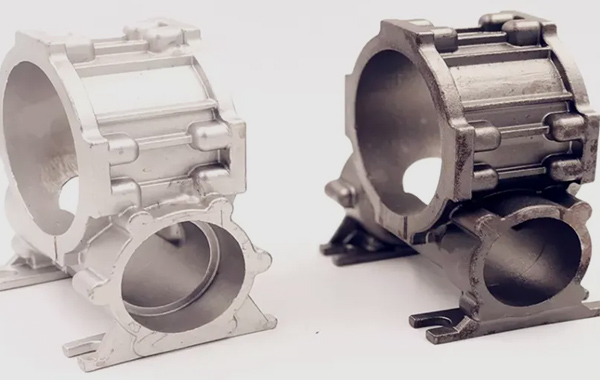

Nos projets de moulage sous pression

Applications du moulage sous pression

Le moulage sous pression est un processus polyvalent utilisé dans de nombreuses industries pour produire des composants très résistants, légers et précis.

Industrie automobile

Le moulage sous pression produit des composants de moteur, des pièces de transmission, des supports et des boîtiers, offrant des composants à haute résistance, légers et précis, essentiels pour améliorer les performances et le rendement énergétique.

Industrie aérospatiale

Dans l’aérospatiale, le moulage sous pression crée des pièces de moteur, des composants structurels et des boîtiers d’instrumentation aux formes complexes pour répondre à des normes strictes de performance et de sécurité.

Machines industrielles

Le moulage sous pression est utilisé dans les machines industrielles pour les composants de pompes, les corps de vannes et les boîtiers de boîtes de vitesses, garantissant une durabilité, une précision et une rentabilité élevées.

Dispositifs médicaux

Pour les dispositifs médicaux, le moulage sous pression permet de fabriquer des boîtiers d’équipements de diagnostic et des composants d’équipements d’imagerie, offrant la haute précision et les géométries complexes requises pour répondre aux normes strictes de Medica.

Industrie maritime

Le moulage sous pression est utilisé pour produire des composants de moteurs de bateaux, des pièces structurelles et des accessoires résistants à la corrosion pour les navires, garantissant ainsi la robustesse dans les environnements d’eau salée difficiles.

Articles de sport

Le moulage sous pression permet de fabriquer des composants de vélo légers et solides, des pièces d’équipement de fitness et des équipements de plein air durables, améliorant ainsi la longévité dans diverses applications sportives.

Questions fréquentes

Quelle est l'épaisseur de paroi minimale typique pouvant être obtenue dans le moulage sous pression ?

L’épaisseur de paroi minimale typique pour le moulage sous pression varie de 0,020 à 0,080 pouce (0,5 à 2,0 mm), selon le matériau et le processus de moulage sous pression spécifique utilisé.

En quoi le moulage sous pression du zinc se compare-t-il à l'aluminium et au laiton ?

Le moulage sous pression du zinc permet d’obtenir des parois plus minces et des détails plus fins, avec des points de fusion plus bas et des cycles de production plus rapides par rapport à l’aluminium et au laiton.

Quels sont les principaux défis du moulage sous pression en chambre chaude et froide ?

Les défis des chambres chaudes incluent des limitations matérielles dues aux points de fusion bas, tandis que les défis des chambres froides impliquent des temps de cycle plus longs et des machines plus complexes.

En quoi le moulage sous pression de l'aluminium se compare-t-il au moulage sous pression ?

Le moulage sous pression par gravité produit généralement moins de porosité et de meilleures propriétés mécaniques, bien qu’il puisse avoir des taux de production plus lents et être moins adapté aux formes complexes par rapport au moulage sous pression.

Quelles sont les applications courantes du moulage sous pression de haute précision ?

Les applications courantes incluent les composants de moteurs, les boîtiers d’appareils médicaux, les connecteurs électroniques, les pièces aérospatiales et les outils de précision.

Quels alliages sont généralement utilisés dans le moulage sous pression de l’acier inoxydable ?

Les alliages courants comprennent les 304, 316 et 17-4 PH, sélectionnés pour leurs propriétés mécaniques spécifiques et leur résistance à la corrosion.

Quelles normes de qualité sont généralement suivies dans le moulage sous pression de précision CQS ?

Les normes de qualité telles que ISO 9001, IATF 16949 (pour l’automobile) et AS9100 (pour l’aérospatiale) sont souvent suivies dans le moulage sous pression de précision CQS pour garantir les plus hauts niveaux de qualité et de cohérence.

Comment fonctionne le moulage sous pression à noyau de sel ?

Le procédé consiste à placer un noyau de sel préformé à l’intérieur du moule de moulage sous pression. Ensuite, le moule contenant le noyau de sel est rempli de métal en fusion. Une fois le métal solidifié, le noyau de sel est dissous à l’aide d’eau ou d’un solvant approprié, laissant la cavité interne ou la structure complexe à l’intérieur de la pièce métallique.