Le soudage est un processus crucial pour de nombreux procédés de fabrication et de production. Cependant, le processus de soudage ne se termine pas lorsque le chalumeau est éteint. La qualité et les performances d’une structure ou d’un composant soudé dépendent souvent d’une série de processus post-soudage qui améliorent la résistance, l’apparence et la longévité.

Cet article explore l’importance des procédés de post-soudage, les différentes techniques employées et leur impact sur la qualité globale des produits soudés.

Importance des processus post-soudure

- Assurance qualité : Les procédés de post-soudage permettent d’identifier les défauts ou les faiblesses qui peuvent ne pas être visibles immédiatement après la fabrication du métal soudé.

- Amélioration des propriétés mécaniques : Certains procédés de soudage peuvent modifier la microstructure du matériau soudé, ce qui peut affecter ses propriétés mécaniques. Les traitements post-soudage peuvent aider à restaurer ou à améliorer ces propriétés, garantissant ainsi que le joint soudé répond aux spécifications requises.

- Résistance à la corrosion : Les zones soudées peuvent être plus sensibles à la corrosion en raison de changements dans la structure du matériau ou de l’introduction de contaminants pendant le soudage. Les procédés de post-soudage peuvent contribuer à améliorer la résistance à la corrosion de ces joints.

- Qualité esthétique : Pour les applications où l’aspect est important, comme dans la métallurgie architecturale ou décorative, les procédés de post-soudage peuvent améliorer la qualité visuelle du produit fini.

Procédés courants de post-soudage

Plusieurs procédés de post-soudage peuvent être utilisés, en fonction du type de soudure, du matériau et de l’application envisagée.

1. Nettoyage après soudage

Le soudage génère divers contaminants tels que le laitier, les éclaboussures et l’oxydation, qui peuvent affecter négativement l’apparence et l’intégrité de la soudure s’ils ne sont pas traités. Le nettoyage du joint soudé est essentiel pour éliminer ces impuretés et préparer la soudure aux processus ultérieurs, tels que le revêtement ou la peinture.

a. Nettoyage mécanique

Les méthodes de nettoyage mécanique, telles que le meulage, le brossage ou le ponçage, permettent d’éliminer le laitier, les projections de soudure et d’autres débris de la surface de la soudure. Des brosses métalliques ou des meules abrasives peuvent être utilisées pour nettoyer la soudure et les zones adjacentes, améliorant ainsi la finition de la surface. Le meulage est souvent utilisé pour lisser les cordons de soudure rugueux ou enlever l’excès de matériau, en particulier dans les applications de haute précision où l’esthétique ou la précision dimensionnelle sont vitales.

b. Nettoyage chimique

Le nettoyage chimique utilise des solvants, des pâtes décapantes ou des acides pour éliminer les oxydes, les huiles ou les écailles de la zone de soudure. Par exemple, les soudures en acier inoxydable sont souvent passivées à l’aide d’acide nitrique ou citrique afin d’éliminer les oxydes formés pendant le soudage et de restaurer la résistance à la corrosion.

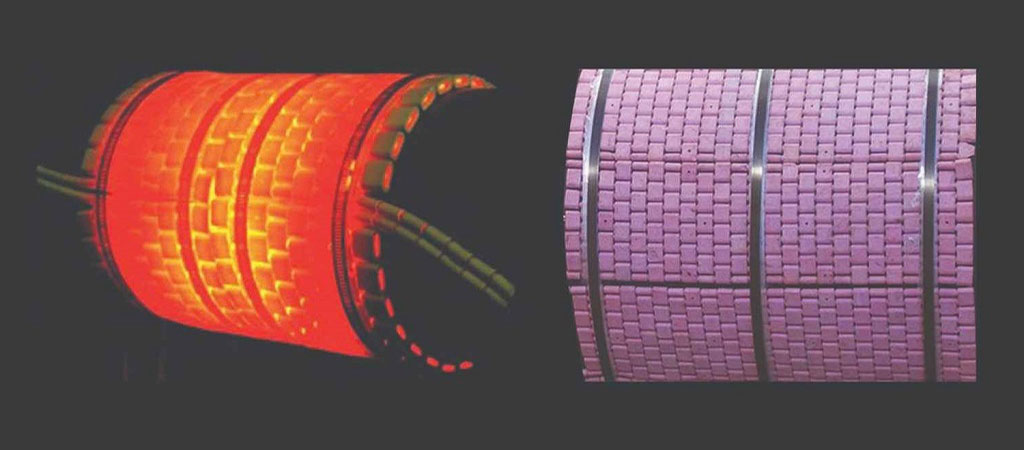

2. Traitement thermique post-soudure (PWHT)

Le traitement thermique après soudage (PWHT) est utilisé pour atténuer les contraintes résiduelles générées pendant le processus de soudage et pour améliorer les propriétés mécaniques de la soudure. Le réchauffement et le refroidissement rapides qui se produisent pendant le soudage peuvent créer des contraintes internes susceptibles d’entraîner des fissures, des déformations ou des distorsions si elles ne sont pas gérées. L’hydrotraitement à chaud permet de soulager efficacement ces contraintes, d’améliorer la ténacité et de restaurer la ductilité.

a. Soulagement des contraintes

Le détensionnement est l’une des formes les plus courantes de TPP. Ce procédé consiste à chauffer le composant soudé à une température spécifique inférieure à son point critique, généralement comprise entre 600°C et 650°C, puis à le laisser refroidir progressivement. Ce processus réduit les contraintes internes sans modifier de manière significative la microstructure du métal. La relaxation des contraintes est cruciale pour les composants soumis à des pressions élevées ou à des charges cycliques, car elle améliore leur durabilité.

b. Recuit

Ce procédé ramollit le métal, rétablit la ductilité et affine la structure du grain, ce qui le rend plus facile à usiner ou à retravailler. Le recuit est couramment utilisé pour des matériaux tels que l’acier et les alliages de cuivre, qui peuvent devenir cassants après le soudage.

c. Normalisation

La normalisation est une technique de traitement thermique qui consiste à chauffer le composant soudé à une température supérieure à la plage critique, généralement entre 850°C et 950°C, avant de le refroidir à l’air libre. Cette procédure affine la structure du grain du métal et améliore ses propriétés mécaniques, notamment sa résistance et sa ténacité. La normalisation est souvent appliquée aux aciers au carbone et aux aciers faiblement alliés afin de garantir l’uniformité de la microstructure sur l’ensemble de la zone de soudure.

3. Essais non destructifs

Après le soudage, l’inspection des soudures est essentielle pour vérifier leur qualité et leur intégrité structurelle. Les essais non destructifs englobent diverses techniques qui permettent d’évaluer la soudure sans endommager la pièce. Ces méthodes permettent d’identifier les défauts tels que les fissures, la porosité, l’absence de fusion et la pénétration incomplète.

a. Inspection visuelle

La méthode de CND la plus fondamentale est l’inspection visuelle, qui implique un examen approfondi de la surface de la soudure. Cette étape est essentielle pour identifier les défauts de surface tels que les fissures, les éclaboussures ou les profils de soudure irréguliers. Bien que simple, l’inspection visuelle constitue généralement la phase initiale de l’assurance qualité.

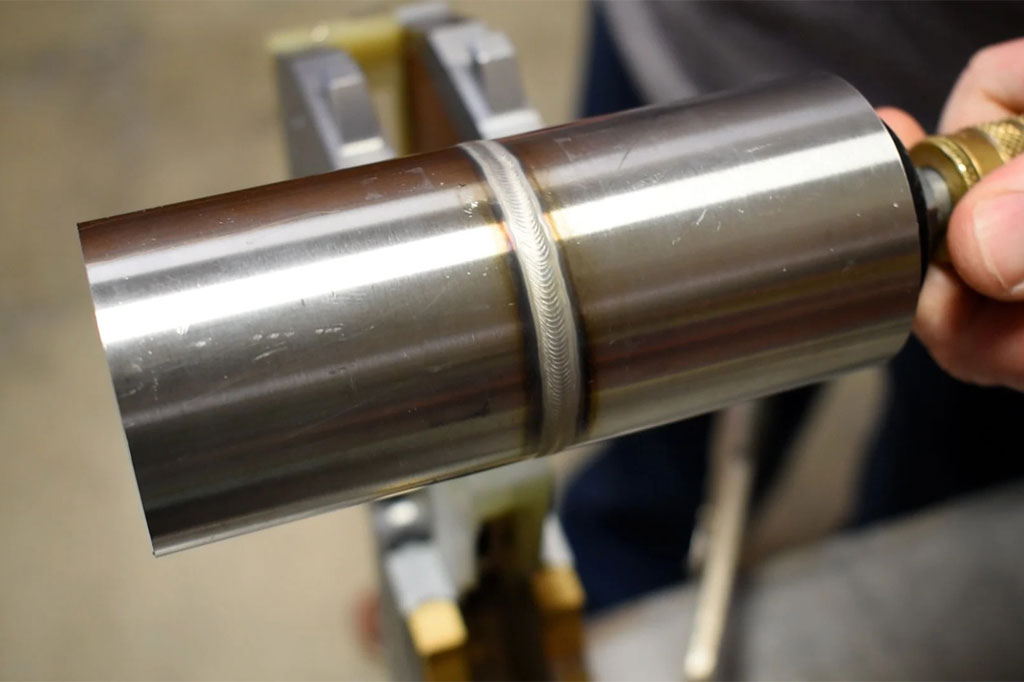

b. Contrôle par ultrasons

Les ondes sonores traversent la soudure et les imperfections éventuelles les renvoient vers un récepteur, où elles sont analysées. Le contrôle par ultrasons est très efficace pour identifier les défauts de subsurface, tels que les vides ou les inclusions, ce qui en fait un outil précieux dans les industries qui exigent une grande intégrité structurelle, comme l’aérospatiale ou l’automobile.

c. Essai radiographique

Le contrôle radiographique, ou inspection par rayons X, consiste à faire passer des rayons X à travers la soudure pour détecter les défauts internes. L’image obtenue, semblable à une radiographie médicale, met en évidence les zones où la soudure peut présenter des incohérences, telles que des vides ou des fissures. La RT est particulièrement utile pour les applications critiques où la sécurité et les performances sont primordiales.

d. Contrôle par magnétoscopie

Au cours de ce processus, le composant soudé est magnétisé et des particules de fer sont appliquées à la surface. Tout défaut dans la soudure crée une fuite de flux magnétique, attirant les particules et formant une indication visible du défaut. La magnétoscopie est couramment utilisée pour détecter les fissures ou les inclusions dans les soudures d’acier.

4. Finition après soudage

La finition après soudage est nécessaire lorsqu’une soudure requiert une finition de surface spécifique à des fins esthétiques ou fonctionnelles. Ce processus améliore l’aspect de la soudure ou prépare la surface à des traitements supplémentaires tels que la peinture, le revêtement par poudre ou le placage.

a. Meulage et polissage

Pour les applications nécessitant une finition lisse ou miroir, le meulage et le polissage de la soudure permettent d’éliminer les imperfections et de créer la texture de surface souhaitée. Cette méthode est particulièrement utilisée dans les secteurs de l’automobile, de l’aérospatiale et des biens de consommation, où l’attrait visuel du produit final est important.

b. Sablage

Les techniques de sablage, telles que le sablage ou le grenaillage, utilisent des particules abrasives à grande vitesse pour nettoyer ou texturer la surface de la soudure. Le sablage permet d’éliminer les contaminants de surface et d’obtenir une finition de surface uniforme, ce qui en fait une excellente étape préparatoire pour les revêtements ou la peinture.

5. Revêtements et traitements de surface

Des revêtements protecteurs et des traitements de surface sont souvent appliqués après le soudage pour renforcer la résistance à la corrosion, améliorer la durabilité et garantir que la soudure répond aux exigences opérationnelles de l’application.

a. Galvanisation

La galvanisation consiste à appliquer une couche protectrice de zinc sur l’acier ou le fer, afin de prévenir efficacement la rouille. Ce procédé est particulièrement utile dans les environnements où les composants soudés peuvent être exposés à l’humidité ou à des substances corrosives. La galvanisation à chaud et l’électro-galvanisation sont deux méthodes courantes de revêtement des pièces soudées.

b. Peinture et revêtement par poudre

La peinture et le revêtement par poudre sont largement utilisés pour protéger les soudures de la corrosion tout en offrant une finition esthétique. En particulier, le revêtement par poudre offre une finition durable et de haute qualité qui combine l’attrait visuel et les avantages fonctionnels.

Meilleures pratiques pour les processus post-soudure

Pour obtenir des résultats optimaux dans les processus post-soudage, il convient de prendre en compte les meilleures pratiques suivantes :

- Planifier à l’avance : Intégrer les processus de post-soudage dans le plan de soudage global pour s’assurer qu’ils sont exécutés de manière efficace et efficiente.

- Utiliser les techniques appropriées : Choisissez des méthodes de nettoyage, de traitement thermique et d’inspection adaptées aux matériaux et à l’application.

- Formation et certification : Veiller à ce que le personnel chargé des opérations de post-soudage soit correctement formé et certifié dans les techniques et les protocoles de sécurité appropriés.

- Documentation et suivi : Tenir des registres complets des processus, inspections et essais post-soudage pour assurer la traçabilité et la conformité aux normes de l’industrie.