L’usinage CNC est un processus de fabrication qui utilise des commandes informatisées pour faire fonctionner des machines-outils. Il peut effectuer des opérations de fraisage, de tournage, de perçage, de meulage, de routage, d’alésage et de découpe avec une précision remarquable.

Le processus commence par une conception numérique réalisée dans un logiciel de conception assistée par ordinateur (CAO), qui est convertie en un format lisible par machine via un logiciel de fabrication assistée par ordinateur (FAO). La machine CNC suit ensuite ce programme pour manipuler les outils et les matériaux avec précision, permettant la production de pièces et de composants complexes.

1. Importance dans la fabrication

Dans l’environnement industriel actuel en évolution rapide, les fabricants sont confrontés à une pression croissante pour produire des produits personnalisés de haute qualité tout en minimisant les délais et les coûts.

L’usinage CNC répond à ces exigences en permettant un prototypage rapide et une production de masse avec un minimum de déchets.

Alors que les entreprises s’efforcent d’innover et de devenir compétitives, l’usinage CNC s’impose comme un processus crucial qui améliore la productivité et la qualité des produits.

2. Types d’usinage CNC

L’usinage CNC englobe plusieurs processus, chacun avec des caractéristiques, des avantages et des applications idéales uniques. Voici un aperçu détaillé des types d’usinage CNC les plus courants :

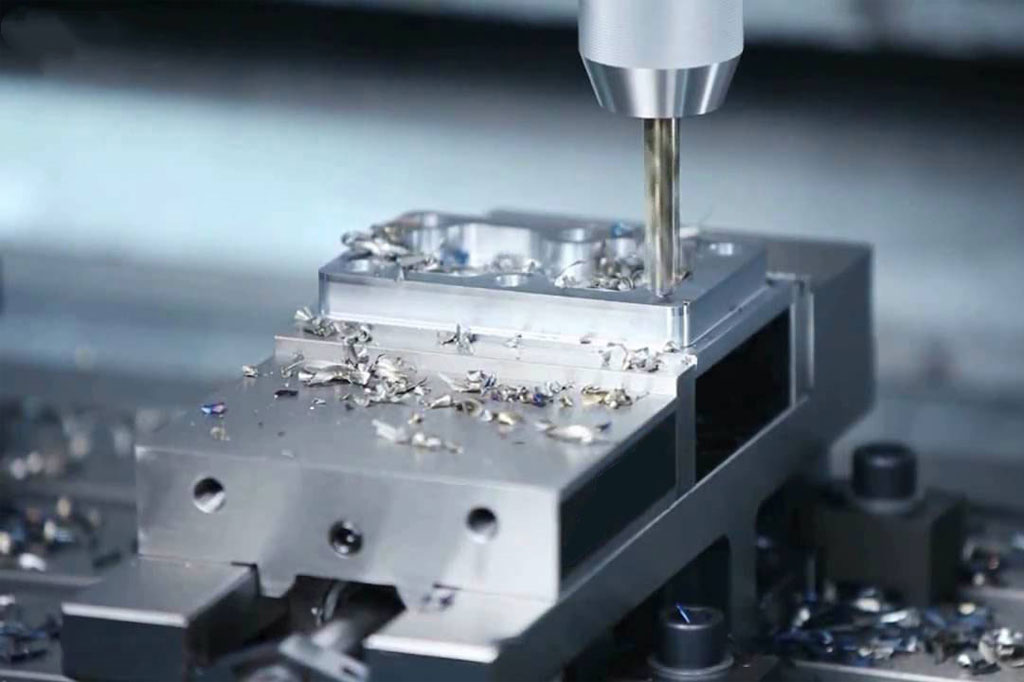

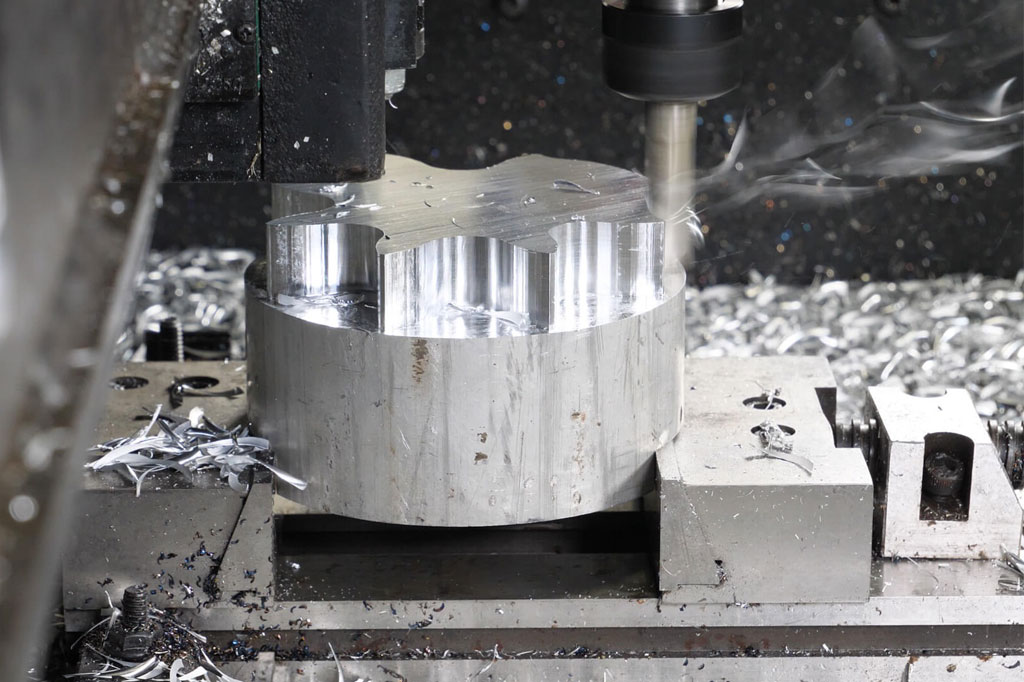

2.1 Fraisage CNC

Le fraisage CNC fonctionne sur plusieurs axes, généralement 3, 4 ou 5 axes, ce qui permet de réaliser des formes complexes et des conceptions complexes.

La pièce est fixée sur une table et l’outil de coupe se déplace le long de différents chemins pour créer la forme souhaitée.

L’opération peut être verticale ou horizontale, selon la configuration.

Elle est idéale pour produire des pièces complexes telles que des boîtiers, des supports et des composants personnalisés, en particulier dans les industries exigeant une grande précision.

Avantages | Inconvénients |

|

|

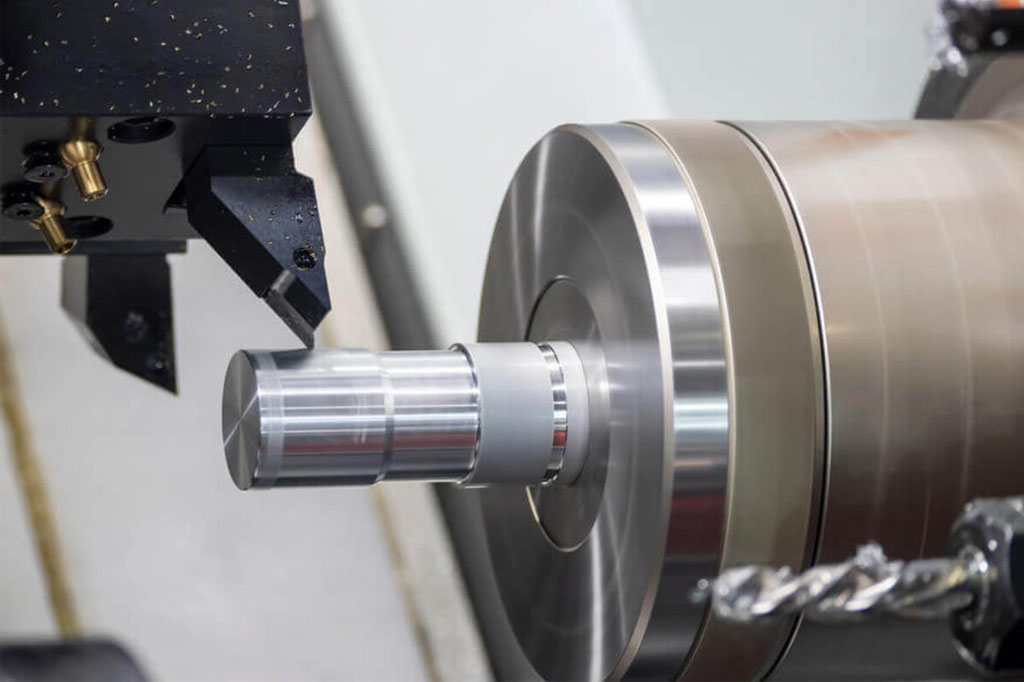

2.2 Tournage CNC

Le fraisage CNC fonctionne sur plusieurs axes, généralement 3, 4 ou 5 axes, ce qui permet de réaliser des formes complexes et des conceptions complexes.

La pièce est fixée sur une table et l’outil de coupe se déplace le long de différents chemins pour créer la forme souhaitée.

L’opération peut être verticale ou horizontale, selon la configuration.

Elle est idéale pour produire des pièces complexes telles que des boîtiers, des supports et des composants personnalisés, en particulier dans les industries exigeant une grande précision.

Avantages | Inconvénients |

|

|

2.3 Perçage CNC

Le perçage CNC utilise des forets rotatifs à grande vitesse pour créer des trous profonds dans la pièce.

La machine peut positionner automatiquement le foret pour produire des trous à différents endroits et profondeurs, en fonction de la conception.

Il est idéal pour créer des trous dans les plaques, les cadres et les composants structurels, en particulier dans la construction et la fabrication.

Avantages | Inconvénients |

|

|

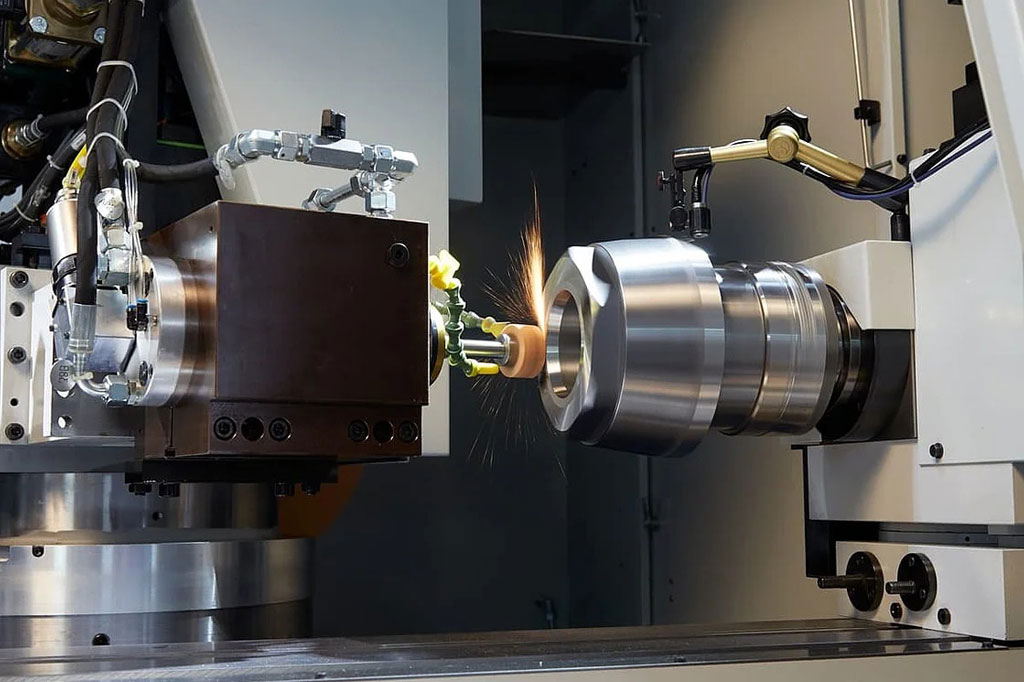

2.4 Rectification CNC

La rectification CNC utilise une meule rotative pour retirer la matière d’une pièce, ce qui permet d’obtenir les dimensions et les finitions de surface souhaitées.

Ce procédé est essentiel pour les opérations de finition, en particulier sur les matériaux durs.

Il est particulièrement adapté aux pièces de précision, aux engrenages et aux composants nécessitant des finitions soignées, souvent dans les applications automobiles et aérospatiales.

Avantages | Inconvénients |

|

|

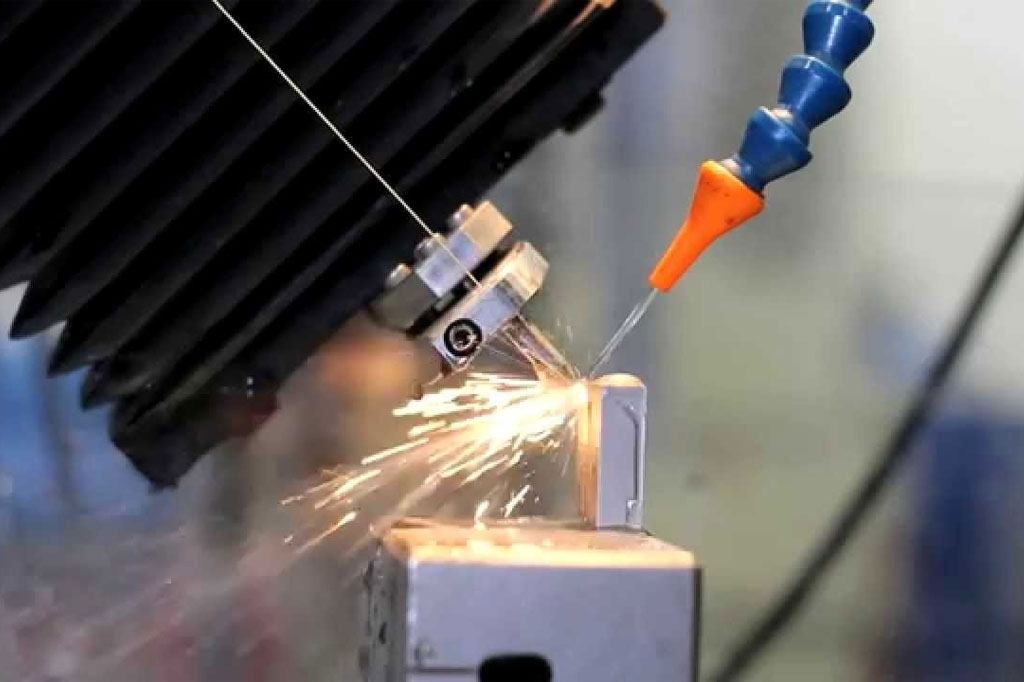

2.5 Usinage par électroérosion (EDM) à commande numérique

L’électroérosion à commande numérique érode et enlève la matière d’une pièce à l’aide de décharges électriques entre une électrode et la pièce.

Cette méthode est efficace pour traiter les matériaux durs et les formes complexes que d’autres méthodes d’usinage peuvent avoir du mal à traiter.

Elle est couramment utilisée pour la fabrication de moules, l’enfoncement de matrices et la production de pièces complexes dans les secteurs de l’aérospatiale et de la médecine.

Avantages | Inconvénients |

|

|

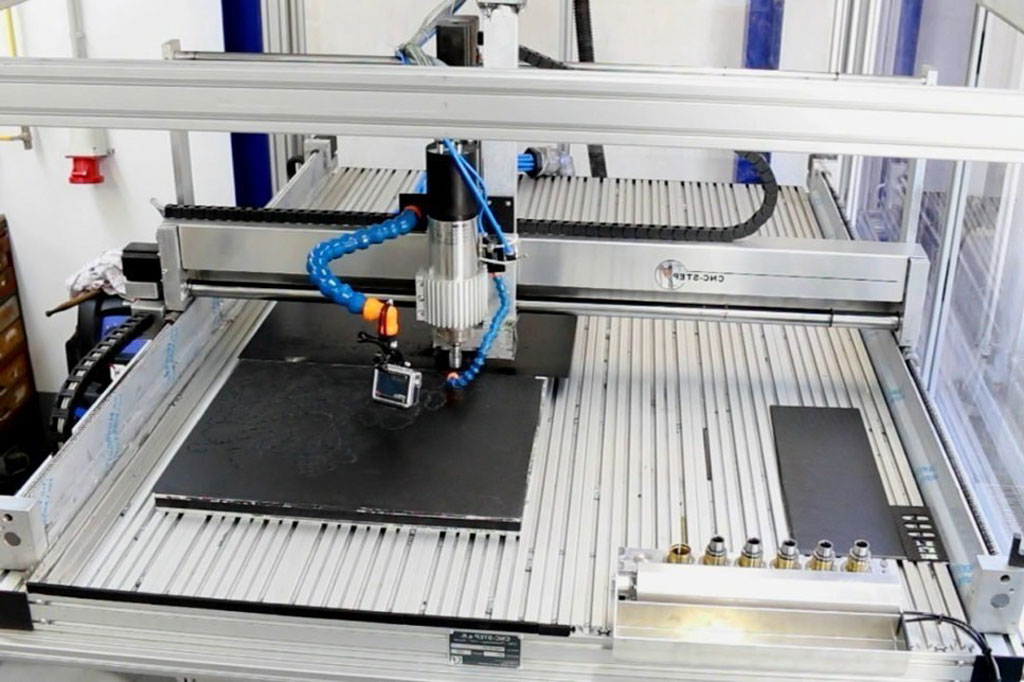

2.6 Fraisage CNC

Le fraisage CNC est un procédé d’usinage qui utilise un foret rotatif pour couper des matériaux, principalement pour les feuilles de plus grandes dimensions. Il est similaire au fraisage CNC, mais fonctionne généralement à des vitesses plus élevées.

Il est idéal pour la production de signalisation, de meubles et de composants architecturaux, souvent dans les industries du bois et du plastique.

Avantages | Inconvénients |

|

|

2.7 Alésage CNC

Les aléseuses CNC agrandissent les trous préexistants avec précision. Ce procédé garantit que les trous ont le diamètre et la finition appropriés.

Il est utilisé pour les composants nécessitant des agrandissements de trous précis, comme dans les blocs moteurs et les carters.

Avantages | Inconvénients |

|

|

2.8 Usinage CNC suisse

Les aléseuses CNC agrandissent les trous préexistants avec précision. Ce procédé garantit que les trous ont le diamètre et la finition appropriés.

Il est utilisé pour les composants nécessitant des agrandissements de trous précis, comme dans les blocs moteurs et les carters.

Avantages | Inconvénients |

|

|

3. Tableau comparatif des types d’usinage CNC

Type de CNC | Idéal pour | Précision | Vitesse | Types de matériaux |

Fraisage CNC | Formes complexes | Haut | Modéré | Métaux, plastiques, composites |

Tournage CNC | Pièces cylindriques | Haut | Haut | Métaux |

Perçage CNC | Créer des trous | Modéré | Haut | Métaux, plastiques |

Rectification CNC | Finition de précision | Très élevé | Faible | Métaux durs |

Électroérosion CNC | Formes complexes | Très élevé | Faible | Métaux durs |

Fraisage CNC | Composants plats de grande taille | Modéré | Haut | Bois, plastiques |

Alésage CNC | Élargissement des trous | Haut | Faible | Métaux |

CNC Suisse | Petites pièces complexes | Très élevé | Modéré | Métaux |

4. Matériaux utilisés dans l’usinage CNC

4.1 Métaux

- Aluminium : Connu pour sa légèreté et sa résistance à la corrosion, l’aluminium est largement utilisé dans diverses applications, de l’aérospatiale à l’électronique grand public. L’usinage CNC permet un façonnage précis des composants en aluminium, ce qui en fait un favori pour les prototypes et les séries de production.

- Acier : Matériau polyvalent à haute résistance et durabilité, l’acier est couramment usiné pour les pièces qui nécessitent de la résilience. Il est utilisé dans la construction, l’automobile et la fabrication de machines, où la résistance est une priorité.

- Acier inoxydable : Avec une excellente résistance à la corrosion, l’acier inoxydable est largement utilisé dans des industries telles que la transformation des aliments, les produits pharmaceutiques et les équipements médicaux. L’usinage CNC garantit que les formes et les tailles complexes répondent aux normes industrielles strictes.

4.2 Plastiques

L’usinage CNC ne se limite pas aux métaux ; il englobe également une large gamme de plastiques. Des matériaux tels que le PTFE, l’acrylique, le polycarbonate et le nylon sont couramment usinés pour des composants dans diverses applications, des produits de consommation aux pièces industrielles, offrant polyvalence et solutions légères.

- PTFE : L’usinage CNC pour PTFE offre une fabrication précise et de haute qualité de ce matériau durable et antiadhésif, idéal pour les composants nécessitant une excellente résistance chimique, une faible friction et une tolérance aux températures élevées.

- Acrylique : Connu pour sa clarté et sa durabilité, l’acrylique est souvent utilisé dans les écrans, la signalisation et les applications optiques. L’usinage CNC permet des coupes et des finitions précises, améliorant ainsi son attrait visuel.

- Polycarbonate : Matériau solide et résistant aux chocs, le polycarbonate est utilisé dans les lunettes de sécurité, les boîtiers électroniques et les équipements de protection. L’usinage CNC peut produire des formes et des configurations complexes.

- Nylon : Connu pour son excellente résistance à l’usure et sa solidité, le nylon est couramment utilisé dans les engrenages, les roulements et les pièces automobiles. L’usinage CNC peut atteindre des dimensions précises et des finitions lisses, ce qui le rend adapté aux composants fonctionnels.

4.3 Composites

Les composites, notamment la fibre de carbone et la fibre de verre, sont de plus en plus populaires dans les applications hautes performances, telles que les industries aérospatiale et automobile.

L’usinage CNC permet le façonnage et la finition précis des matériaux composites, permettant aux fabricants de produire des composants légers mais durables qui améliorent les performances globales.

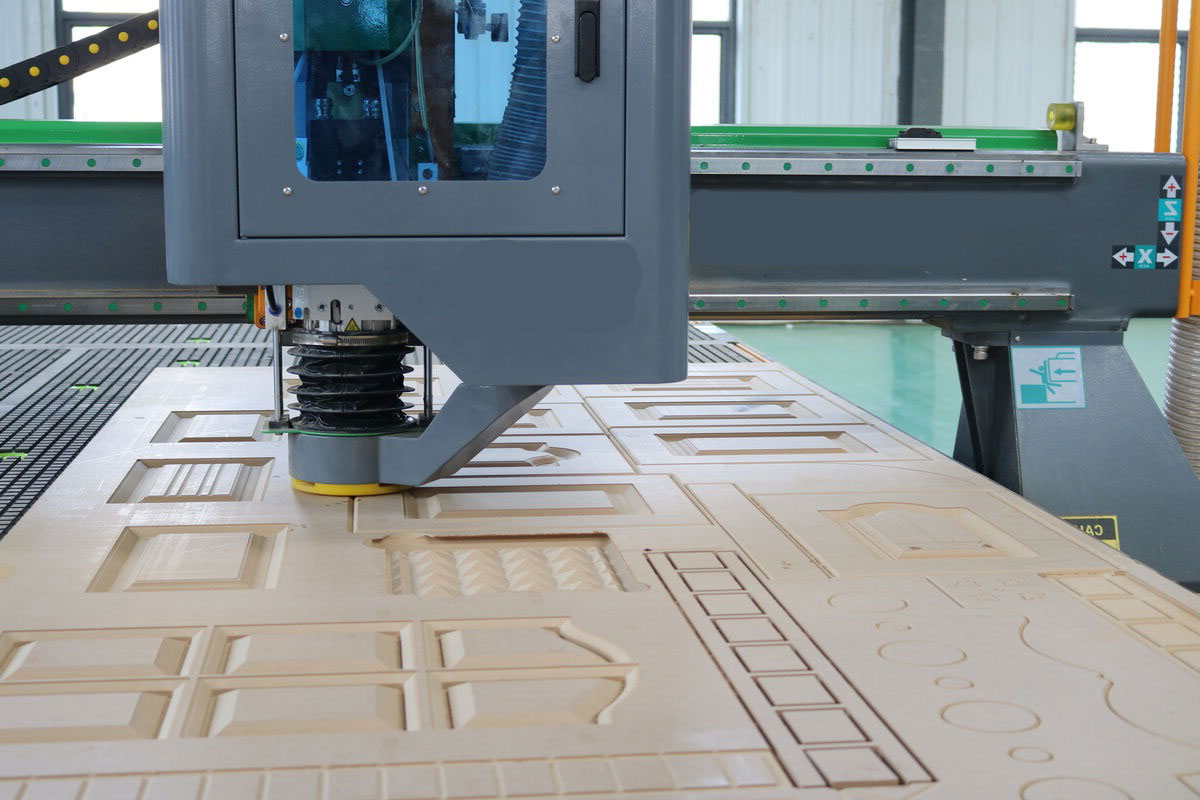

4.4 Bois

Le bois est également un matériau couramment utilisé pour l’usinage CNC, notamment dans la fabrication de meubles, d’ébénisterie et d’éléments décoratifs. Le routage CNC est largement utilisé pour couper, graver et façonner le bois avec des coupes précises et des motifs complexes. La flexibilité de la technologie CNC permet des conceptions complexes et des projets de menuiserie personnalisés.

5. Précision et tolérance

Une haute précision minimise le besoin de retouches et réduit le gaspillage de matériaux, améliorant considérablement l’efficacité globale de la production.

Dans l’usinage CNC, des tolérances plus strictes nécessitent des équipements plus sophistiqués et des temps d’usinage plus longs, ce qui entraîne souvent une augmentation des coûts de production.

Les fabricants doivent équilibrer la précision souhaitée avec des considérations économiques, en sélectionnant les processus et outils d’usinage appropriés pour répondre à la fois aux contraintes de qualité et budgétaires.

Normes de tolérance courantes :

- ISO 2768 : norme de tolérance générale utilisée dans les dessins techniques pour les dimensions linéaires et les dimensions angulaires.

- ASME Y14.5 : norme de dimensionnement et de tolérancement géométrique qui définit un système de spécification et d’interprétation des tolérances dans les dessins techniques.

6. Tendances futures de l’usinage CNC

- Automatisation et robotique : elles peuvent aider au chargement des matériaux, à la surveillance des processus et à la réalisation de contrôles de qualité, rationalisant ainsi les opérations.

- Matériaux avancés : les composites et les alliages à haute résistance présentent des défis et des opportunités uniques pour l’usinage CNC. Les fabricants adaptent leurs processus et leurs équipements pour manipuler efficacement ces matériaux, garantissant ainsi la qualité et les performances tout en minimisant les déchets.

- Développements logiciels : les avancées dans les logiciels, en particulier les systèmes de CAO/FAO, rationalisent les processus de conception et d’usinage. Les solutions logicielles modernes permettent une meilleure simulation, une meilleure optimisation des trajectoires d’outils et des interfaces utilisateur améliorées, ce qui facilite la programmation et le contrôle des machines CNC par les opérateurs.

- Intégration de l’industrie 4.0 : les technologies de l’industrie 4.0 permettent la surveillance à distance des machines CNC, ce qui permet aux fabricants de suivre les performances, de diagnostiquer les problèmes et d’effectuer la maintenance de manière proactive. Cette capacité réduit le risque de pannes inattendues et minimise les interruptions de production.