Le moulage sous pression est essentiel pour créer des pièces métalliques complexes avec une grande précision et une grande qualité. Il est cependant sujet à des défauts qui pourraient compromettre le fonctionnement et l’intégrité du produit final. Il est essentiel que les fabricants comprennent ces défauts et leurs solutions pour améliorer la qualité et conserver un avantage concurrentiel.

Ce guide explore les défauts courants du moulage sous pression et les solutions pratiques pour les résoudre.

Défauts courants du moulage sous pression

Les défauts courants du moulage sous pression comprennent la porosité, les fermetures à froid, les bavures, le rétrécissement, les ratés et les cloques, chacun nécessitant des solutions spécifiques pour améliorer la qualité du produit et garantir l’intégrité des pièces moulées finales.

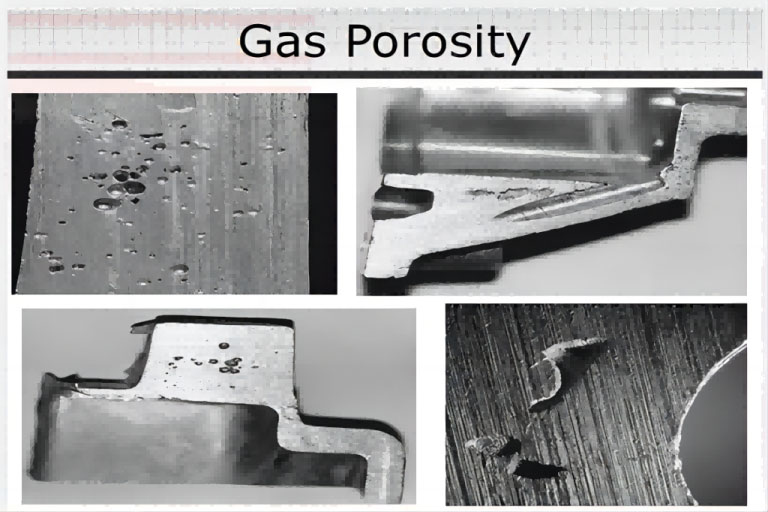

Porosité

La porosité, caractérisée par de petits vides ou trous dans le métal, est un défaut courant dans la coulée sous pression. Elle se produit lorsque du gaz est emprisonné dans le métal pendant la solidification. La porosité peut affaiblir l’intégrité structurelle et compromettre la qualité de surface.

Plusieurs approches ciblées peuvent être utilisées pour traiter efficacement la porosité.

- Optimiser les systèmes de vannes et d’évents : une conception et un placement appropriés des vannes et des évents garantissent une évacuation efficace des gaz, réduisant ainsi le risque de porosité.

- Coulée sous vide : l’utilisation de la coulée sous vide peut réduire considérablement les gaz emprisonnés.

- Contrôle des paramètres du processus : Maintenir une température et une pression optimales tout au long du processus de coulée pour minimiser le piégeage des gaz.

Froid Shuts

Les joints froids apparaissent sous forme de lignes ou de coutures sur la surface de la pièce moulée, résultant de la solidification prématurée du métal avant que la cavité du moule ne soit entièrement remplie. Ce défaut peut fragiliser la pièce et affecter son apparence.

Pour traiter efficacement les joints froids et garantir une finition sans faille, envisagez de mettre en œuvre ces solutions ciblées.

- Augmenter la température du moule : une température de moule plus élevée assure un meilleur écoulement du métal et réduit le risque de joints froids.

- Ajuster la vitesse et la pression d’injection : un contrôle approprié de ces paramètres permet d’obtenir un remplissage complet du moule sans solidification prématurée.

- Améliorations de la conception : Optimisez la conception du moule pour favoriser un écoulement régulier et continu du métal.

Flash

Les bavures sont des excès de matière qui apparaissent le long de la ligne de séparation ou autour des broches d’éjection, généralement causés par une pression d’injection élevée ou des moules usés. Bien qu’elles puissent être éliminées, elles ajoutent du temps et des coûts de traitement supplémentaires.

Pour réduire efficacement les bavures et améliorer l’efficacité, plusieurs solutions ciblées peuvent être mises en œuvre.

- Maintenir la pression d’injection : utiliser une pression d’injection appropriée pour éviter la formation d’excès de matière.

- Inspection régulière des moules : inspecter et réparer régulièrement les moules pour éviter l’usure qui peut conduire à des bavures.

- Moules usinés avec précision : utiliser des moules usinés avec précision de haute qualité pour réduire l’apparition de bavures.

Rétrécissement

Les défauts de retrait se manifestent sous forme de cavités ou de dépressions sur la surface de la pièce moulée, causées par la réduction du volume du métal lorsqu’il refroidit et se solidifie. Cela peut compromettre la précision dimensionnelle et la résistance de la pièce.

Pour atténuer les défauts de retrait et améliorer la qualité des pièces moulées, envisagez de mettre en œuvre ces solutions efficaces.

- Conception appropriée du moule : s’assurer que le moule permet une alimentation adéquate pendant la solidification pour compenser la réduction de volume.

- Utilisation de refroidisseurs : les refroidisseurs peuvent être utilisés pour contrôler la vitesse de refroidissement et minimiser le retrait.

- Système de distribution optimisé : concevez le système de distribution pour assurer un flux et une alimentation en métal constants.

Défaillances

Les défaillances se produisent lorsque le métal se solidifie avant de remplir complètement la cavité du moule, ce qui entraîne des pièces incomplètes. Ce défaut peut être dû à une température de coulée insuffisante, à une ventilation inadéquate du moule ou à une vitesse d’injection incorrecte.

Prenez en compte les stratégies pratiques suivantes pour gérer les erreurs et garantir un remplissage complet du moule.

- Augmenter la température de coulée : assurez-vous que le métal est à la bonne température pour un remplissage complet du moule.

- Ventilation adéquate du moule : une ventilation appropriée permet aux gaz de s’échapper, empêchant une solidification prématurée.

- Ajustez la vitesse et la pression d’injection : optimisez ces paramètres pour assurer un remplissage complet et cohérent du moule.

Cloques

Les cloques sont des zones surélevées sur la surface de la pièce moulée causées par des gaz ou des contaminants emprisonnés. Elles peuvent affecter la finition de surface et, dans certains cas, l’intégrité structurelle de la pièce.

Pour réduire efficacement l’apparition de cloques, plusieurs solutions ciblées peuvent être appliquées.

- Améliorer la ventilation du moule : Assurez-vous que le moule est correctement ventilé pour permettre aux gaz emprisonnés de s’échapper.

- Nettoyer les matières premières : Utilisez des matières premières propres et sèches pour éviter toute contamination.

- Contrôler les températures : Maintenez des températures optimales du moule et du métal pour réduire le risque de piégeage des gaz.

Solutions avancées et meilleures pratiques

Pour lutter efficacement contre les défauts de moulage sous pression, les fabricants doivent mettre en œuvre les meilleures pratiques suivantes :

- Entretien régulier des moules : Effectuez des inspections et un entretien de routine des moules pour éviter l’usure qui pourrait causer des défauts. Cela implique d’inspecter les fissures, l’usure et d’autres dommages qui pourraient avoir un impact sur les performances du moule.

- Contrôle du processus : Mettez en œuvre des systèmes de surveillance avancés pour réguler la température, la pression et d’autres paramètres cruciaux pendant le processus de moulage. Les systèmes automatisés peuvent fournir des commentaires et des ajustements en temps réel, garantissant une qualité constante.

- Formation et expertise : Assurez-vous que les opérateurs et les ingénieurs sont bien formés aux techniques de moulage sous pression et aux stratégies de prévention des défauts. La main-d’œuvre est tenue au courant des meilleures pratiques et technologies les plus récentes grâce à une formation continue.

- Assurance qualité : mettre en œuvre des mesures rigoureuses de contrôle qualité, notamment des essais non destructifs (END), pour détecter et traiter les défauts dès le début du cycle de production. Des techniques telles que l’inspection aux rayons X, les essais par ultrasons et l’inspection par ressuage peuvent aider à identifier les défauts qui ne sont pas visibles à l’œil nu.

Conclusion

Les défauts de moulage sous pression peuvent avoir un impact sur la qualité et les performances des pièces métalliques, mais avec les bonnes solutions et les meilleures pratiques, les fabricants peuvent minimiser ces problèmes. L’identification des causes des défauts et l’application de techniques avancées garantissent une qualité et une fiabilité élevées dans l’industrie.

L’entretien régulier des moules, le contrôle des processus, la formation et l’assurance qualité améliorent les opérations de moulage sous pression, améliorant la qualité des produits, réduisant les déchets et augmentant la satisfaction des clients.