Le soudage par points est un procédé largement utilisé dans la fabrication, en particulier dans les industries où les pièces métalliques doivent être assemblées avec précision et efficacité.

Cette méthode est essentielle dans des applications telles que l’automobile, l’électronique et l’aérospatiale, où des soudures de haute qualité sont nécessaires pour garantir l’intégrité structurelle et les performances.

Le soudage par points consiste à utiliser une résistance électrique pour chauffer les pièces métalliques au point de contact, ce qui les fait fondre et fusionner.

Malgré sa polyvalence, plusieurs facteurs doivent être pris en compte lors du soudage par points de pièces métalliques de précision pour garantir des résultats optimaux.

1. Sélection des matériaux

Le choix des matériaux est fondamental pour déterminer l’efficacité du soudage par points. Les métaux ont des propriétés uniques, telles que la conductivité, les points de fusion et les caractéristiques mécaniques, qui influencent la façon dont ils réagissent à la chaleur. Par exemple :

Acier : l’acier doux est le matériau le plus couramment utilisé pour le soudage par points en raison de son excellente conductivité et de sa soudabilité.

Aluminium : ce métal nécessite un contrôle plus précis des paramètres de soudage en raison de sa conductivité thermique élevée, ce qui peut rendre difficile la réalisation de soudures solides.

Acier inoxydable : l’acier inoxydable est souvent utilisé pour sa résistance à la corrosion, mais il peut nécessiter des niveaux de puissance plus élevés et plus de temps pour obtenir une fusion adéquate.

Alliages de cuivre : ces matériaux nécessitent encore plus de chaleur en raison de leur conductivité thermique élevée, ce qui nécessite un équipement de soudage spécialisé.

Le choix de la bonne combinaison de métal et d’alliage est essentiel pour obtenir des soudures solides, durables et homogènes dans les pièces de précision.

2. Épaisseur des matériaux

L’épaisseur du matériau à souder joue un rôle important dans le processus de soudage par points. Les matériaux plus épais nécessitent plus de chaleur et de pression, tandis que les matériaux plus fins peuvent être soudés avec moins de puissance.

Pour les pièces de précision, il est essentiel de s’assurer que l’épaisseur du matériau est uniforme et dans la limite de la capacité de soudage de la machine pour obtenir des résultats cohérents. Lors du soudage de plusieurs couches de métal, les réglages doivent être ajustés pour assurer une fusion adéquate sans endommager les pièces.

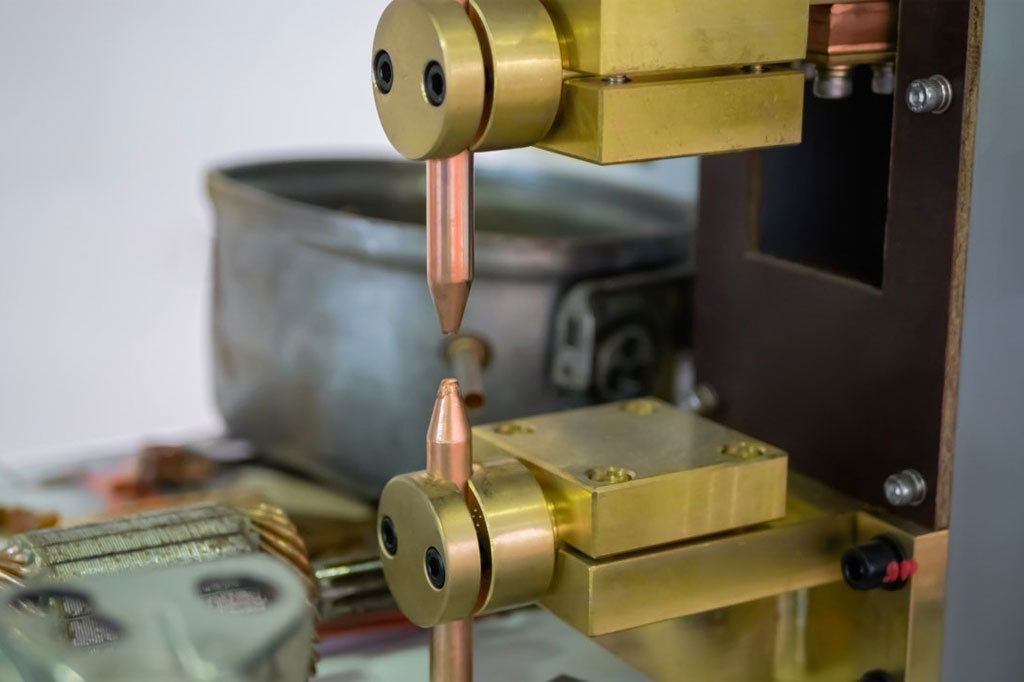

3. Sélection et entretien des électrodes

Les électrodes doivent avoir une géométrie de pointe appropriée pour créer une source de chaleur concentrée et efficace. Au fil du temps, les électrodes s’usent et leurs pointes peuvent se déformer ou se contaminer, ce qui peut affecter la qualité de la soudure.

Une inspection et un entretien réguliers des électrodes sont essentiels pour maintenir des soudures de haute qualité, en particulier dans les applications de précision.

4. Paramètres de soudage : temps, courant et pression

Les trois principaux paramètres du soudage par points (temps, courant et pression) doivent être optimisés pour chaque application spécifique afin de garantir une soudure de la plus haute qualité :

- Courant : le courant électrique doit être suffisant pour générer suffisamment de chaleur pour faire fondre et fusionner les matériaux. Un courant trop élevé peut provoquer une brûlure ou une déformation, tandis qu’un courant trop faible entraînera une soudure faible.

- Temps : la durée du cycle de soudage est tout aussi importante. Un temps excessif peut provoquer une accumulation excessive de chaleur, entraînant une déformation du matériau, tandis qu’un temps trop court peut entraîner une fusion incomplète.

- Pression : une pression adéquate assure un contact adéquat entre les pièces et les électrodes pendant le soudage des métaux, ce qui favorise une meilleure conduction thermique et une liaison plus solide. Une pression trop faible peut entraîner des joints fragiles, tandis qu’une pression excessive peut entraîner une déformation ou une brûlure du matériau.

Pour les applications de précision, un réglage précis de ces paramètres est nécessaire pour produire des soudures uniformes et très résistantes.

5. Gestion de la chaleur et refroidissement

La gestion de la chaleur pendant le processus de soudage par points est essentielle pour éviter de déformer ou d’endommager les pièces de précision. Une chaleur excessive peut entraîner une distorsion, ce qui est particulièrement problématique dans les pièces aux tolérances serrées.

Des systèmes de refroidissement efficaces dans la machine à souder, tels que des électrodes refroidies par eau et des circuits de refroidissement, sont nécessaires pour dissiper rapidement la chaleur et maintenir un environnement de soudage contrôlé.

Une bonne gestion de la chaleur est particulièrement importante lors du soudage de matériaux à points de fusion plus bas, comme l’aluminium, qui sont plus sujets à la surchauffe.

6. Répartition de la pression des électrodes

Une répartition uniforme de la pression est un facteur clé pour obtenir une soudure par points de haute qualité. Une pression inégale peut entraîner une fusion inadéquate, des soudures faibles ou des dommages potentiels aux matériaux.

Dans les applications de précision, il est essentiel de s’assurer que les électrodes sont correctement alignées et exercent une pression uniforme sur toute la surface des pièces métalliques à souder.

Cela peut être difficile lorsque l’on travaille avec des pièces aux géométries complexes ou aux bords fins, car la pression doit être répartie uniformément pour éviter toute déformation.

7. Alignement des pièces

Les pièces métalliques de précision ont souvent des tolérances serrées, et un alignement correct pendant le processus de soudage par points est essentiel pour garantir un placement précis des joints et éviter tout désalignement. Même de légers désalignements peuvent entraîner des soudures défectueuses ou une mauvaise fonctionnalité.

Les pièces doivent être solidement fixées et alignées pour éviter tout déplacement pendant le processus de soudage. Cela garantit que la soudure est placée exactement là où elle est nécessaire et que les pièces s’assemblent comme prévu.

8. Inspection après soudage et contrôle qualité

L’inspection après soudage est essentielle pour vérifier la résistance et la qualité de la soudure après le processus de soudage par points. Les inspections visuelles peuvent révéler des problèmes de surface tels que des marques de brûlure, un désalignement ou des points de soudure incohérents.

Des méthodes plus avancées, telles que les tests par ultrasons, l’inspection par rayons X et les tests de traction, peuvent être utilisées pour évaluer l’intégrité interne des soudures et garantir qu’elles répondent aux normes requises.

Pour les pièces de précision, des normes de contrôle de qualité élevées sont essentielles pour éviter les défauts qui pourraient compromettre le fonctionnement de la pièce.

9. Considérations environnementales

L’environnement dans lequel se déroule le processus de soudage par points peut influencer la qualité des soudures. Des facteurs tels que l’humidité, les fluctuations de température et la contamination peuvent avoir un impact sur l’efficacité du processus.

Par exemple, le soudage dans un environnement poussiéreux ou sale peut introduire des contaminants dans la zone de soudage, ce qui peut entraîner des joints faibles ou défectueux.

Le fait de s’assurer que l’opération de soudage se déroule dans un environnement propre et contrôlé peut contribuer à minimiser ces risques.

10. Automatisation et robotique

Pour le soudage de haute précision, l’automatisation et les systèmes robotisés sont souvent utilisés pour obtenir une meilleure cohérence, répétabilité et précision.

Les machines de soudage par points automatisées peuvent être programmées pour contrôler les paramètres de soudage avec précision, ce qui permet d’obtenir des soudures précises et de haute qualité, même sur des pièces complexes.

La robotique améliore la vitesse et la cohérence de la production, minimisant les erreurs humaines et augmentant l’efficacité globale de la fabrication de précision.