Le traitement thermique est un processus crucial dans le travail des métaux, conçu pour modifier les propriétés physiques et mécaniques du métal. Il joue un rôle essentiel dans les industries allant de l’automobile à l’aérospatiale, offrant la possibilité d’améliorer la dureté, la résistance, la ductilité et la ténacité.

Ce guide complet vous guidera à travers les subtilités du traitement thermique, y compris son objectif, les processus courants, les facteurs qui l’influencent, les métaux de traitement thermique, le contrôle de la qualité, les défauts et les solutions et les technologies émergentes.

1. Objectif du traitement thermique

L’objectif du traitement thermique varie en fonction du résultat souhaité, qu’il s’agisse d’augmenter la résistance, d’améliorer la ductilité, de soulager les contraintes internes ou d’améliorer l’usinabilité. À la base, le traitement thermique consiste à élever le métal à une température critique, à le maintenir à cette température pendant une période spécifiée, puis à le refroidir.

- Amélioration des propriétés mécaniques : les métaux sont traités pour améliorer leur résistance, leur dureté et leur ténacité afin de répondre aux exigences d’applications spécifiques.

- Réduction des contraintes internes : le traitement thermique peut soulager les contraintes accumulées au cours de processus tels que le forgeage ou l’usinage, empêchant les fissures ou le gauchissement.

- Augmentation de l’usinabilité : certains traitements thermiques rendent les métaux plus mous ou plus ductiles, ce qui permet de les usiner ou de les former plus facilement.

2. Procédés de traitement thermique

Plusieurs méthodes de traitement thermique sont utilisées pour obtenir différentes propriétés mécaniques. Vous trouverez ci-dessous les quatre procédés de traitement thermique les plus courants :

2.1 Recuit

Le recuit est un procédé de traitement thermique conçu pour adoucir les métaux, améliorer la ductilité et soulager les contraintes internes causées par des processus mécaniques antérieurs, tels que le laminage ou le forgeage. Tout d’abord, le métal est chauffé à une température spécifique (généralement inférieure à son point de fusion), puis refroidi lentement dans un environnement contrôlé.

Cela permet à la microstructure du métal de se transformer en un état plus stable et plus raffiné, souvent avec des grains plus gros, ce qui le rend plus facile à usiner ou à façonner. Le recuit est couramment utilisé dans les aciers au carbone, le cuivre et les alliages d’aluminium.

2.2 Trempe

La trempe consiste à refroidir rapidement un métal chauffé pour le bloquer dans une phase spécifique du matériau, ce qui entraîne souvent une augmentation de la dureté et de la résistance. Le métal est d’abord chauffé à haute température pour modifier sa structure cristalline. Ensuite, le métal est rapidement refroidi à l’aide d’eau, d’huile ou d’autres agents de trempe, piégeant le matériau dans une phase plus dure mais plus cassante, comme la martensite dans les aciers.

Cependant, un refroidissement rapide peut induire des contraintes internes et parfois entraîner une fragilité, ce qui nécessite souvent des processus de traitement thermique supplémentaires comme la trempe.

2.3 Trempe

Le but de la trempe est de réduire la fragilité et les contraintes internes induites par la trempe, tout en conservant une grande partie de la dureté accrue. Elle est souvent effectuée après la trempe, le métal est réchauffé à une température plus basse, maintenu pendant une durée déterminée, puis refroidi lentement.

Ce processus est couramment appliqué aux aciers à haute teneur en carbone et aux alliages pour produire des composants résistants à l’usure, tels que des ressorts, des couteaux et des outils.

2.4 Normalisation

La normalisation est un processus de traitement thermique couramment appliqué aux métaux ferreux pour améliorer les propriétés mécaniques telles que la résistance et la ténacité. Dans ce processus, le métal est chauffé à une température supérieure à son point critique, puis refroidi à l’air. Cette vitesse de refroidissement est plus lente que la trempe mais plus rapide que le recuit, produisant une structure de grain plus uniforme avec des propriétés mécaniques améliorées.

La normalisation est généralement utilisée dans les composants structurels tels que les poutres et les pièces forgées, car elle offre une meilleure ténacité et une meilleure ductilité que le recuit.

3. Facteurs clés affectant le traitement thermique

Les facteurs clés affectant le traitement thermique comprennent la composition du matériau, la vitesse de chauffage et de refroidissement, le temps à température et le contrôle de l’atmosphère.

3.1 Composition du matériau

La composition du métal influence considérablement la façon dont il réagit au traitement thermique. Par exemple, la teneur en carbone de l’acier détermine la dureté atteignable par trempe, tandis que les éléments d’alliage comme le chrome et le vanadium ont un impact sur la trempabilité et la résistance à la corrosion.

3.2 Vitesses de chauffage et de refroidissement

La vitesse à laquelle le métal est chauffé et refroidi affecte le résultat du traitement thermique. Un taux de refroidissement lent lors du recuit peut entraîner un ramollissement, tandis qu’un refroidissement rapide lors de la trempe crée une structure plus dure et plus cassante. Le fluide de refroidissement, qu’il s’agisse d’air, d’huile ou d’eau, joue également un rôle dans le contrôle de ces taux.

3.3 Temps à température

La durée pendant laquelle le métal est maintenu à une température spécifique détermine l’ampleur des changements structurels. Par exemple, un temps insuffisant à température peut entraîner une transformation incomplète pendant le recuit ou la trempe.

3.4 Contrôle de l’atmosphère

Pendant le traitement thermique, l’environnement dans lequel le processus se déroule peut avoir un impact significatif sur le résultat. Dans une atmosphère réactive, l’oxygène et d’autres gaz peuvent provoquer une oxydation, un entartrage ou une décarburation. Les atmosphères protectrices, telles que les gaz inertes ou les conditions de vide, empêchent ces réactions et aident à maintenir l’intégrité et la qualité de surface du métal.

4. Traitement thermique de métaux spécifiques

Différents métaux et alliages réagissent de manière unique aux processus de traitement thermique, affectant leur résistance, leur dureté, leur ductilité et leurs performances globales dans diverses applications. La section suivante met en évidence la manière dont les métaux spécifiques sont traités et leurs propriétés résultantes.

4.1 Acier au carbone

La teneur élevée en carbone de l’acier au carbone le rend particulièrement sensible au traitement thermique. Des techniques telles que la trempe et le revenu sont fréquemment utilisées pour améliorer la dureté et la résistance, tandis que le recuit peut améliorer l’usinabilité et la ductilité. La normalisation est également utilisée pour affiner la structure du grain dans les composants structurels.

4.2 Acier allié

Les aciers alliés contiennent des éléments supplémentaires comme le chrome, le molybdène et le vanadium, qui améliorent la trempabilité, la résistance à la corrosion et la résistance à l’usure. Les processus de traitement thermique tels que la trempe et le revenu sont adaptés pour optimiser ces propriétés, ce qui rend les aciers alliés adaptés aux applications exigeantes telles que les composants aérospatiaux et les outils de coupe.

4.3 Alliages d’aluminium

Les alliages d’aluminium sont généralement traités thermiquement par des processus tels que le traitement thermique en solution et le vieillissement. Ces traitements améliorent la résistance et la résistance à la corrosion en créant des précipités qui renforcent le matériau. Cependant, l’aluminium ne peut pas être durci par trempe de la même manière que les aciers, donc différentes techniques sont appliquées pour obtenir les résultats souhaités.

4.4 Alliages de titane

Les processus de traitement thermique tels que le recuit, le soulagement des contraintes et le vieillissement sont utilisés pour optimiser l’excellent rapport résistance/poids et les propriétés de résistance à la corrosion des alliages de titane pour les applications aérospatiales, médicales et de traitement chimique. Un contrôle minutieux de la température et de l’atmosphère est essentiel pour éviter la contamination ou l’oxydation.

4.5 Alliages de cuivre

Les alliages de cuivre, tels que le laiton et le bronze, sont souvent recuits pour améliorer leur formabilité et leur ductilité. Contrairement aux métaux ferreux, les alliages de cuivre ne répondent pas bien à la trempe, car ils deviennent mous plutôt que durs. Le recuit et le refroidissement contrôlé sont préférés pour améliorer la malléabilité sans compromettre la conductivité électrique ou thermique.

5. Contrôle qualité et tests

Il est essentiel de garantir la qualité des métaux traités thermiquement pour leurs performances dans les applications critiques. Plusieurs méthodes de test sont utilisées pour évaluer la dureté, la microstructure et les défauts internes.

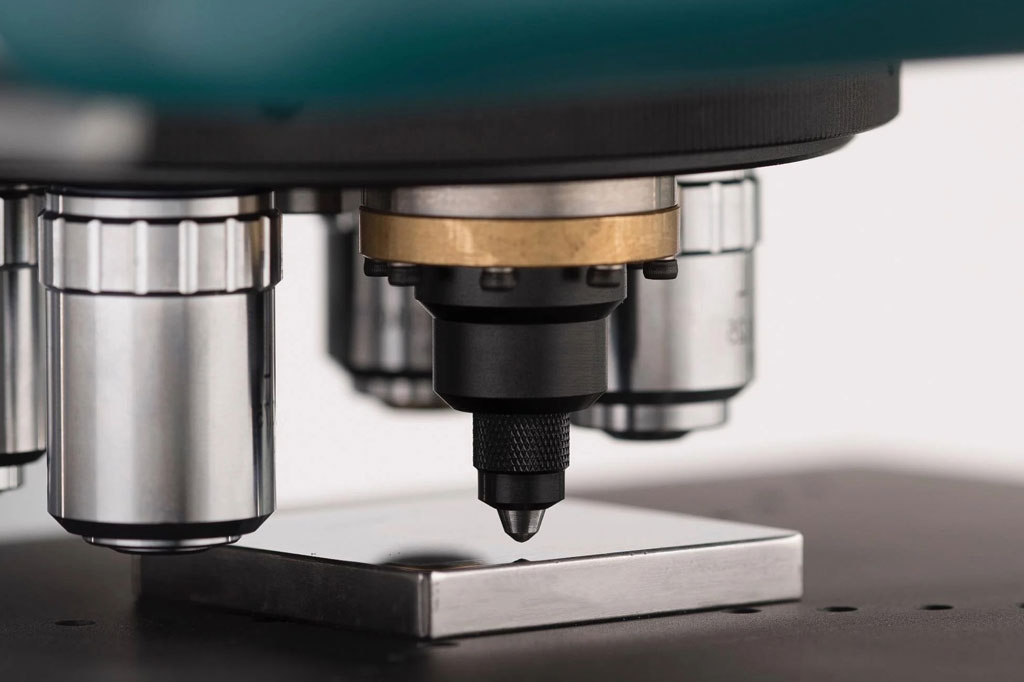

5.1 Méthodes d’essai de dureté

Les tests de dureté sont essentiels pour évaluer le succès du traitement thermique. Les méthodes de test de dureté courantes comprennent les tests Rockwell, Brinell et Vickers, qui utilisent chacun des techniques et des charges différentes pour évaluer les niveaux de dureté des métaux.

- Rockwell : mesure la profondeur de pénétration sous une charge standardisée, idéale pour tester des métaux comme l’acier et l’aluminium.

- Brinell : utilise un pénétrateur à bille de grande taille pour mesurer la dureté, couramment utilisé pour les métaux plus tendres comme les alliages de cuivre.

- Vickers : implique un pénétrateur en diamant et est utilisé pour des mesures de dureté précises, adaptées aux matériaux minces ou aux formes complexes.

5.2 Examen de la microstructure

L’examen de la microstructure consiste à analyser la structure du grain, les phases et les défauts du métal à l’aide d’un microscope optique ou électronique. Cette analyse permet de vérifier si le processus de traitement thermique a atteint les transformations de phase et la distribution granulométrique souhaitées.

5.3 Techniques de contrôle non destructif

Les techniques de contrôle non destructif (CND), telles que les tests par ultrasons et aux rayons X, sont utilisées pour détecter les défauts internes tels que les fissures ou les vides sans endommager le composant. Ces méthodes sont essentielles pour garantir l’intégrité des métaux traités thermiquement utilisés dans des applications critiques telles que les pièces aérospatiales et automobiles.

5.4 Analyse métallographique

L’analyse métallographique consiste à préparer un échantillon du métal traité thermiquement pour un examen microscopique. En étudiant la surface polie et gravée, les ingénieurs peuvent évaluer les effets du traitement thermique sur la microstructure du matériau et identifier les défauts ou irrégularités.

6. Défauts courants et solutions

Le traitement thermique peut introduire des défauts s’il n’est pas correctement contrôlé. Il est essentiel de comprendre ces défauts et leurs causes pour mettre en œuvre des mesures correctives.

6.1 Distorsion et gauchissement

La distorsion se produit lorsque différentes parties d’un composant métallique se dilatent ou se contractent à des vitesses différentes pendant le chauffage et le refroidissement. Ce problème peut être atténué en chauffant uniformément le métal et en utilisant un dispositif de fixation approprié pendant le processus.

6.2 Fissuration

La fissuration peut résulter d’un refroidissement rapide pendant la trempe, en particulier dans les matériaux à forte teneur en carbone. Le préchauffage et le post-chauffage peuvent aider à réduire la contrainte thermique et à prévenir la fissuration.

6.3 Transformation incomplète

Si le métal n’est pas chauffé à une température suffisante ou refroidi trop lentement, il peut subir une transformation de phase incomplète. Cela peut entraîner une dureté et une résistance inférieures à celles attendues. Un contrôle précis de la température et du temps peut éviter ce problème.

7. Technologies émergentes en matière de traitement thermique

Les progrès de la technologie de traitement thermique offrent des méthodes plus efficaces et plus précises pour traiter les métaux.

7.1 Chauffage par induction

Le chauffage par induction utilise des champs électromagnétiques pour chauffer rapidement la surface d’un métal. Cette technique est économe en énergie et permet un contrôle précis du processus de chauffage, ce qui la rend idéale pour le traitement thermique localisé.

7.2 Traitement thermique sous vide

Le traitement thermique sous vide consiste à chauffer les métaux sous vide pour éviter l’oxydation ou la contamination. Cette technique est particulièrement bénéfique pour les métaux comme le titane ou les aciers fortement alliés, où une finition de surface propre est essentielle. Le traitement thermique sous vide offre également un contrôle précis des taux de refroidissement.

7.3 Innovations dans les milieux de trempe

De nouveaux milieux de trempe, notamment des solutions et des gaz à base de polymères, sont en cours de développement pour permettre des vitesses de refroidissement mieux contrôlées et réduire le risque de défauts tels que la fissuration ou le gauchissement. Ces innovations permettent une meilleure personnalisation des processus de traitement thermique pour différents métaux.