Moulage sous Pression du Aluminium

- Notre service de moulage sous pression en aluminium fournit des pièces légères, résistantes à la corrosion et de précision, garantissant une qualité élevée et une rentabilité pour diverses applications.

- Nous proposons des solutions sur mesure pour répondre aux exigences spécifiques des clients, en garantissant que chaque pièce est conçue et fabriquée selon des spécifications exactes.

- Excellente précision dimensionnelle (± 0,1 mm à ± 0,2 mm)

- Diversité des matériaux en alliage d'aluminium

- divers traitements de surface

- Rentabilité pour les grandes pièces

- Polyvalence des applications

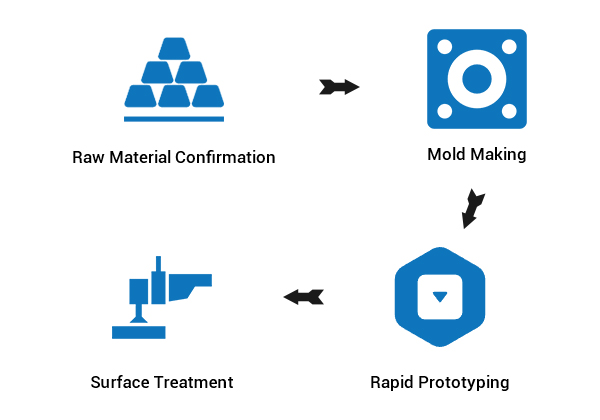

Procédé de moulage sous pression de l'aluminium

Le processus de moulage sous pression de l’aluminium comprend la confirmation du matériau, la fabrication de moules, le prototypage rapide et les traitements de surface pour garantir des pièces de haute qualité et durables.

Confirmation de la matière première

Assurez la qualité et l'adéquation des alliages d'aluminium pour le processus de moulage sous pression par une inspection et des tests approfondis.

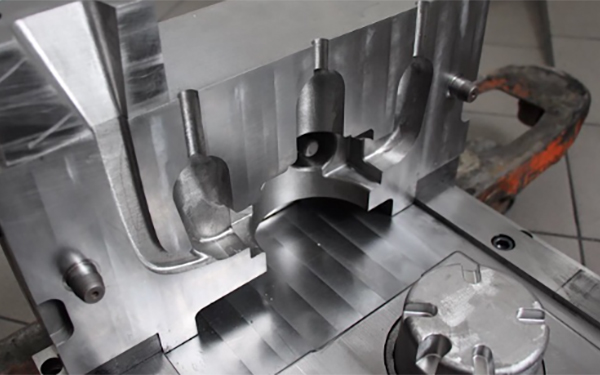

Fabrication de moules

Créez des moules précis en utilisant des techniques avancées pour façonner des pièces en aluminium avec précision, garantissant ainsi la stabilité dimensionnelle et la cohérence.

Prototypage rapide

Produisez rapidement des prototypes initiaux pour valider la conception et la fonctionnalité, permettant des ajustements avant la production à grande échelle.

Traitement de surface

Appliquez des traitements tels que le polissage, la peinture ou l’anodisation pour améliorer l’esthétique, la durabilité et la résistance à la corrosion des pièces finales en aluminium.

Méthodes de moulage sous pression de l'aluminium

Découvrez six méthodes de moulage sous pression de l’aluminium, chacune offrant des avantages uniques et des plages de précision pour diverses applications.

Moulage sous pression d'aluminium

La haute pression force l'aluminium en fusion à pénétrer dans un moule en acier, produisant des formes précises et complexes. Cette méthode offre une excellente précision dimensionnelle, généralement comprise entre ±0,076 mm et ±0,178 mm, idéale pour la production en grande série de composants en aluminium complexes.

Moulage sous pression d'aluminium à basse pression

L'aluminium fondu est doucement poussé dans le moule à basse pression. Ce procédé garantit des pièces en aluminium de haute qualité avec une précision dimensionnelle allant de ±0,10 mm à ±0,25 mm, ce qui le rend adapté aux composants structurels nécessitant une certaine régularité.

Coulée sous pression en aluminium par gravité

Utilise la gravité pour remplir les moules avec de l'aluminium fondu, produisant ainsi des pièces solides et durables. La précision dimensionnelle varie de ±0,15 mm à ±0,25 mm, ce qui convient à la production de volumes moyens où la résistance mécanique et la stabilité sont essentielles.

Coulée sous vide d'aluminium

Cette méthode utilise le vide pour aspirer l'aluminium fondu dans le moule, réduisant ainsi la porosité du gaz et améliorant la qualité des pièces. La précision dimensionnelle varie de ±0,05 mm à ±0,13 mm, idéale pour les composants à haute intégrité nécessitant des tolérances précises.

Coulée d'aluminium par pressage

Combine le moulage et le forgeage, où l'aluminium fondu est solidifié sous pression dans le moule. Ce procédé permet d'obtenir des pièces à haute densité avec une précision dimensionnelle de ±0,075 mm à ±0,125 mm, adaptées aux applications critiques à haute résistance.

Moulage sous pression en aluminium semi-solide

Il s'agit d'injecter de l'aluminium semi-solide dans une matrice, ce qui offre une précision accrue et une porosité réduite. La précision dimensionnelle varie généralement de ±0,04 mm à ±0,10 mm, ce qui la rend idéale pour les formes complexes avec des exigences de tolérance strictes.

Modèle d'alliages d'aluminium

La section du modèle des alliages d’aluminium couvre divers alliages, leurs compositions, leurs points de fusion et leurs applications, notamment A380, A356, ADC12 (A383), A360, A390 et A413.

A380

- Composition : Aluminium, Silicium (8,5%), Fer (0,9%), Cuivre (3,5%), Zinc (3%), Magnésium (0,1%).

- Point de fusion : 566°C.

- Application : Pièces automobiles, biens de consommation, supports de moteur, rotors.

A356

- Composition : Aluminium, Silicium (7%), Magnésium (0,3%), Fer (0,2%), Cuivre (0,1%), Manganèse (0,1%).

- Point de fusion : 570°C.

- Application : aéronautique, roues et structures automobiles.

ADC12 (A383)

- Composition : Aluminium, Silicium (10,5%), Cuivre (2%), Zinc (3%), Fer (0,9%), Magnésium (0,1%).

- Point de fusion : 577°C.

- Application : Boîtiers électroniques, dissipateurs thermiques, composants complexes

A360

- Composition : Aluminium, Silicium (9%), Magnésium (0,5%), Cuivre (0,6%), Fer (0,6%), Zinc (0,5%).

- Point de fusion : 566°C.

- Application : composants de moteur, pièces automobiles hautes performances.

A390

- Composition : Aluminium, Silicium (17%), Cuivre (4,5%), Magnésium (0,5%), Zinc (0,5%), Fer (0,1%).

- Point de fusion : 595°C.

- Application : Pistons de moteur, culasses, composants à forte usure.

A413

- Composition : Aluminium, Silicium (12%), Magnésium (0,1%), Cuivre (0,1%), Fer (0,6%).

- Point de fusion : 573°C.

- Application : composants hydrauliques, pièces de systèmes de refroidissement.

Traitement de surface

Nos pièces moulées sous pression en aluminium sont dotées de divers traitements de surface, chacun conçu pour améliorer la résistance à la corrosion, la durabilité, l’esthétique ou la conductivité.

Anodisation

Forme une couche d'oxyde durable et résistante à la corrosion sur l'aluminium, améliorant la dureté de la surface et permettant la teinture des couleurs pour améliorer l'esthétique et la durabilité.

Anodisation dure

Semblable à l’anodisation, il crée une couche d’oxyde plus épaisse et plus dure, offrant une résistance supérieure à l’usure et à l’abrasion pour les applications à fortes contraintes.

Peinture

Il s'agit d'appliquer des revêtements liquides ou en poudre sur des surfaces en aluminium, améliorant l'esthétique et offrant une protection contre la corrosion avec diverses options de couleurs et de finitions.

Revêtement de conversion au chromate

Crée une couche protectrice résistante à la corrosion sur l'aluminium, améliorant l'adhérence de la peinture et fournissant une surface conductrice pour les applications électriques.

Polissage électrolytique

Lisse et illumine les surfaces en aluminium en enlevant une fine couche de matériau, améliorant ainsi l'apparence et la résistance à la corrosion et à l'usure.

Passivation

Élimine les contaminants de surface et forme une couche d’oxyde protectrice sur l’aluminium, augmentant la résistance à la corrosion sans altérer de manière significative son apparence.

Revêtement en poudre

Applique de la poudre sèche sur l'aluminium, durcit sous l'effet de la chaleur, formant une couche protectrice durable avec résistance à la corrosion, améliorant l'esthétique avec différentes couleurs et finitions.

Sablage

Propulse les matériaux abrasifs à grande vitesse sur l'aluminium, éliminant ainsi les contaminants et les revêtements. Nettoie, prépare la surface, améliore la rugosité et l'adhérence, créant une finition mate uniforme.

Nos projets de moulage sous pression d'aluminium

Questions fréquentes

Quelle est la précision dimensionnelle typique des pièces moulées sous pression de précision en aluminium ?

La précision dimensionnelle typique des pièces moulées sous pression en aluminium est de ±0,1 % de la dimension nominale, avec un minimum de ±0,004 pouce (±0,1 mm). Les dimensions des trous peuvent être précises jusqu’à ±0,002 pouce (±0,05 mm) pour des diamètres allant jusqu’à 1 pouce (25,4 mm).

En quoi le moulage sous pression de l’aluminium se compare-t-il aux autres méthodes de moulage ?

Par rapport au moulage au sable ou au moulage par cire perdue, le moulage sous pression de l’aluminium offre une plus grande précision, des vitesses de production plus rapides, des finitions de surface supérieures et la capacité de créer des composants plus complexes et à parois minces.

Quelle est la différence entre le moulage sous pression en aluminium A356 et le moulage sous pression en aluminium A380 ?

L’aluminium A356 est reconnu pour ses propriétés mécaniques supérieures et sa résistance à la corrosion, ce qui le rend idéal pour les applications à haute résistance. L’aluminium A380 offre un bon équilibre entre résistance, conductivité thermique et fluidité, idéal pour les pièces complexes et dimensionnellement stables.

Quelles sont les tendances actuelles dans l’industrie du moulage sous pression de l’aluminium ?

Les tendances actuelles comprennent l’utilisation croissante d’alliages d’aluminium légers dans les secteurs de l’automobile et de l’aérospatiale, les progrès de la technologie de moulage sous pression pour une meilleure précision et efficacité, et l’accent mis sur la durabilité et le recyclage.

Quelles mesures de contrôle de qualité garantissent les normes pour les pièces moulées sous pression en aluminium sur mesure ?

Les mesures de contrôle de la qualité comprennent des inspections détaillées, des contrôles de précision dimensionnelle (inspections CMM), des évaluations de la finition de surface (inspections visuelles et tactiles) et des tests de propriétés mécaniques (résistance à la traction, dureté et tests d’impact) pour garantir que les pièces finales répondent à toutes les spécifications et normes.

Quel est le délai de livraison typique pour les pièces produites par une fonderie de moulage sous pression en aluminium ?

Les délais de fabrication peuvent varier en fonction de la complexité de la pièce, de la conception du moule et du volume de production. Les délais de fabrication varient souvent de quelques semaines à plusieurs mois, selon les besoins particuliers du projet.