Moulage sous Pression du Cuivre

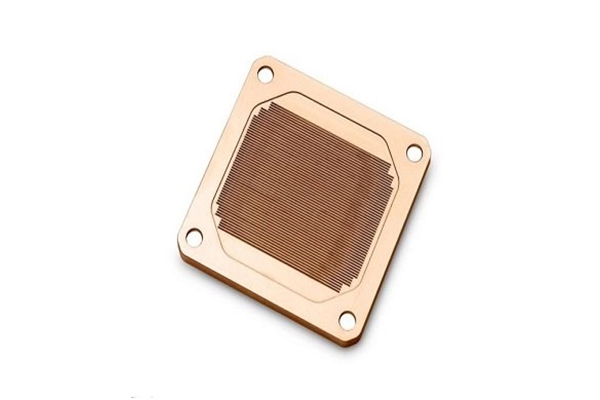

- Notre procédé de moulage sous pression du cuivre permet la production de grandes pièces en cuivre de haute précision, indépendamment du matériau, de la géométrie ou de la limitation de l'épaisseur de la parois.

- Cette méthode offre une excellente qualité de surface, rendant souvent inutiles les processus de finition supplémentaires.

- Haute précision et cohérence

- Méthodes de moulage sous pression polyvalentes

- Fabrication rentable

- Finitions de surface avancées

- Personnalisation et flexibilité

- Assistance et services complets

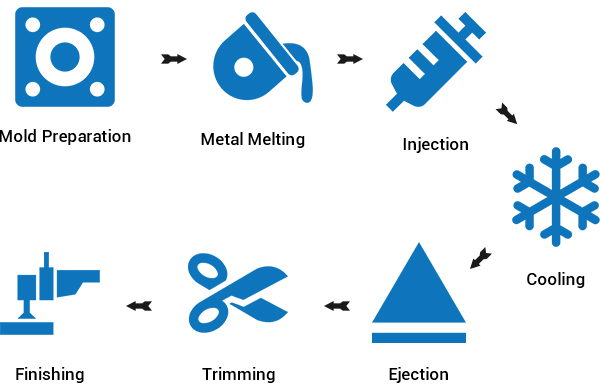

Procédé de moulage sous pression du cuivre

Notre processus de moulage sous pression du cuivre implique le préchauffage des moules, la fusion et l’injection du cuivre, la solidification et l’éjection minutieuse, suivies d’un rognage et d’un polissage pour une haute précision.

Préparation du moule

Concevez et créez le moule, préchauffez-le à 200-300°C, en assurant un alignement correct pour une coulée précise et un choc thermique réduit.

Fusion et injection

Faire fondre l'alliage de cuivre à 1 085 °C et injecter le métal en fusion dans un moule préchauffé sous haute pression (10-175 MPa) pour un façonnage précis.

Solidification et éjection

Refroidissez la pièce moulée dans le moule, solidifiez-la pendant 5 à 20 secondes, ouvrez le moule et éjectez soigneusement la pièce moulée solidifiée.

Découpe et finition

Coupez l'excédent de matériau, meulez et polissez pour obtenir la finition de surface souhaitée et inspectez les défauts, en garantissant une précision dimensionnelle de ± 0,005 pouce.

Méthodes de moulage sous pression du cuivre

Les méthodes de moulage sous pression du cuivre comprennent la haute pression, la basse pression, la chambre froide, la gravité, la centrifugeuse et le vide, chacune présentant des avantages et des applications uniques.

Coulée sous pression de cuivre

- Idéal pour : Formes complexes avec des tolérances serrées.

- Avantages : Haute précision dimensionnelle, finition de surface lisse.

- Inconvénients : Augmentation des dépenses d’équipement et d’exploitation.

Coulée sous pression de cuivre à basse pression

- Idéal pour : les composants structurels nécessitant une résistance élevée.

- Avantages : Meilleur contrôle du remplissage, porosité réduite, propriétés mécaniques améliorées.

- Inconvénients : Processus plus lent par rapport aux méthodes à haute pression.

Moulage sous pression en cuivre à chambre froide

- Idéal pour : les métaux à point de fusion élevé, les pièces précises et complexes.

- Avantages : Adapté au cuivre, la haute pression permet des détails complexes.

- Inconvénients : Temps de cycle plus lents en raison du processus de louche.

Coulée sous pression du cuivre par gravité

- Idéal pour : les grandes pièces simples avec de bonnes propriétés mécaniques.

- Avantages : Économique, adapté aux détails moins complexes.

- Inconvénients : Moins adapté aux formes complexes.

Coulée centrifuge sous pression de cuivre

- Idéal pour : les pièces cylindriques comme les tuyaux et les bagues.

- Avantages : Pièces à haute densité, structure à grains fins, défauts minimes.

- Inconvénients : Limité aux formes cylindriques.

Coulée sous vide de cuivre

- Idéal pour : Composants de haute qualité nécessitant un minimum de défauts.

- Avantages : Porosité grandement minimisée, densité améliorée et propriétés mécaniques supérieures.

- Inconvénients : Augmentation des coûts d’équipement et d’exploitation.

Types d'alliages de cuivre disponibles

Les types d’alliages de cuivre comprennent le laiton, le bronze, le cuivre au béryllium, le bronze au silicium, le CuNi et le bronze d’aluminium, chacun ayant des propriétés et des utilisations uniques.

Laiton (alliages cuivre-zinc)

- Modèles : C36000, C37700.

- Composition : Cu 60-63%, Zn 35-37%, Pb 2,5-3,7%.

- Caractéristiques : Excellente usinabilité, résistance modérée, bonne résistance à la corrosion.

- Applications : Raccords de plomberie, connecteurs électriques, instruments de précision.

Bronze (alliages cuivre-étain)

- Modèles : C93200, C95400.

- Composition : Cu 81-85 %, Sn 6,3-7,5 %, Pb 6,0-8,0 %.

- Caractéristiques : Haute résistance à l'usure, bonne usinabilité, excellente capacité de charge.

- Applications : Roulements, bagues, pièces d'engrenages.

Cuivre-béryllium (alliages cuivre-béryllium)

- Modèles : C17200, C17500.

- Composition : Cu 97,9 %, Be 1,8-2,0 %, Co 0,2 %.

- Caractéristiques : Haute résistance et dureté, bonne conductivité thermique et électrique, anti-étincelles.

- Applications : composants aérospatiaux, outils anti-étincelles, connecteurs électroniques.

Bronze au silicium (alliages cuivre-silicium)

- Modèles : C65500, C64200.

- Composition : Cu 96 %, Si 2,8-3,8 %, Mn 1,5 %.

- Caractéristiques : Excellente résistance à la corrosion, haute résistance, bonne soudabilité.

- Applications : matériel marin, équipement de traitement chimique, composants de pompes et de vannes.

CuNi (alliages cuivre-nickel)

- Modèles : C70600, C71500.

- Composition : Cu 69,5-70,5 %, Ni 29-30 %, Fe 0,4-0,8 %.

- Caractéristiques : Excellente résistance à la corrosion dans l'eau de mer, bonne résistance et ductilité, résistant au bioencrassement.

- Applications : Ingénierie marine et offshore, échangeurs de chaleur, usines de dessalement.

Bronze d'aluminium (alliages cuivre-aluminium)

- Modèles : C95400, C95500.

- Composition : Cu 83,0-87,0 %, Al 10,0-11,5 %, Fe 3,0-5,0 %.

- Caractéristiques : Haute résistance et dureté, excellente résistance à l'usure et à la corrosion, bonne conductivité thermique.

- Applications : Roulements robustes, plaques d'usure, hélices marines.

Avantages et inconvénients du moulage sous pression du cuivre

Explorer les avantages et les limites du moulage sous pression du cuivre pour les applications industrielles afin de déterminer son adéquation à votre projet.

Avantages

- Haute précision et cohérence.

- Pièces de formes complexes manufacturables.

- Production à grande échelle.

- Méthode de production efficace.

- Composants solides et durables.

- Convient à diverses applications industrielles.

Inconvénients

- Génère facilement de la porosité.

- Durée de vie de la matrice courte.

- Processus complexe.

- Flexibilité de conception limitée.

- Ne convient pas à la production en faible volume.

Nos projets de moulage sous pression de cuivre

Options de traitements de surface

Les pièces moulées sous pression en cuivre finies peuvent recevoir divers traitements de surface pour une durabilité, une esthétique et des performances améliorées.

- Passivation

- Sablage

- Revêtement en poudre

- Polissage

- Traitement thermique

- Placage

- Anodisation

- Revêtement par conversion chimique

Questions fréquentes

Quelles applications bénéficient du procédé de moulage sous pression du laiton ?

Les applications bénéficiant du processus de moulage sous pression du laiton comprennent les appareils de plomberie, les composants électriques et les pièces automobiles, où la durabilité et la précision sont cruciales.

Quelles industries bénéficient du moulage sous pression de rotors en cuivre ?

Des industries telles que l’automobile, les machines industrielles et les secteurs de l’énergie bénéficient du moulage sous pression de rotors en cuivre en raison de son efficacité, de sa durabilité et des performances améliorées du moteur.

Qu'est-ce que le moulage par gravité du laiton ?

Le moulage sous pression du laiton consiste à verser du laiton fondu dans un moule par gravité. Cette méthode permet de produire des pièces de haute qualité, détaillées et dotées d’une excellente résistance et d’une excellente finition de surface, adaptées à diverses applications industrielles et décoratives.

Quelle est la rentabilité du moulage sous pression en laiton ?

Le moulage sous pression en laiton est rentable pour la production en grande série. Il offre une grande précision et un minimum de déchets, ce qui en fait un choix économique pour la fabrication de pièces détaillées.

Pourquoi choisir le moulage sous pression en laiton ou le moulage sous pression en bronze ?

Choisissez le moulage sous pression en laiton pour les pièces électriques et de plomberie en raison de sa résistance et de sa conductivité. Optez pour le moulage sous pression en bronze pour les composants nécessitant une résistance élevée à la corrosion et une grande durabilité, comme les applications marines et industrielles.

Quels sont les avantages du processus de moulage sous pression du cuivre ?

Le procédé de moulage sous pression du cuivre offre une résistance élevée, une excellente conductivité thermique et électrique et une précision exceptionnelle. Il est idéal pour produire des composants complexes et durables utilisés dans diverses industries.