La soldadura es un proceso crucial en muchos procesos de fabricación y manufactura. Sin embargo, el proceso de soldadura no termina cuando se apaga el soplete.

La calidad y el rendimiento de una estructura o componente soldado a menudo dependen de una serie de procesos posteriores a la soldadura que mejoran la resistencia, la apariencia y la longevidad.

Este artículo explora la importancia de los procesos posteriores a la soldadura, las diversas técnicas empleadas y su impacto en la calidad general de los productos soldados.

Importancia de los procesos posteriores a la soldadura

Control de calidad: los procesos posteriores a la soldadura ayudan a identificar defectos o debilidades que pueden no ser visibles inmediatamente después de la fabricación de la soldadura de metal.

- Mejora de las propiedades mecánicas: algunos procesos de soldadura pueden alterar la microestructura del material soldado, lo que puede afectar sus propiedades mecánicas. Los tratamientos posteriores a la soldadura pueden ayudar a restaurar o mejorar estas propiedades, lo que garantiza que la unión soldada cumpla con las especificaciones requeridas.

- Resistencia a la corrosión: las áreas soldadas pueden ser más susceptibles a la corrosión debido a cambios en la estructura del material o la introducción de contaminantes durante la soldadura. Los procesos posteriores a la soldadura pueden ayudar a mejorar la resistencia a la corrosión de estas uniones.

- Calidad estética: para aplicaciones en las que la apariencia es importante, como en la metalistería arquitectónica o decorativa, los procesos posteriores a la soldadura pueden mejorar la calidad visual del producto terminado.

Procesos comunes posteriores a la soldadura

Se pueden emplear varios procesos posteriores a la soldadura, según el tipo de soldadura, el material y la aplicación prevista.

1. Limpieza posterior a la soldadura

La soldadura genera diversos contaminantes, como escoria, salpicaduras y oxidación, que pueden afectar negativamente la apariencia y la integridad de la soldadura si no se tratan. La limpieza de la unión soldada es esencial para eliminar estas impurezas y preparar la soldadura para procesos posteriores, como el recubrimiento o la pintura.

a. Limpieza mecánica

Los métodos de limpieza mecánica, como el pulido, el cepillado o el lijado, eliminan la escoria, las salpicaduras de soldadura y otros residuos de la superficie de la soldadura. Se pueden utilizar cepillos de alambre o ruedas abrasivas para limpiar la soldadura y las áreas adyacentes, mejorando el acabado de la superficie. El pulido se utiliza a menudo para suavizar los cordones de soldadura ásperos o eliminar el exceso de material, especialmente en aplicaciones de alta precisión donde la precisión estética o dimensional es vital.

b. Limpieza química

La limpieza química utiliza disolventes, pastas decapantes o ácidos para eliminar óxidos, aceites o escamas del área de soldadura. Por ejemplo, las soldaduras de acero inoxidable suelen pasivarse con ácido nítrico o cítrico para eliminar los óxidos formados durante la soldadura y restaurar la resistencia a la corrosión.

2. Tratamiento térmico posterior a la soldadura (PWHT)

El tratamiento térmico posterior a la soldadura (PWHT) se utiliza para aliviar las tensiones residuales generadas durante el proceso de soldadura y para mejorar las propiedades mecánicas de la soldadura.

El calentamiento y enfriamiento rápidos que ocurren durante la soldadura pueden crear tensiones internas, que pueden provocar grietas, deformaciones o distorsiones si no se controlan.

El PWHT alivia eficazmente estas tensiones, mejora la tenacidad y restaura la ductilidad.

a. Alivio de tensiones

El alivio de tensiones es una de las formas más comunes de PWHT. El proceso implica calentar el componente soldado a una temperatura específica por debajo de su punto crítico, que generalmente varía de 600 °C a 650 °C, y luego dejar que se enfríe gradualmente.

Este proceso reduce las tensiones internas sin alterar significativamente la microestructura del metal. El alivio de tensiones es crucial para los componentes que se someterán a cargas cíclicas o de alta presión, ya que mejora su durabilidad.

b. Recocido

Este proceso ablanda el metal, restaura la ductilidad y refina la estructura del grano, lo que facilita su mecanizado o posterior trabajo.

El recocido se utiliza habitualmente para materiales como el acero y las aleaciones de cobre, que pueden volverse quebradizos después de la soldadura.

c. Normalización

La normalización es una técnica de tratamiento térmico que calienta el componente soldado a una temperatura que excede el rango crítico, normalmente entre 850 °C y 950 °C, antes de enfriarlo en aire en calma.

Este procedimiento refina la estructura del grano del metal y mejora sus propiedades mecánicas, incluidas la resistencia y la tenacidad.

La normalización se aplica a menudo al acero al carbono y a los aceros de baja aleación para garantizar la uniformidad de la microestructura en toda la zona de soldadura.

3. Pruebas no destructivas (NDT)

Después de soldar, inspeccionar las soldaduras es crucial para verificar su calidad e integridad estructural.

Las pruebas no destructivas (NDT) abarcan varias técnicas que evalúan la soldadura sin dañar la pieza.

Estos métodos ayudan a identificar defectos como grietas, porosidad, falta de fusión y penetración incompleta.

a. Inspección visual

El método de END más fundamental es la inspección visual, que implica un examen minucioso de la superficie de la soldadura.

Este paso es vital para identificar defectos superficiales como grietas, salpicaduras o perfiles de soldadura irregulares.

Aunque es sencilla, la inspección visual suele ser la fase inicial del control de calidad.

b. Pruebas ultrasónicas (UT)

Las ondas sonoras viajan a través de la soldadura y cualquier imperfección refleja las ondas de regreso a un receptor, donde se analizan.

Las UT son muy eficaces para identificar defectos subsuperficiales, como huecos o inclusiones, lo que las convierte en una herramienta invaluable en industrias que requieren una alta integridad estructural, como la aeroespacial o la automotriz.

c. Pruebas radiográficas (RT)

Las pruebas radiográficas, o inspección por rayos X, implican pasar rayos X a través de la soldadura para detectar defectos internos.

La imagen resultante, similar a una radiografía médica, resalta las áreas donde la soldadura puede tener inconsistencias, como huecos o grietas.

La RT es particularmente útil para aplicaciones críticas donde la seguridad y el rendimiento son primordiales.

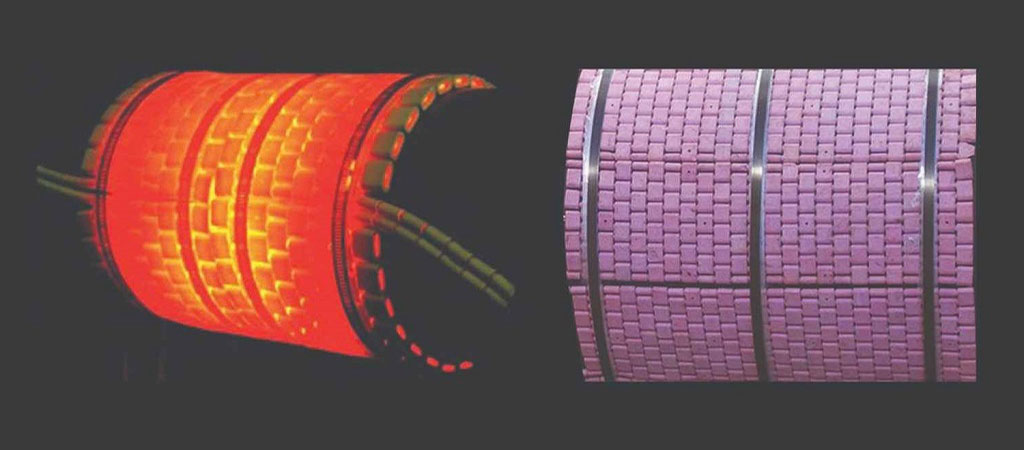

d. Pruebas con partículas magnéticas (MT)

Durante este proceso, el componente soldado se magnetiza y se aplican partículas de hierro a la superficie.

Cualquier defecto en la soldadura crea una fuga de flujo magnético, que atrae las partículas y forma una indicación visible del defecto.

La MT se utiliza comúnmente para detectar grietas o inclusiones en las soldaduras de acero.

4. Acabado posterior a la soldadura

El acabado posterior a la soldadura es necesario cuando una soldadura requiere un acabado superficial específico por motivos estéticos o funcionales.

Este proceso mejora la apariencia de la soldadura o prepara la superficie para tratamientos adicionales, como pintura, recubrimiento en polvo o enchapado.

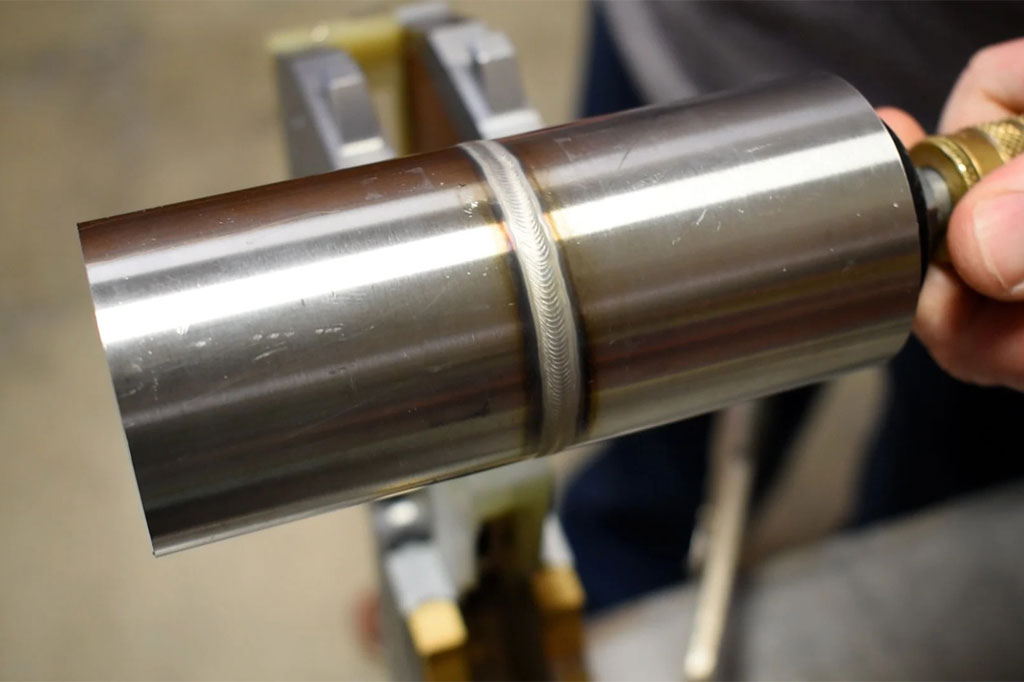

a. Esmerilado y pulido

Para aplicaciones que requieren un acabado liso o similar a un espejo, esmerilar y pulir la soldadura puede eliminar imperfecciones y crear la textura superficial deseada.

Esto es particularmente común en industrias como la automotriz, aeroespacial y de bienes de consumo, donde el atractivo visual del producto final es importante.

b. Granallado

Las técnicas de granallado, como el granallado o el granallado, utilizan partículas abrasivas de alta velocidad para limpiar o texturizar la superficie de la soldadura.

El granallado elimina los contaminantes de la superficie y proporciona un acabado superficial uniforme, lo que lo convierte en un excelente paso preparatorio para recubrimientos o pintura.

5. Recubrimientos y tratamientos de superficie

Los recubrimientos protectores y los tratamientos de superficie se aplican a menudo después de la soldadura para mejorar la resistencia a la corrosión, mejorar la durabilidad y garantizar que la soldadura cumpla con los requisitos operativos de la aplicación.

a. Galvanizado

El galvanizado consiste en aplicar una capa protectora de zinc al acero o al hierro, lo que evita eficazmente la oxidación. Este proceso es especialmente beneficioso en entornos en los que los componentes soldados pueden estar expuestos a la humedad o a sustancias corrosivas. Dos métodos habituales para recubrir piezas soldadas son la galvanización por inmersión en caliente y la electrogalvanización.

b. Pintura y recubrimiento en polvo

La pintura y el recubrimiento en polvo se utilizan ampliamente para proteger las soldaduras de la corrosión y, al mismo tiempo, proporcionar un acabado estéticamente agradable. Cabe destacar que el recubrimiento en polvo ofrece un acabado duradero y de alta calidad que combina el atractivo visual con los beneficios funcionales.

Mejores prácticas para los procesos posteriores a la soldadura

Para lograr resultados óptimos en los procesos posteriores a la soldadura, tenga en cuenta las siguientes prácticas recomendadas:

- Planifique con antelación: integre los procesos posteriores a la soldadura en el plan general de soldadura para garantizar que se realicen de manera eficiente y eficaz.

- Utilice las técnicas adecuadas: elija métodos de limpieza, tratamiento térmico e inspección que sean adecuados para los materiales y la aplicación específicos.

- Capacitación y certificación: Asegúrese de que el personal que realiza los procesos posteriores a la soldadura esté capacitado y certificado adecuadamente en las técnicas y los protocolos de seguridad pertinentes.

- Documentar y supervisar: Mantenga registros exhaustivos de los procesos, inspecciones y pruebas posteriores a la soldadura para garantizar la trazabilidad y el cumplimiento de las normas de la industria.