El mecanizado CNC (control numérico por computadora) ha revolucionado el panorama de la fabricación, introduciendo alta precisión y eficiencia en tareas como fresado, torneado y, por supuesto, taladrado. El taladrado es una operación de mecanizado ampliamente utilizada que se puede realizar de diversas formas para satisfacer diversos requisitos industriales.

Desde pequeños orificios de alta precisión en componentes aeroespaciales hasta grandes orificios en equipos pesados, el taladrado CNC ofrece soluciones versátiles para una amplia gama de materiales y aplicaciones.

¿Qué es el taladrado CNC?

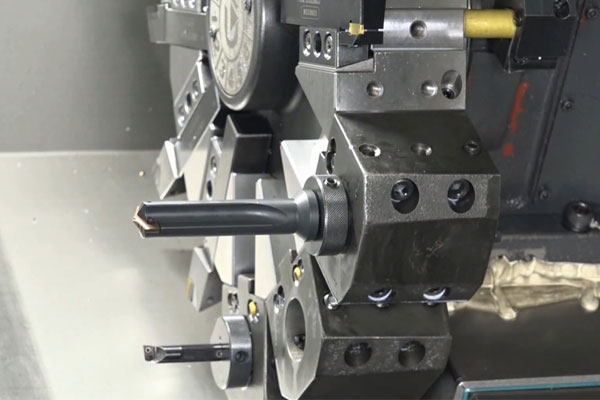

El taladrado CNC es la técnica de crear orificios cilíndricos en una pieza de trabajo por medio de un instrumento de corte giratorio, generalmente una broca. Las máquinas CNC se programan a través de software CAD/CAM para controlar el movimiento de la broca, lo que garantiza un posicionamiento y una profundidad precisos.

A diferencia del taladrado tradicional, el taladrado CNC está completamente automatizado, lo que permite una alta precisión, repetibilidad y eficiencia en la producción a gran escala.

La elección del método de taladrado adecuado depende de factores como el tipo de material, el diámetro del orificio, la profundidad del orificio y la complejidad de la pieza. A continuación, analizamos distintas técnicas de taladrado CNC, cada una de las cuales se adapta a necesidades de fabricación específicas.

Tabla comparativa general de técnicas de taladrado CNC

| Método de perforación | Precisión | Velocidad | Profundidad del orificio | Idoneidad del material | Costo | Ideal para |

| Taladrado CNC | Muy alto | Lento | Muy profundo | Materiales duros/quebradizos | Alto | Agujeros pequeños, profundos y de precisión |

| Taladrado con pistola | Alto | Moderado | Muy profundo | Metales | Moderado | Agujeros profundos y estrechos en metales |

| Taladrado de espigas | Moderado | Rápido | Poco profundo | Madera, metal | Bajo | Alineación y montaje de piezas |

| Perforación de pórtico | Alto | Moderado | Profundo | Piezas de trabajo grandes y pesadas | Muy alto | Piezas de trabajo grandes, taladrado multieje |

| Perforación Peck | Alto | Lento | Profundo | Metales, materiales duros | Moderado | Taladro de agujeros profundos en metales |

| Perforación en columna | Moderado | Moderado | Poco profundo | Materiales generales | Bajo | Piezas de trabajo pequeñas y medianas, uso general |

| Taladro de pala | Bajo | Rápido | Moderado | Materiales blandos | Bajo | Agujeros grandes en materiales blandos |

| Taladrado puntual | Alto | Rápido | Poco profundo | Todos los materiales | Bajo | Pretaladrado para agujeros de precisión |

| Perforación radial | Moderado | Moderado | Profundo | Piezas de trabajo grandes | Alto | Piezas de trabajo grandes con taladrado multiposición |

| Perforación escalonada | Moderado | Rápido | Poco profundo | Materiales delgados | Bajo | Múltiples tamaños de agujeros en materiales delgados |

Taladrado CNC

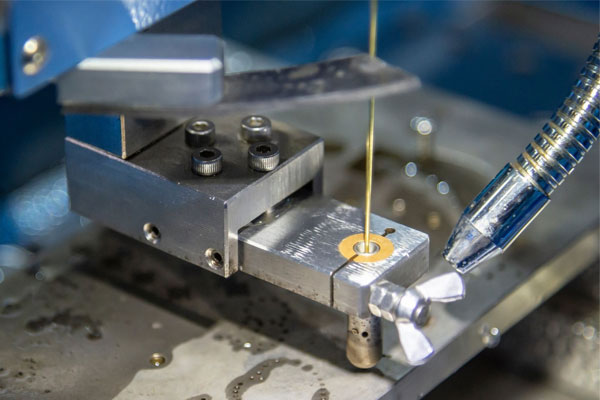

El taladrado por electroerosión (EDM) utiliza descargas eléctricas (chispas) para erosionar el material y crear agujeros, lo que lo hace ideal para taladrar materiales duros como tungsteno, acero endurecido y titanio. El taladrado por electroerosión es un proceso sin contacto, que elimina las tensiones mecánicas y los problemas de desgaste de la herramienta que son comunes en los métodos de taladrado tradicionales.

Ventajas:

- Precisión: el taladrado por electroerosión puede crear agujeros de gran precisión, incluso en materiales extremadamente duros o quebradizos.

- Sin contacto mecánico: no hay posibilidad de desgaste de la herramienta ni deformación mecánica porque no hay contacto entre la herramienta y el material.

- Agujeros profundos y pequeños: capaz de taladrar agujeros muy pequeños y profundos que serían un desafío con los métodos tradicionales.

Desventajas:

- Más lento que el taladrado mecánico: el proceso de erosión lleva más tiempo que el taladrado convencional.

- Alto costo inicial: las máquinas de taladrado por electroerosión y los electrodos utilizados pueden ser costosos.

Aplicaciones:

- Los álabes de turbinas y otros componentes endurecidos están diseñados con orificios de refrigeración por los sectores aeroespacial y automovilístico.

- Fabricación de dispositivos médicos, especialmente instrumentos de precisión que requieren orificios pequeños y profundos.

- Fabricación de herramientas y matrices, donde la alta precisión es fundamental.

Taladrado con pistola

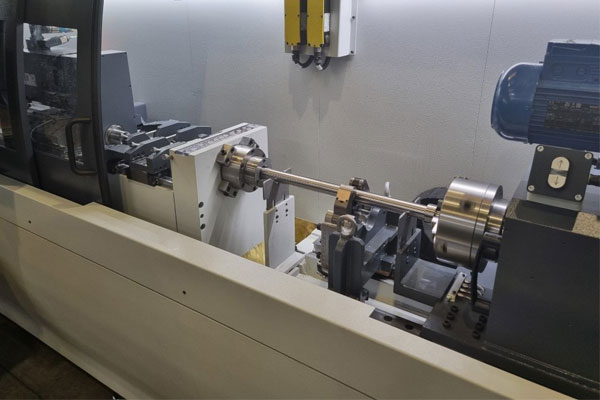

El objetivo de la perforación con cañón, un método de perforación de agujeros profundos, es perforar con precisión agujeros largos, rectos y estrechos. Utiliza una broca especializada y refrigerante a alta presión para evacuar las virutas y mantener la broca fría durante la operación. La perforación con cañón es ideal para producir agujeros con relaciones de profundidad a diámetro de hasta 300:1.

Ventajas:

- Alta precisión: puede lograr una precisión excelente incluso en agujeros profundos.

- Buen acabado superficial: reduce la necesidad de operaciones de acabado secundarias.

- Eliminación eficiente de virutas: el refrigerante a alta presión garantiza que las virutas se eliminen de manera efectiva del agujero, lo que reduce el riesgo de dañar la herramienta.

Desventajas:

- Limitado a agujeros de diámetro pequeño: generalmente se utiliza para agujeros más pequeños (de 1 mm a 50 mm de diámetro).

- Configuración costosa: requiere equipo y herramientas especializados, lo que puede aumentar los costos iniciales.

Aplicaciones:

- Industrias automotriz y aeroespacial para perforar agujeros profundos en bloques de motor, cigüeñales y sistemas hidráulicos.

- Dispositivos médicos, particularmente en aplicaciones que requieren agujeros largos y estrechos. Fabricación de moldes y matrices de precisión.

Taladrado de espigas

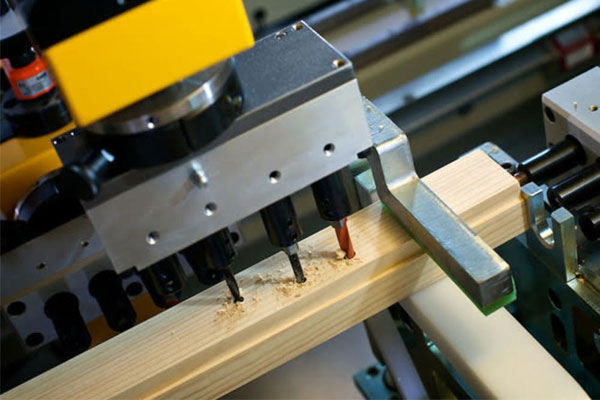

La perforación con pasadores implica la perforación de orificios para pasadores, que son pasadores cilíndricos que se utilizan para alinear o asegurar dos o más piezas. Esta técnica es común en la carpintería, pero también se utiliza en la metalistería para garantizar una alineación precisa entre los componentes durante el ensamblaje.

Ventajas:

- Alineación precisa: la perforación con pasadores permite una alineación precisa y repetible en los ensamblajes, lo que garantiza que las piezas encajen perfectamente.

- Mayor resistencia de las uniones: los pasadores fortalecen las uniones, lo que las hace adecuadas para componentes estructurales.

- Versátil: se puede aplicar a metal, plástico y madera, entre otros materiales.

Desventajas:

- Alcance limitado: se utiliza principalmente para fines de alineación, por lo que su aplicación es limitada en comparación con otros métodos de perforación.

- Requiere una configuración precisa: se requiere un posicionamiento preciso para garantizar una alineación adecuada, lo que puede aumentar el tiempo de configuración.

Aplicaciones:

- Fabricación de muebles y gabinetes para ensamblar piezas con precisión.

- Metalistería para alinear accesorios y ensamblajes mecánicos.

- Construcción, donde se utilizan pasadores para unir piezas grandes de madera o metal.

Perforación de pórtico

La perforación de pórtico utiliza una máquina de pórtico CNC, que consta de un gran marco que permite que el cabezal de perforación se mueva a través de una pieza de trabajo grande. Esta técnica es adecuada para perforar componentes de gran tamaño que requieren estabilidad y precisión en un área grande.

Ventajas:

- Piezas de trabajo grandes: ideal para perforar componentes grandes y pesados que son difíciles de reposicionar.

- Capacidad multieje: las máquinas de pórtico permiten perforar en múltiples ángulos y posiciones en una sola configuración.

- Alta estabilidad: proporciona una excelente estabilidad y precisión para aplicaciones de trabajo pesado.

Desventajas:

- Costoso: las máquinas de perforación de pórtico son grandes, complejas y costosas.

- Requisitos de espacio: requiere un espacio significativo, lo que lo hace poco práctico para talleres pequeños.

Aplicaciones:

- Industria aeroespacial para perforar componentes grandes como alas de aeronaves y secciones de fuselaje.

- Asamblea naval para perforar láminas de metal y piezas grandes.

- Fabricación de equipos pesados, como perforar agujeros en marcos de maquinaria industrial.

Perforación Peck

La perforación por picoteo es un método de perforación de agujeros profundos en el que la broca se retrae ocasionalmente para liberar virutas y disipar el calor. Esto evita la rotura de la herramienta y garantiza un rendimiento constante al perforar agujeros profundos en materiales duros.

Ventajas:

- Previene el sobrecalentamiento: al retraerse periódicamente, la perforación por picoteo reduce la acumulación de calor, lo que extiende la vida útil de la herramienta.

- Mejor evacuación de viruta: mejora la eliminación de viruta en agujeros profundos, lo que evita daños a la herramienta o la pieza de trabajo.

- Precisión mejorada: mantiene la rectitud y precisión en agujeros profundos.

Desventajas:

- Proceso más lento: la retracción periódica aumenta el tiempo total de perforación.

- Limitado a agujeros profundos: no es adecuado para agujeros poco profundos, donde la retracción es innecesaria.

Aplicaciones:

- Industrias automotriz y aeroespacial para perforar agujeros profundos en bloques de motor, engranajes y otros componentes críticos.

- El sector del petróleo y el gas perfora agujeros profundos y precisos en equipos de perforación y tuberías.

- Ideal para la perforación de agujeros profundos en la fabricación de metales donde la rectitud de los agujeros es fundamental.

Perforación en columna

La perforación de pilares, también conocida como perforación de columnas, implica un taladro vertical montado sobre una columna o pilar resistente. La pieza de trabajo se coloca sobre una mesa fija y el cabezal del taladro se mueve verticalmente para crear agujeros en la pieza de trabajo. Esta técnica se aplica con frecuencia a piezas de trabajo de tamaño pequeño a mediano para perforaciones de uso general.

Ventajas:

- Estable y precisa: la columna vertical proporciona estabilidad, lo que garantiza la colocación precisa de los agujeros.

- Sencillo y versátil: ideal para muchos materiales, incluidos metal, plástico y madera.

- Rentable: las brocas de columna son generalmente asequibles y fáciles de usar.

Desventajas:

- Limitado a la perforación vertical: la perforación de pilares se limita a operaciones verticales, lo que limita su versatilidad para agujeros en ángulo.

- Operación manual: con frecuencia requiere una configuración y ejecución manuales, lo que da como resultado una precisión imprecisa.

Aplicaciones:

- Metalistería general y carpintería para perforar agujeros de montaje y alinear piezas.

- Operaciones de fabricación a pequeña escala donde se requiere precisión pero la complejidad es mínima.

- Entornos educativos para capacitar a los estudiantes en técnicas básicas de perforación.

Taladro de pala

La perforación con pala utiliza una broca plana con forma de pala diseñada para eliminar rápidamente grandes cantidades de material. Se utiliza comúnmente para perforar agujeros de gran diámetro en materiales más blandos como madera, plástico y metales blandos.

Ventajas:

- Eliminación rápida de material: la perforación con pala puede crear agujeros grandes rápidamente, lo que la hace eficiente para tareas de gran volumen.

- Rentable: las brocas de pala son menos costosas que otros tipos de brocas, especialmente para agujeros grandes.

- Fácil instalación: requiere pocas herramientas y es fácil de instalar y usar.

Desventajas:

- Precisión limitada: la perforación con pala no es ideal para aplicaciones que requieren tolerancias estrictas o precisión.

- No es adecuada para materiales duros: las brocas de pala pueden desgastarse rápidamente o romperse cuando se usan en materiales más duros como acero o titanio.

Aplicaciones:

- Carpintería para crear grandes agujeros de paso para instalaciones eléctricas y de plomería.

- Industria automotriz para perforar agujeros grandes en plástico y metales blandos.

- Construcción para perforar rápidamente agujeros en madera o chapa metálica.

Taladrado puntual

La perforación puntual es un proceso de perforación previa en el que se crea un orificio pequeño y poco profundo en la ubicación de perforación prevista. Este punto sirve como guía para la operación de perforación principal, lo que garantiza que la broca más grande no se desvíe.

Ventajas:

- Evita que la broca se desvíe: la perforación puntual garantiza que el orificio final se taladre en la posición correcta.

- Aumenta la precisión: proporciona un punto de inicio preciso para las operaciones de perforación posteriores, especialmente en superficies irregulares o curvas.

- Reduce el desgaste de la herramienta: ayuda a prevenir la deflexión y el desgaste de la herramienta al guiar con precisión la broca principal.

Desventajas:

- Paso adicional: agrega un paso adicional al proceso de perforación, lo que aumenta ligeramente el tiempo de producción.

- No se utiliza para los orificios finales: la perforación puntual es solo un paso preparatorio y no se puede utilizar para crear orificios finales.

Aplicaciones:

- Industrias aeroespacial y automotriz para perforar orificios de precisión en áreas curvas o de difícil acceso.

- Fabricación de productos electrónicos para crear orificios guía precisos para componentes de PCB.

- Fabricación de dispositivos médicos para la colocación precisa de orificios en instrumentos quirúrgicos.

Perforación radial

Las máquinas de perforación radiales cuentan con un brazo giratorio que permite que el cabezal de perforación se mueva alrededor de una pieza de trabajo grande. Esta flexibilidad las hace ideales para perforar múltiples orificios en componentes grandes o pesados sin tener que reposicionar la pieza de trabajo.

Ventajas:

- Posicionamiento flexible: el brazo radial permite perforar en múltiples ubicaciones sin mover la pieza de trabajo.

- Ideal para piezas de trabajo grandes: puede manipular componentes grandes y pesados, que serían difíciles de mover entre operaciones.

- Perforación multiángulo: capaz de perforar en varios ángulos, lo que agrega versatilidad a la operación.

Desventajas:

- Voluminosas y costosas: las máquinas de perforación radiales son grandes y costosas, lo que las hace poco prácticas para talleres pequeños.

- Requiere un espacio significativo: debido a su tamaño, las perforadoras radiales requieren un gran espacio en el taller.

Aplicaciones:

- Construcción naval, construcción y fabricación de equipos pesados, donde es necesario perforar componentes metálicos grandes en múltiples ubicaciones.

- Fabricación industrial para perforar componentes estructurales y marcos grandes.

- Fabricación de piezas de maquinaria grandes donde es difícil reposicionar la pieza de trabajo.

Perforación escalonada

La perforación escalonada utiliza una broca especial con múltiples diámetros para perforar orificios de distintos tamaños en una sola operación. A medida que la broca penetra en el material, perfora progresivamente orificios más grandes, eliminando la necesidad de múltiples herramientas o pasadas.

Ventajas:

- Eficiencia: perfora orificios de múltiples tamaños en una sola pasada, lo que reduce la necesidad de cambios de herramientas y acelera la producción.

- Rentable: reduce los gastos de herramientas al obviar la necesidad de varias brocas.

- Transiciones suaves: crea orificios limpios y sin rebabas con transiciones suaves entre diámetros.

Desventajas:

- Profundidad limitada: la perforación escalonada es más adecuada para materiales delgados, ya que los orificios más profundos pueden generar mala calidad o imprecisiones.

- Aplicaciones restringidas: se utiliza principalmente para chapa metálica y otros materiales delgados, lo que limita su uso en piezas de trabajo más gruesas.

Aplicaciones:

- Industrias de calefacción, ventilación y aire acondicionado y eléctricas para perforar orificios para conductos en chapa metálica.

- Industrias de maquinaria y automotriz para perforar orificios de paso en metales blandos y plásticos.

- Ideal para crear múltiples tamaños de orificios en una sola operación, especialmente en tareas de fabricación livianas.