El tratamiento térmico es un proceso crucial en la metalurgia, diseñado para alterar las propiedades físicas y mecánicas del metal. Desempeña un papel vital en industrias que van desde la automotriz hasta la aeroespacial, ofreciendo la capacidad de mejorar la dureza, la resistencia, la ductilidad y la tenacidad.

Esta guía completa lo guiará a través de las complejidades del tratamiento térmico, incluido su propósito, los procesos comunes, los factores que lo influyen, los metales tratados térmicamente, el control de calidad, los defectos y las soluciones y las tecnologías emergentes.

1. Propósito del tratamiento térmico

El propósito del tratamiento térmico varía según el resultado deseado, ya sea para aumentar la resistencia, mejorar la ductilidad, aliviar las tensiones internas o mejorar la maquinabilidad. En esencia, el tratamiento térmico implica elevar el metal a una temperatura crítica, mantenerlo a esa temperatura durante un período específico y luego enfriarlo.

- Mejora de las propiedades mecánicas: los metales se tratan para mejorar su resistencia, dureza y tenacidad para cumplir con los requisitos de aplicaciones específicas.

- Reducción de las tensiones internas: el tratamiento térmico puede aliviar las tensiones acumuladas durante procesos como la forja o el mecanizado, evitando grietas o deformaciones.

- Aumento de la maquinabilidad: algunos tratamientos térmicos hacen que los metales sean más blandos o más dúctiles, lo que permite mecanizarlos o moldearlos con mayor facilidad.

2. Procesos de tratamiento térmico

Se utilizan varios métodos de tratamiento térmico para lograr diferentes propiedades mecánicas. A continuación, se presentan los cuatro procesos de tratamiento térmico más comunes:

2.1 Recocido

El recocido es un proceso de tratamiento térmico diseñado para ablandar metales, mejorar la ductilidad y aliviar las tensiones internas causadas por procesos mecánicos previos, como el laminado o la forja. Primero, se calienta el metal a una temperatura específica (normalmente por debajo del punto de fusión del metal) y luego se enfría lentamente en un entorno controlado.

Esto permite que la microestructura del metal se transforme en un estado más estable y refinado, a menudo con granos más grandes, lo que facilita su mecanizado o modelado. El recocido se utiliza habitualmente en aceros al carbono, cobre y aleaciones de aluminio.

2.2 Temple

El temple consiste en enfriar rápidamente un metal calentado para fijar una fase específica del material, lo que a menudo da como resultado una mayor dureza y resistencia. Primero se calienta el metal a una temperatura alta para cambiar su estructura cristalina. Luego, se enfría rápidamente con agua, aceite u otros medios de temple, atrapando el material en una fase más dura pero más frágil, como la martensita en los aceros.

Sin embargo, el enfriamiento rápido puede inducir tensiones internas y, a veces, dar como resultado fragilidad, lo que a menudo requiere procesos de tratamiento térmico adicionales, como el templado.

2.3 Templado

El propósito del revenido es reducir la fragilidad y las tensiones internas inducidas por el temple, mientras se conserva gran parte de la dureza aumentada. A menudo se realiza después del temple, el metal se vuelve a calentar a una temperatura más baja, se mantiene durante un tiempo específico y luego se enfría lentamente.

Este proceso se aplica comúnmente a aceros con alto contenido de carbono y aleaciones para producir componentes resistentes y resistentes al desgaste, como resortes, cuchillos y herramientas.

2.4 Normalización

La normalización es un proceso de tratamiento térmico que se aplica comúnmente a los metales ferrosos para mejorar las propiedades mecánicas, como la resistencia y la tenacidad. En este proceso, el metal se calienta a una temperatura superior a su punto crítico y luego se enfría al aire. Esta velocidad de enfriamiento es más lenta que la del temple, pero más rápida que la del recocido, lo que produce una estructura de grano más uniforme con mejores propiedades mecánicas.

La normalización se utiliza normalmente en componentes estructurales, como vigas y piezas forjadas, ya que proporciona una mayor tenacidad y ductilidad que el recocido.

3. Factores clave que afectan el tratamiento térmico

Los factores clave que afectan el tratamiento térmico incluyen la composición del material, la velocidad de calentamiento y enfriamiento, el tiempo a la temperatura y el control de la atmósfera.

3.1 Composición del material

La composición del metal influye significativamente en cómo reacciona al tratamiento térmico. Por ejemplo, el contenido de carbono en el acero determina la dureza que se puede lograr mediante el temple, mientras que los elementos de aleación como el cromo y el vanadio afectan la templabilidad y la resistencia a la corrosión.

3.2 Velocidades de calentamiento y enfriamiento

La velocidad a la que se calienta y enfría el metal afecta el resultado del tratamiento térmico. Una velocidad de enfriamiento lenta en el recocido puede provocar un ablandamiento, mientras que un enfriamiento rápido en el temple crea una estructura más dura y quebradiza. El medio de enfriamiento, ya sea aire, aceite o agua, también juega un papel en el control de estas velocidades.

3.3 Tiempo a la temperatura

El tiempo que el metal se mantiene a una temperatura específica determina el alcance de los cambios estructurales. Por ejemplo, un tiempo insuficiente a la temperatura puede dar como resultado una transformación incompleta durante el recocido o el temple.

3.4 Control de la atmósfera

Durante el tratamiento térmico, el entorno en el que se lleva a cabo el proceso puede afectar significativamente el resultado. En una atmósfera reactiva, el oxígeno y otros gases pueden provocar oxidación, formación de incrustaciones o descarburación. Las atmósferas protectoras, como los gases inertes o las condiciones de vacío, evitan estas reacciones y ayudan a mantener la integridad del metal y la calidad de la superficie.

4. Tratamiento térmico de metales específicos

Los distintos metales y aleaciones responden de forma única a los procesos de tratamiento térmico, lo que afecta a su resistencia, dureza, ductilidad y rendimiento general en diversas aplicaciones. La siguiente sección destaca cómo se tratan los metales específicos y las propiedades resultantes.

4.1 Acero al carbono

El alto contenido de carbono del acero al carbono lo hace especialmente sensible al tratamiento térmico. Las técnicas como el temple y el revenido se emplean con frecuencia para mejorar la dureza y la resistencia, mientras que el recocido puede mejorar la maquinabilidad y la ductilidad. La normalización también se utiliza para refinar la estructura del grano en los componentes estructurales.

4.2 Acero de aleación

Los aceros aleados contienen elementos adicionales como cromo, molibdeno y vanadio, que mejoran la templabilidad, la resistencia a la corrosión y la resistencia al desgaste. Los procesos de tratamiento térmico como el temple y el revenido están diseñados para optimizar estas propiedades, lo que hace que los aceros aleados sean adecuados para aplicaciones exigentes como componentes aeroespaciales y herramientas de corte.

4.3 Aleaciones de aluminio

Las aleaciones de aluminio suelen recibir un tratamiento térmico mediante procesos como el tratamiento térmico en solución y el envejecimiento. Estos tratamientos mejoran la resistencia y la resistencia a la corrosión mediante la creación de precipitados que fortalecen el material. Sin embargo, el aluminio no se puede endurecer mediante temple de la misma manera que los aceros, por lo que se aplican diferentes técnicas para lograr los resultados deseados.

4.4 Aleaciones de titanio

Los procesos de tratamiento térmico como el recocido, el alivio de tensiones y el envejecimiento se utilizan para optimizar la excelente relación resistencia-peso y las propiedades de resistencia a la corrosión de las aleaciones de titanio para aplicaciones aeroespaciales, médicas y de procesamiento químico. El control cuidadoso de la temperatura y la atmósfera es fundamental para evitar la contaminación u oxidación.

4.5 Aleaciones de cobre

Las aleaciones de cobre, como el latón y el bronce, suelen recocerse para mejorar su formabilidad y ductilidad. A diferencia de los metales ferrosos, las aleaciones de cobre no responden bien al temple, ya que se vuelven blandas en lugar de duras. Se prefieren el recocido y el enfriamiento controlado para mejorar la maleabilidad sin comprometer la conductividad eléctrica o térmica.

5. Control de calidad y pruebas

Garantizar la calidad de los metales tratados térmicamente es esencial para su rendimiento en aplicaciones críticas. Se utilizan varios métodos de prueba para evaluar la dureza, la microestructura y los defectos internos.

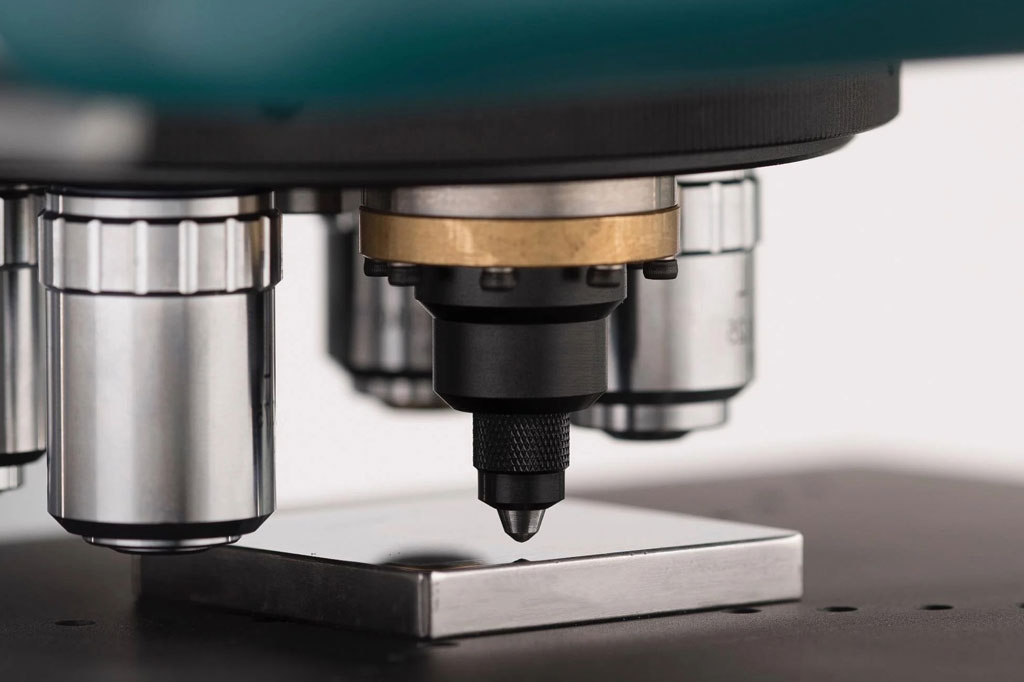

5.1 Métodos de prueba de dureza

La prueba de dureza es crucial para evaluar el éxito del tratamiento térmico. Los métodos de prueba de dureza más comunes incluyen las pruebas Rockwell, Brinell y Vickers, cada una de las cuales utiliza diferentes técnicas y cargas para evaluar los niveles de dureza de los metales.

- Rockwell: mide la profundidad de penetración bajo una carga estandarizada, ideal para probar metales como el acero y el aluminio.

- Brinell: utiliza un penetrador de bola grande para medir la dureza, que se utiliza comúnmente para metales más blandos como las aleaciones de cobre.

- Vickers: implica un penetrador de diamante y se utiliza para mediciones de dureza precisas, adecuado para materiales delgados o formas complejas.

5.2 Examen de microestructura

El examen de microestructura implica analizar la estructura del grano, las fases y los defectos del metal mediante microscopía óptica o electrónica. Este análisis ayuda a verificar si el proceso de tratamiento térmico logró las transformaciones de fase y la distribución del tamaño de grano deseadas.

5.3 Técnicas de pruebas no destructivas

Las técnicas de pruebas no destructivas (NDT), como las pruebas ultrasónicas y de rayos X, se utilizan para detectar defectos internos como grietas o huecos sin dañar el componente. Estos métodos son cruciales para garantizar la integridad de los metales tratados térmicamente que se utilizan en aplicaciones críticas, como piezas aeroespaciales y automotrices.

5.4 Análisis metalográfico

El análisis metalográfico implica la preparación de una muestra del metal tratado térmicamente para su examen microscópico. Al estudiar la superficie pulida y grabada, los ingenieros pueden evaluar los efectos del tratamiento térmico en la microestructura del material e identificar cualquier defecto o irregularidad.

6. Defectos comunes y soluciones

El tratamiento térmico puede introducir defectos si no se controla adecuadamente. Comprender estos defectos y sus causas es esencial para implementar medidas correctivas.

6.1 Distorsión y deformación

La distorsión se produce cuando diferentes partes de un componente metálico se expanden o contraen a diferentes velocidades durante el calentamiento y el enfriamiento. Este problema se puede mitigar calentando uniformemente el metal y utilizando accesorios adecuados durante el proceso.

6.2 Agrietamiento

El agrietamiento puede ser resultado de un enfriamiento rápido durante el temple, especialmente en materiales con alto contenido de carbono. El precalentamiento y el postcalentamiento pueden ayudar a reducir el estrés térmico y prevenir el agrietamiento.

6.3 Transformación incompleta

Si el metal no se calienta a una temperatura suficiente o se enfría demasiado lentamente, puede sufrir una transformación de fase incompleta. Esto puede provocar una dureza y una resistencia menores a las esperadas. Un control preciso de la temperatura y el tiempo puede prevenir este problema.

7. Tecnologías emergentes en el tratamiento térmico

Los avances en la tecnología de tratamiento térmico están proporcionando métodos más eficientes y precisos para tratar metales.

7.1 Calentamiento por inducción

El calentamiento por inducción utiliza campos electromagnéticos para calentar rápidamente la superficie de un metal. Esta técnica es energéticamente eficiente y proporciona un control preciso sobre el proceso de calentamiento, lo que la hace ideal para el tratamiento térmico localizado.

7.2 Tratamiento térmico al vacío

El tratamiento térmico al vacío implica calentar metales en vacío para evitar la oxidación o la contaminación. Esta técnica es particularmente beneficiosa para metales como el titanio o los aceros de alta aleación, donde un acabado superficial limpio es esencial. El tratamiento térmico al vacío también ofrece un control preciso de las velocidades de enfriamiento.

7.3 Innovaciones en los medios de enfriamiento

Se están desarrollando nuevos medios de enfriamiento, incluidas soluciones y gases basados en polímeros, para proporcionar velocidades de enfriamiento más controladas y reducir el riesgo de defectos como grietas o deformaciones. Estas innovaciones permiten una mejor personalización de los procesos de tratamiento térmico para diferentes metales.