La capacidad del rectificado CNC para manipular diversos materiales y producir geometrías complejas lo ha convertido en algo esencial en industrias como la aeroespacial, la automotriz, los dispositivos médicos y la fabricación de herramientas.

El rectificado CNC se utiliza para dar forma y terminar materiales con dimensiones exactas y es especialmente crucial en entornos de producción de gran volumen donde la precisión y la eficiencia son clave.

En esta guía completa, exploraremos qué es el rectificado CNC, sus beneficios, los tipos de rectificadoras CNC disponibles y más.

¿Qué es el rectificado CNC?

El rectificado CNC es un método de mecanizado en el que se utiliza una muela abrasiva controlada por ordenador para eliminar con precisión el material de una pieza de trabajo, consiguiendo una forma o un acabado superficial específicos.

La tecnología CNC automatiza el proceso de rectificado, garantizando precisión, repetibilidad y eficiencia. Al utilizar un diseño preprogramado, las rectificadoras CNC pueden trabajar en formas complejas y tolerancias estrictas, consiguiendo acabados finos en diversos materiales.

El rectificado se utiliza habitualmente para terminar piezas y conseguir precisión dimensional, pero nuestro servicio de rectificado CNC también permite formas y contornos complejos que son difíciles o imposibles de conseguir con métodos manuales. El uso de la tecnología CNC permite un rectificado de alta velocidad con una mínima intervención humana, mejorando tanto las tasas de producción como la calidad.

Beneficios del rectificado CNC

El rectificado CNC ofrece varias ventajas sobre el rectificado convencional y otros procesos de mecanizado:

- Precisión: las rectificadoras CNC proporcionan una precisión excepcional, logrando a menudo tolerancias de micrones. Para productos que necesitan tener tolerancias precisas, como componentes automotrices y aeroespaciales, esta precisión es esencial.

- Consistencia: debido a que las máquinas CNC están automatizadas, pueden crear de manera confiable piezas similares a lo largo de largas tiradas de fabricación. Esta repetibilidad garantiza que cada pieza cumpla con los mismos altos estándares.

- Eficiencia: las rectificadoras CNC pueden operar de manera continua con un tiempo de inactividad mínimo, lo que aumenta la eficiencia de la producción. El aumento de la productividad es el resultado de configuraciones precisas, velocidades más altas y cambios de herramientas automatizados.

- Versatilidad: el rectificado CNC se puede aplicar a un amplio espectro de materiales, incluidos cerámica, compuestos y metales como acero inoxidable y aluminio. El proceso se adapta a varias formas, tamaños y geometrías.

- Costos de mano de obra reducidos: el rectificado CNC reduce la necesidad de mano de obra, ya que las máquinas pueden operar con una supervisión mínima una vez programadas. Esto también reduce la posibilidad de error humano.

Tipos generales de rectificadoras CNC

Las rectificadoras CNC de uso general se presentan en una variedad de variedades, cada una diseñada para una necesidad particular. Los tipos más populares de rectificadoras CNC se enumeran a continuación:

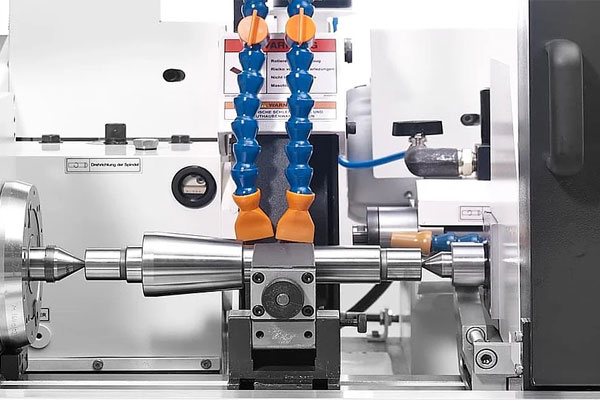

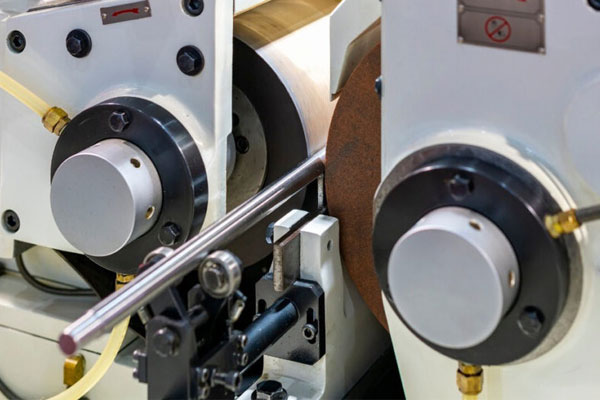

Rectificadora de herramientas y cuchillas

Las brocas, las fresas y las herramientas de torno son ejemplos de herramientas de corte que se pueden afilar y reafilar utilizando herramientas y rectificadoras de cuchillas. Estos dispositivos son vitales para los sectores de fabricación y metalurgia a fin de mantener el rendimiento de las herramientas.

Las rectificadoras de herramientas y cuchillas se utilizan para afilar y dar forma a las herramientas de corte para diversas aplicaciones en las industrias de fabricación, aeroespacial y automotriz.

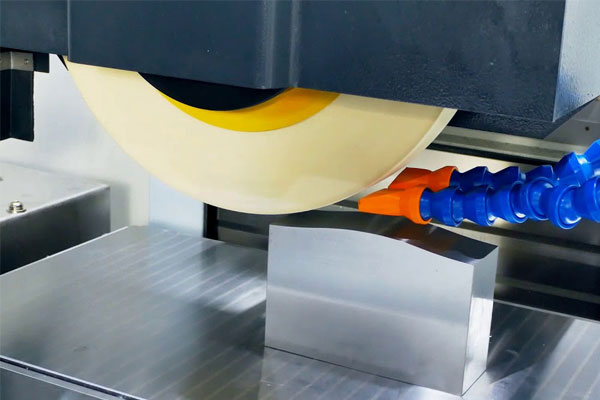

Rectificadora de superficies

Las rectificadoras de superficies se utilizan para producir superficies planas y lisas mediante el rectificado de una pieza de trabajo colocada sobre una superficie horizontal. La muela de rectificado se mueve hacia adelante y hacia atrás, creando un acabado fino y logrando dimensiones precisas.

El rectificado de superficies se utiliza con frecuencia en sectores en los que los acabados superficiales precisos son esenciales, como la industria automotriz y la fabricación de moldes.

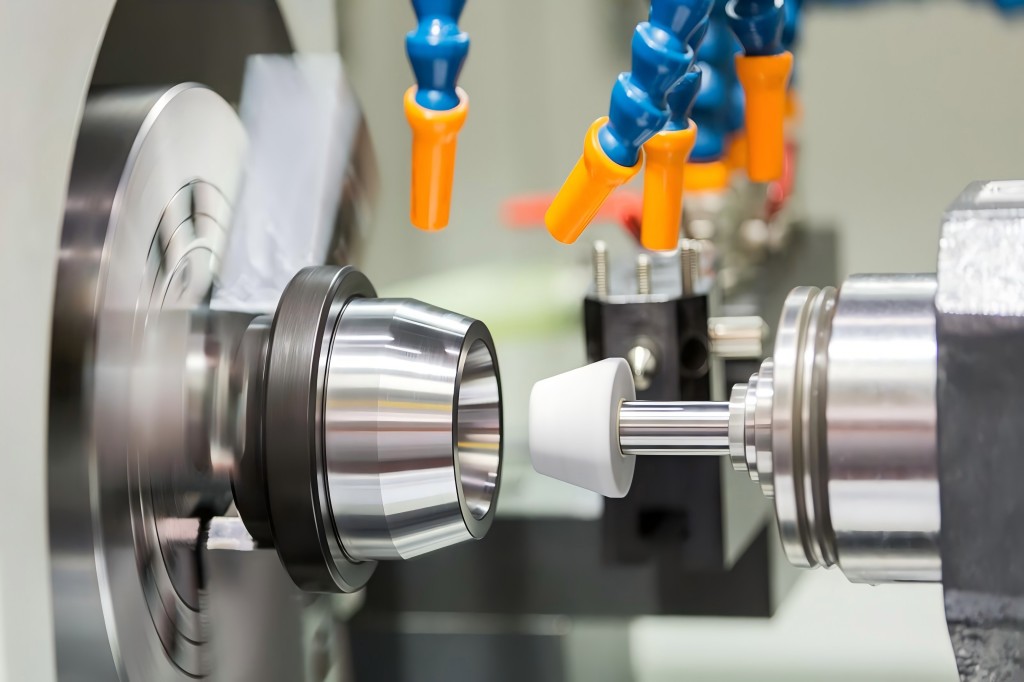

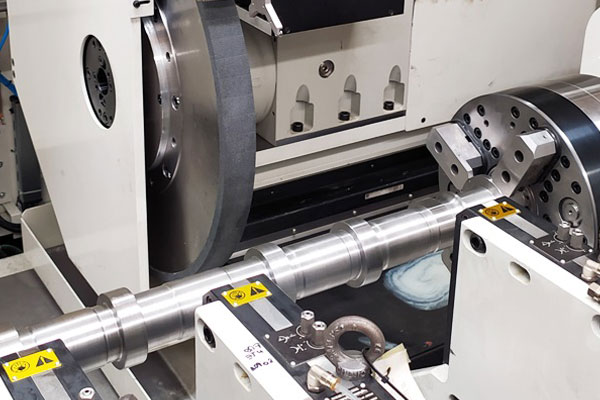

Rectificadora cilíndrica

Las superficies exteriores e interiores de los objetos cilíndricos se rectifican mediante rectificadoras cilíndricas. Se utilizan con frecuencia para fabricar piezas de precisión como ejes y husillos en las industrias automotriz y aeroespacial.

Rectificado de superficies cilíndricas para lograr acabados suaves y dimensiones precisas para componentes como cigüeñales y ejes de engranajes.

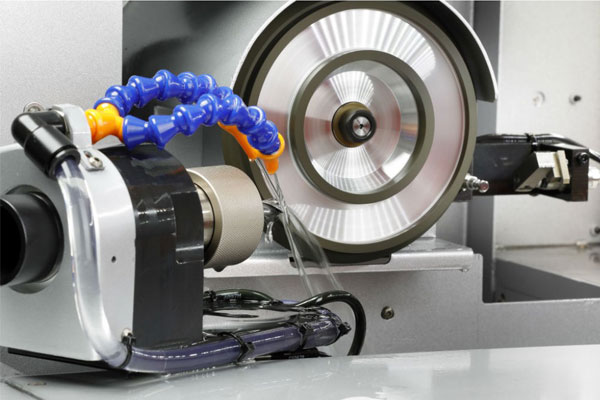

Rectificadora sin centros

Las rectificadoras sin centro utilizan dos ruedas giratorias (una muela de rectificado y una rueda de regulación) para sostener la pieza de trabajo. Sin fijar los componentes entre los centros, esta configuración permite el rectificado continuo de piezas cilíndricas.

Las rectificadoras sin centro se utilizan principalmente para la producción en gran volumen de piezas cilíndricas pequeñas, como pasadores, tubos y cojinetes, que se utilizan en industrias como la automotriz, la aeroespacial y los dispositivos médicos.

Rectificadoras CNC para fines específicos

Además de las rectificadoras de uso general, existen rectificadoras CNC especializadas diseñadas para tareas específicas. Estas máquinas están diseñadas para manejar operaciones de rectificado únicas requeridas en varias industrias.

Rectificadora de engranajes

Las rectificadoras de engranajes se utilizan para rectificar con precisión los dientes de los engranajes. El proceso garantiza un engrane uniforme y eficiente de los engranajes, lo que resulta fundamental para el funcionamiento de maquinaria, transmisiones de automóviles y equipos industriales.

Rectificadora de roscas

Las rectificadoras de roscas son máquinas especializadas que se utilizan para rectificar las roscas de componentes como tornillos, pernos y tornillos de avance. Estas rectificadoras logran geometrías de rosca precisas, que son esenciales para piezas que requieren roscas específicas para su correcto funcionamiento.

Rectificadora de cigüeñales

Las rectificadoras de cigüeñales están diseñadas para rectificar cigüeñales, que son un componente crucial en los motores de combustión interna. El proceso de rectificado garantiza que el cigüeñal pueda girar con suavidad, lo que reduce la fricción y el desgaste del motor.

Rectificadora del árbol de levas

Las rectificadoras de árboles de levas se utilizan para rectificar árboles de levas, otro componente esencial del motor responsable de controlar la sincronización de las válvulas en los motores de combustión interna. El rectificado de precisión de los árboles de levas garantiza un rendimiento óptimo del motor.

Comprensión del proceso de rectificado CNC

El proceso de rectificado CNC implica varios pasos clave que garantizan precisión, exactitud y calidad en el producto final. A continuación, se ofrece un resumen de los pasos habituales en una operación de rectificado CNC:

Diseño

La fase inicial implica generar un diseño integral de la pieza con la ayuda de un software CAD (diseño asistido por computadora). Este diseño incluye las especificaciones, dimensiones y tolerancias exactas requeridas para el producto final.

Programación

Una vez finalizado, se utiliza el software CAM (fabricación asistida por computadora) para convertir el diseño en un programa CNC. El programa CNC contiene instrucciones que controlan los movimientos de la rectificadora, como la velocidad de la muela, la profundidad de corte y las trayectorias que seguirá la herramienta.

Configuración de la máquina

Antes de comenzar el rectificado, se seleccionan e instalan cuidadosamente la muela, la pieza de trabajo y los accesorios. La calibración adecuada de la máquina CNC es esencial para garantizar que seguirá las instrucciones programadas con alta precisión. La elección correcta del abrasivo, la velocidad de rectificado y los métodos de enfriamiento es fundamental para lograr los resultados deseados.

Rectificado

Durante la operación de rectificado, la rectificadora CNC utiliza las instrucciones programadas para eliminar material de la pieza de trabajo. Esto puede requerir varias pasadas, y en cada una de ellas se elimina un poco de material hasta que se alcanzan el acabado superficial y las dimensiones requeridas. La precisión del rectificado CNC permite un control fino de la muela, lo que da como resultado una alta precisión y un acabado suave.

Acabado e inspección

Para asegurarse de que la pieza cumple con las tolerancias y especificaciones necesarias, generalmente se prueba con herramientas de medición de precisión después de la operación de rectificado. Esto puede incluir la comprobación de las dimensiones, el acabado de la superficie y la calidad general de la pieza. Si es necesario, se puede realizar un rectificado adicional para realizar ajustes.

Posprocesamiento

En algunos casos, se requieren pasos de posprocesamiento adicionales para mejorar la calidad y la funcionalidad de la pieza. El posprocesamiento puede incluir pulido, desbarbado, revestimiento u otros procesos de acabado para mejorar la apariencia o el rendimiento de la pieza. El pulido puede ayudar a lograr un acabado similar al de un espejo, mientras que el desbarbado elimina los bordes afilados o el material residual que queda del proceso de rectificado. La pieza también puede revestirse o enchaparse para evitar el desgaste y la corrosión.

Al seguir estos pasos, el rectificado CNC garantiza que el producto final cumpla con las especificaciones exactas y los requisitos de calidad, brindando precisión y confiabilidad para una amplia gama de aplicaciones. La adición del posprocesamiento garantiza que la pieza esté lista para su uso previsto, ofreciendo mayor durabilidad, estética y rendimiento cuando sea necesario.

¿Qué tipo de materiales son adecuados para el rectificado CNC?

El rectificado CNC es un proceso adaptable que se puede utilizar en muchos tipos diferentes de materiales. A continuación, se muestran algunos de los materiales más comunes utilizados en el rectificado CNC:

Aluminio

El aluminio es liviano, resistente a la corrosión y fácil de mecanizar, lo que lo convierte en un material popular para el rectificado CNC. Se utiliza comúnmente en las industrias automotriz y aeroespacial para componentes que requieren acabados precisos.

Acero inoxidable (SS)

La fuerza, tenacidad y resistencia a la corrosión del acero inoxidable son bien conocidas. El rectificado CNC se utiliza a menudo para lograr acabados finos y tolerancias estrictas para dispositivos médicos, equipos de procesamiento de alimentos y piezas aeroespaciales.

Latón

El latón, una aleación de cobre y zinc, es maleable y tiene una excelente resistencia a la corrosión. Con frecuencia se muele para producir acabados pulidos para piezas decorativas, piezas eléctricas y accesorios de plomería.

Cerámica

Los materiales cerámicos son frágiles y difíciles de fabricar con técnicas convencionales. El rectificado CNC permite dar forma y acabado precisos a los componentes cerámicos utilizados en aplicaciones como implantes médicos y herramientas de corte.

Materiales compuestos

La fibra de vidrio y la fibra de carbono son ejemplos de materiales compuestos que son robustos y livianos. El rectificado CNC se utiliza para dar forma a piezas de materiales compuestos para industrias como la aeroespacial, la de artículos deportivos y la automotriz.

Vidrio

El rectificado CNC se puede utilizar para lograr bordes suaves y precisos en componentes de vidrio, como lentes, pantallas y dispositivos ópticos.

Madera

Si bien no se asocia comúnmente con el rectificado, ciertas aplicaciones de carpintería se benefician del rectificado CNC para tareas de modelado y acabado, como la creación de superficies suaves y contorneadas.

Plásticos

El rectificado CNC es eficaz para dar forma y terminar varios plásticos, incluidos el acrílico, el PVC y el policarbonato, que se utilizan en dispositivos médicos, envases y productos electrónicos.

¿Qué materiales no son adecuados para el rectificado CNC?

No todos los materiales son adecuados para el rectificado CNC, ya sea por sus propiedades físicas o por los riesgos que suponen durante el proceso de rectificado. A continuación, se indican algunos materiales que no se pueden o no se deben trabajar con el rectificado CNC:

Caucho

El caucho es demasiado flexible para el rectificado abrasivo y su elasticidad hace que se deforme bajo presión. Además, tiende a obstruir la muela de rectificado, lo que produce malos resultados y daños en la máquina.

Plásticos blandos

Algunos plásticos blandos, como los elastómeros, tienden a fundirse o deformarse debido al calor generado durante el proceso de rectificado. Esto da como resultado un acabado irregular y puede dañar la pieza de trabajo o la máquina.

Materiales muy elásticos

Los materiales con alta elasticidad, como algunas espumas y ciertos materiales sintéticos, son difíciles de rectificar ya que tienden a deformarse bajo la fuerza abrasiva de la muela de rectificado, lo que produce resultados inexactos.

Materiales peligrosos

No se deben utilizar en el rectificado CNC materiales que sean químicamente reactivos, inflamables o que emitan humos tóxicos durante el rectificado. Algunos ejemplos incluyen ciertos metales reactivos como el magnesio, que presentan riesgos de incendio o explosión. El rectificado de estos materiales genera calor, chispas o polvo que pueden causar riesgos de seguridad en el espacio de trabajo.

Materiales altamente reflectantes

Los materiales altamente reflectantes, como los metales pulidos como los espejos o el aluminio pulido, pueden causar problemas durante el proceso de rectificado. Las superficies reflectantes crean desafíos para los sensores o los sistemas de visión CNC y pueden reflejar el calor de manera desigual, lo que genera defectos en el acabado final de la superficie.

Rectificado CNC vs. Rectificado convencional

El rectificado CNC y el rectificado convencional se diferencian en términos de automatización, precisión y flexibilidad. La siguiente tabla comparativa identifica las principales variaciones:

| Característica | Rectificado CNC | Rectificado convencional |

| Automatización | Totalmente automatizado, requiere una mínima intervención humana | Principalmente manual o semiautomático |

| Precisión | Precisión extremadamente alta, dentro de micrones | La precisión depende de la habilidad del operador |

| Flexibilidad | Puede manejar geometrías complejas y múltiples configuraciones | Limitado a formas más simples y menos configuraciones |

| Consistencia | Alta repetibilidad, resultados consistentes | Los resultados pueden variar debido a la intervención manual |

| Tiempo de preparación | Configuración más prolongada debido a la programación y los cambios de herramientas | Configuración más rápida, especialmente para trabajos simples |

| Costo | Costo inicial más alto, menores costos de mano de obra | Menor costo de la máquina, pero mayores costos de mano de obra |

| Velocidad de producción | Más rápido para producción de gran volumen | Adecuado para trabajos puntuales o de bajo volumen |

| Aplicaciones | Ideal para piezas de alta precisión y alta complejidad | Mejor para tareas simples y de baja complejidad |