El mecanizado CNC es un proceso de fabricación que utiliza controles computarizados para operar máquinas herramienta. Puede realizar operaciones de fresado, torneado, taladrado, rectificado, enrutamiento, mandrilado y corte con una precisión notable.

El proceso comienza con un diseño digital realizado en un software de diseño asistido por computadora (CAD), que se convierte a un formato legible por máquina mediante un software de fabricación asistida por computadora (CAM). Luego, la máquina CNC sigue este programa para manipular herramientas y materiales con precisión, lo que permite la producción de piezas y componentes complejos.

1. Importancia en la fabricación

En el acelerado entorno industrial actual, los fabricantes se enfrentan a una presión cada vez mayor para producir productos personalizados de alta calidad y, al mismo tiempo, minimizar los plazos de entrega y los costes.

El mecanizado CNC satisface estas demandas al permitir la creación rápida de prototipos y la producción en masa con un mínimo de residuos.

A medida que las empresas se esfuerzan por innovar y ser competitivas, el mecanizado CNC se destaca como un proceso crucial que mejora la productividad y la calidad del producto.

2. Tipos de mecanizado CNC

El mecanizado CNC abarca varios procesos, cada uno con características, ventajas y aplicaciones ideales únicas. A continuación, se ofrece una descripción detallada de los tipos más comunes de mecanizado CNC:

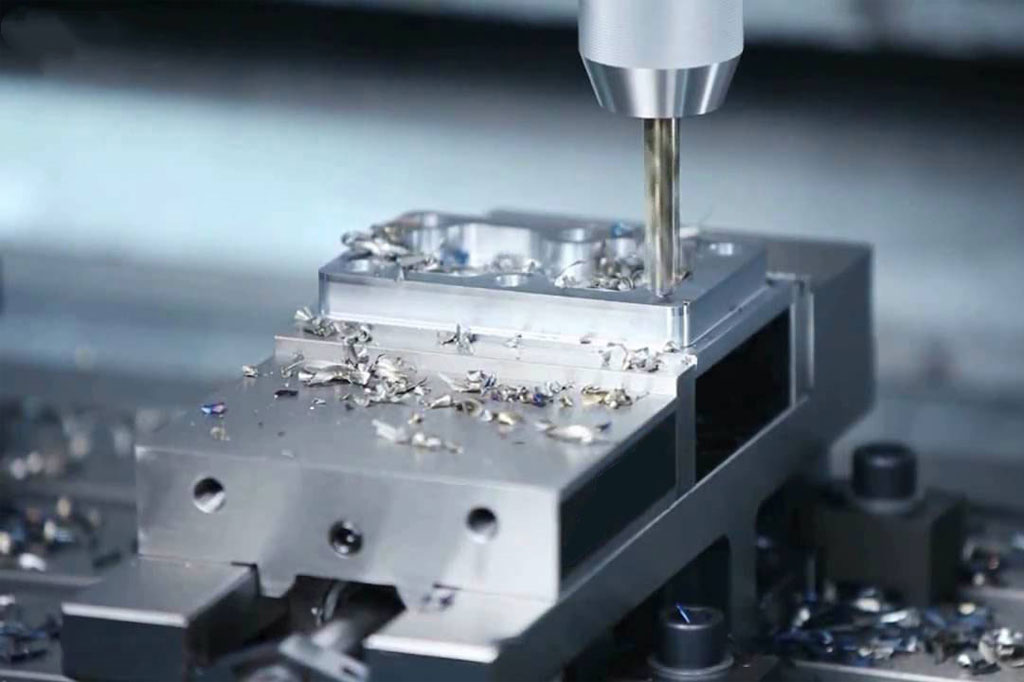

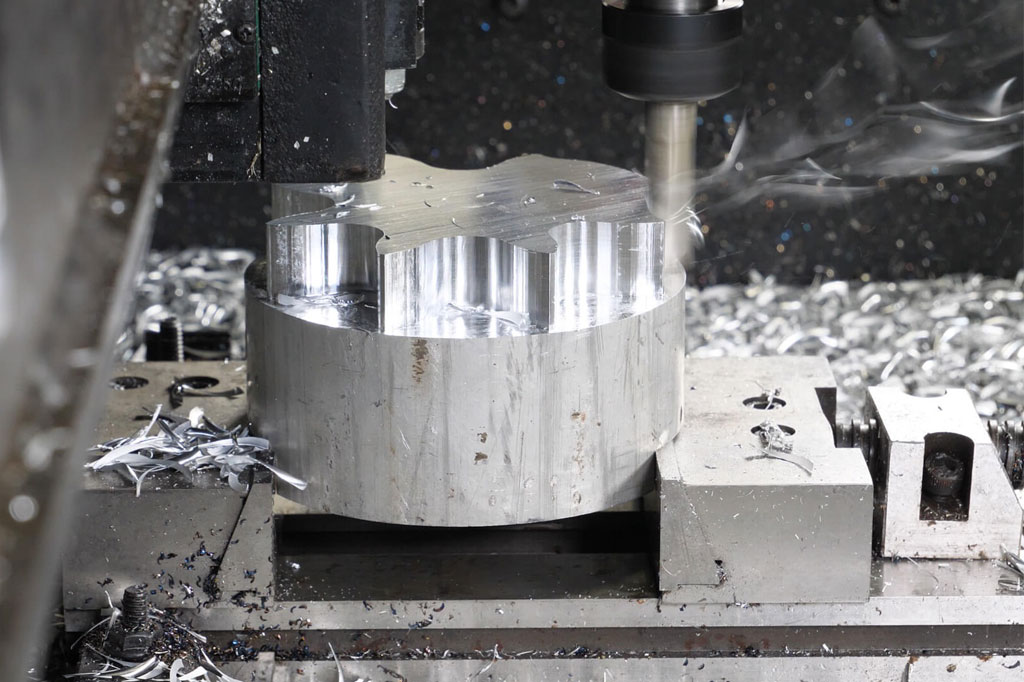

2.1 Fresado CNC

El fresado CNC se realiza en varios ejes, normalmente 3, 4 o 5 ejes, lo que permite crear formas intrincadas y diseños complejos.

La pieza de trabajo se fija a una mesa y la herramienta de corte se mueve a lo largo de varias trayectorias para crear la forma deseada.

La operación puede ser vertical u horizontal, según la configuración.

Es ideal para producir piezas complejas, como carcasas, soportes y componentes personalizados, especialmente en industrias que requieren alta precisión.

Ventajas | Desventajas |

|

|

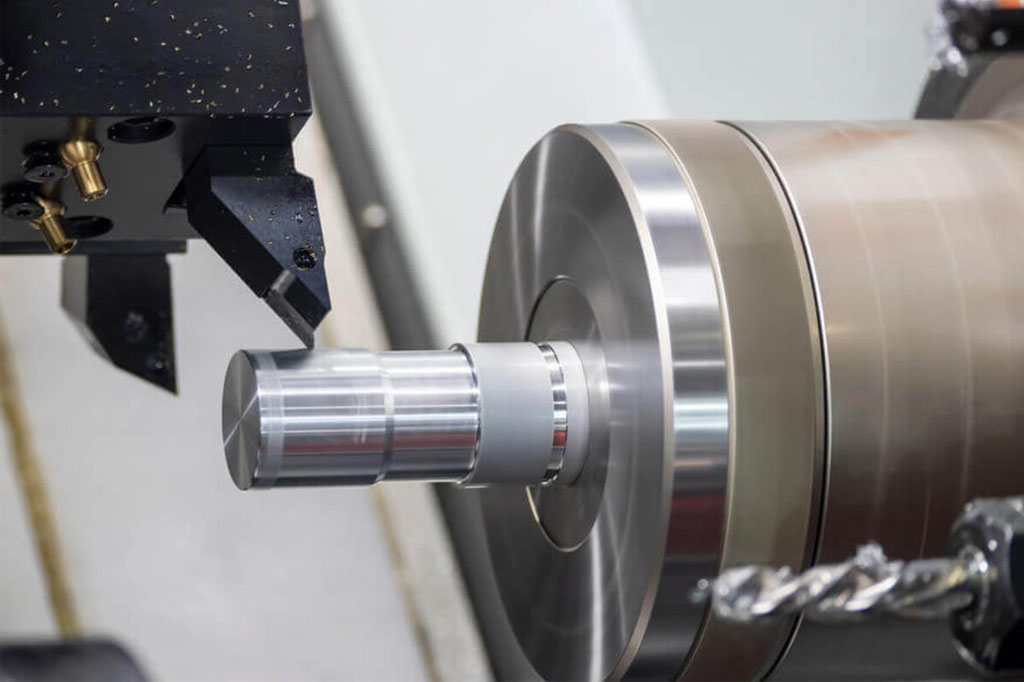

2.2 Torneado CNC

El torneado CNC implica girar una pieza de trabajo contra una herramienta de corte estacionaria. Este proceso se utiliza principalmente para crear piezas cilíndricas mediante un corte lineal preciso.

El torno CNC está programado para controlar con precisión parámetros como la velocidad de rotación, la velocidad de avance y la profundidad de corte.

Se aplica comúnmente para producir ejes, bujes y accesorios en maquinaria industrial y automotriz.

Ventajas | Desventajas |

|

|

2.3 Perforación CNC

La perforación CNC utiliza brocas giratorias de alta velocidad para crear agujeros profundos en la pieza de trabajo.

La máquina puede posicionar automáticamente la broca para producir agujeros en varias ubicaciones y profundidades, según el diseño.

Es ideal para crear agujeros en placas, marcos y componentes estructurales, especialmente en construcción y fabricación.

Ventajas | Desventajas |

|

|

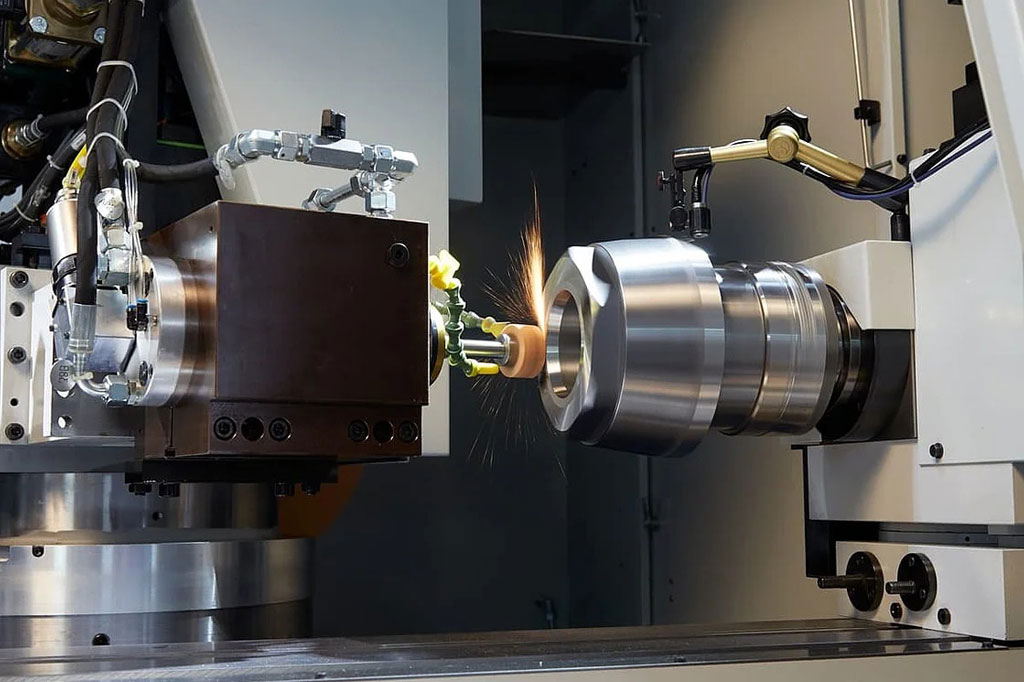

2.4 Rectificado CNC

El rectificado CNC utiliza una muela abrasiva giratoria para eliminar material de una pieza de trabajo, logrando las dimensiones y los acabados de superficie deseados.

Este proceso es crucial para las operaciones de acabado, especialmente en materiales duros.

Se utiliza mejor para piezas de precisión, engranajes y componentes que requieren acabados finos, a menudo en aplicaciones automotrices y aeroespaciales.

Ventajas | Desventajas |

|

|

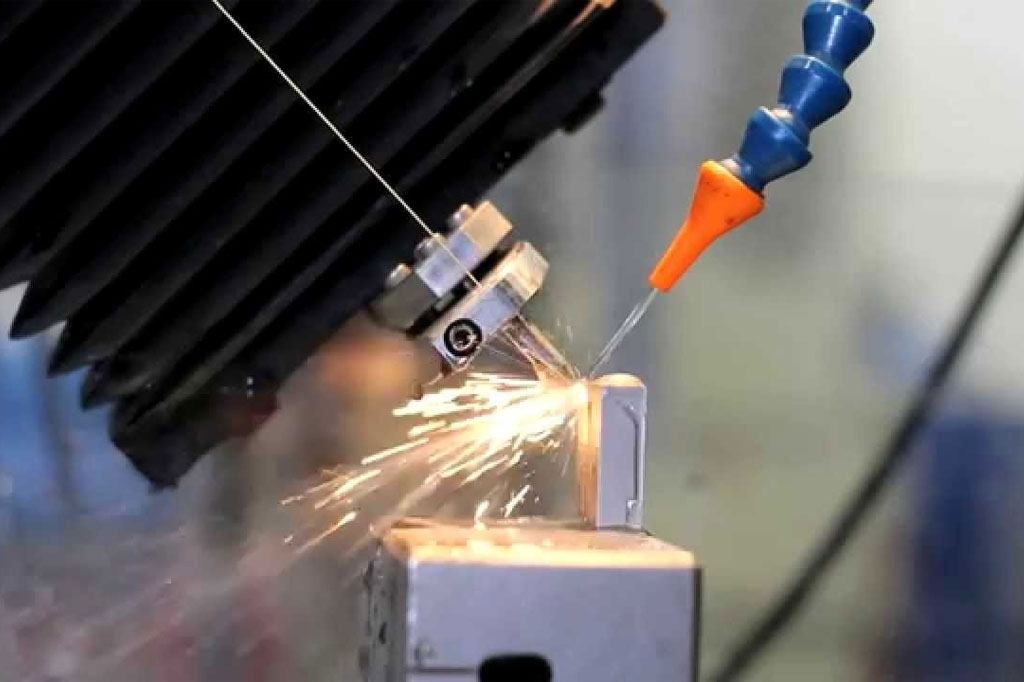

2.5 Mecanizado por electroerosión CNC (EDM)

La electroerosión por CNC erosiona y elimina material de una pieza de trabajo mediante descargas eléctricas entre un electrodo y la pieza de trabajo.

Este método es eficaz para procesar materiales duros y formas intrincadas con las que otros métodos de mecanizado pueden tener dificultades.

Se utiliza comúnmente en la fabricación de moldes, el mecanizado por inmersión y la producción de piezas intrincadas en las industrias aeroespacial y médica.

Ventajas | Desventajas |

|

|

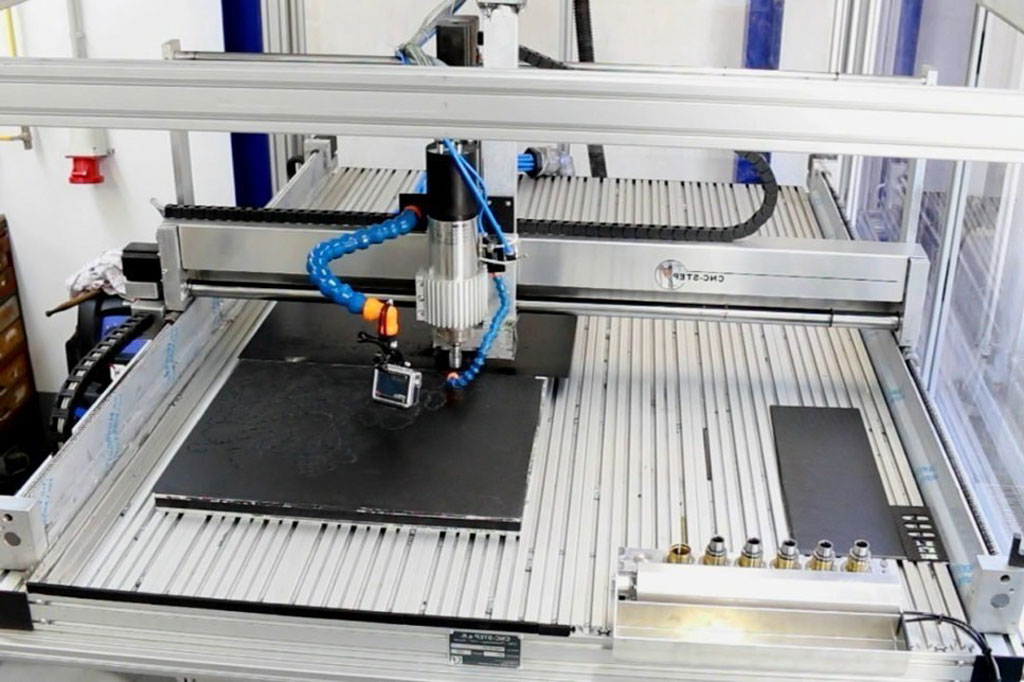

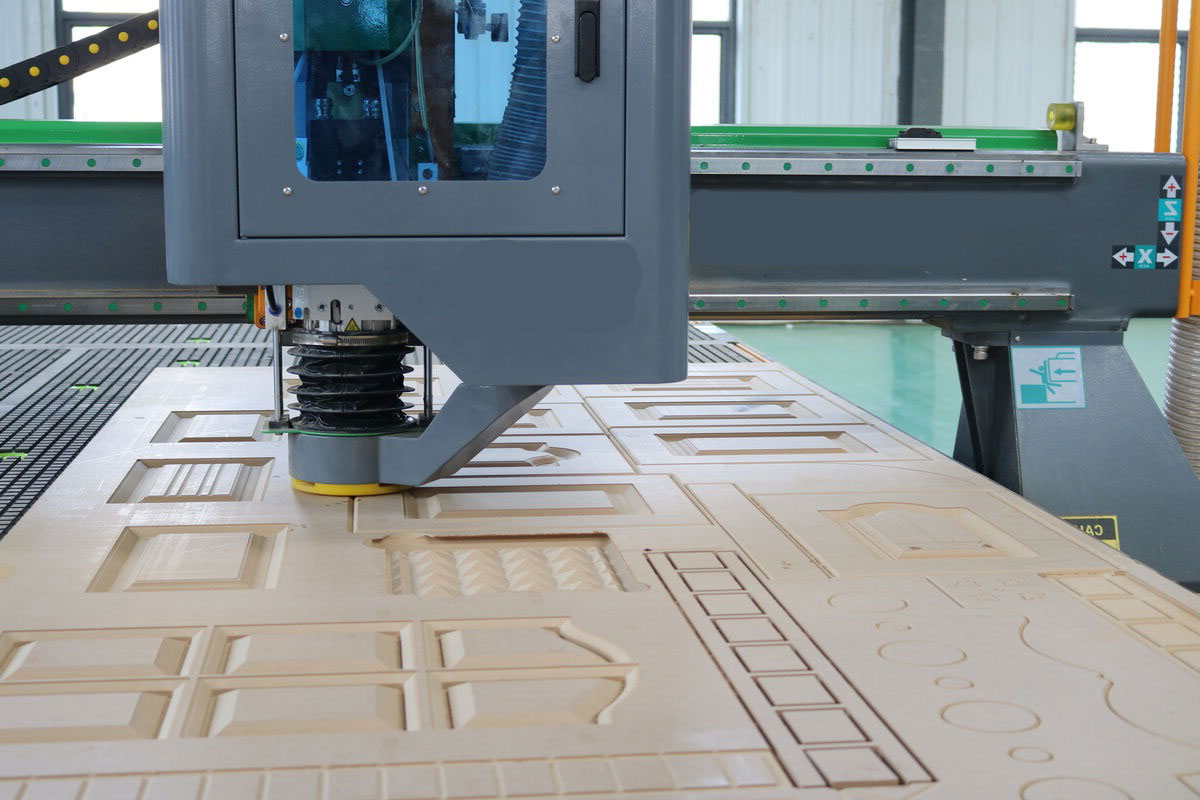

2.6 Enrutamiento CNC

El fresado CNC es un proceso de mecanizado que utiliza una broca giratoria para cortar materiales, principalmente para láminas más grandes. Es similar al fresado CNC, pero normalmente funciona a velocidades más altas.

Es ideal para producir señalización, muebles y componentes arquitectónicos, a menudo en las industrias de la carpintería y el plástico.

Ventajas | Desventajas |

|

|

2.7 Mandrilado CNC

Las máquinas de mandrilado CNC agrandan los agujeros preexistentes con precisión. Este proceso garantiza que los agujeros tengan el diámetro y el acabado correctos.

Se utiliza para componentes que requieren agrandamientos de agujeros precisos, como en bloques y carcasas de motor.

Ventajas | Desventajas |

|

|

2.8 Mecanizado suizo CNC

El mecanizado suizo es un tipo de torneado CNC en el que la pieza de trabajo se mantiene en su lugar mientras un cabezal deslizante mueve la herramienta a lo largo de la pieza de trabajo.

Esta técnica permite el mecanizado simultáneo de múltiples características, lo que mejora la eficiencia.

Sus mejores casos de uso incluyen la fabricación de dispositivos médicos, la relojería y cualquier aplicación que requiera alta precisión en componentes pequeños.

Ventajas | Desventajas |

|

|

3. Cuadro comparativo de los tipos de mecanizado CNC

Tipo CNC | Lo mejor para | Precisión | Velocidad | Tipos de materiales |

Fresado CNC | Formas complejas | Alto | Moderate | Metales, plásticos, compuestos |

Torneado CNC | Piezas cilíndricas | Alto | Alto | Rieles |

Perforación CNC | Creando agujeros | Moderado | Alto | Metales, plásticos |

Rectificado CNC | Acabado de precisión | Muy alto | Bajo | Metales duros |

Electroerosión CNC | Formas complejas | Muy alto | Bajo | Metales duros |

Enrutamiento CNC | Componentes planos de gran tamaño | Moderado | Alto | Madera, plásticos |

Mandrilado CNC | Agrandando agujeros | Alto | Bajo | Rieles |

CNC suizo | Piezas pequeñas e intrincadas | Muy alto | Moderado | Rieles |

4. Materiales utilizados en el mecanizado CNC

4.1 Metales

- Aluminio: Conocido por su peso ligero y su resistencia a la corrosión, el aluminio se utiliza ampliamente en diversas aplicaciones, desde la industria aeroespacial hasta la electrónica de consumo. El mecanizado CNC permite dar forma con precisión a los componentes de aluminio, lo que lo convierte en uno de los favoritos para prototipos y series de producción.

- Acero: Un material versátil con alta resistencia y durabilidad, el acero se mecaniza comúnmente para piezas que requieren resiliencia. Se utiliza en la construcción, la automoción y la fabricación de maquinaria, donde la resistencia es una prioridad.

- Acero inoxidable: Con una excelente resistencia a la corrosión, el acero inoxidable se utiliza ampliamente en industrias como el procesamiento de alimentos, los productos farmacéuticos y los equipos médicos. El mecanizado CNC garantiza que las formas y tamaños complejos cumplan con los estrictos estándares de la industria.

4.2 Plásticos

El mecanizado CNC no se limita a los metales; también abarca una amplia gama de plásticos. Los materiales como el PTFE, el acrílico, el policarbonato y el nailon se mecanizan habitualmente para componentes en diversas aplicaciones, desde productos de consumo hasta piezas industriales, ofreciendo versatilidad y soluciones ligeras.

- PTFE: el mecanizado CNC para PTFE ofrece una fabricación precisa y de alta calidad de este material duradero y antiadherente, ideal para componentes que requieren una excelente resistencia química, baja fricción y tolerancia a altas temperaturas.

- Acrílico: conocido por su claridad y durabilidad, el acrílico se utiliza a menudo en expositores, señalización y aplicaciones ópticas. El mecanizado CNC permite cortes y acabados precisos, lo que mejora su atractivo visual.

- Policarbonato: un material resistente y resistente a los impactos, el policarbonato se utiliza en gafas de seguridad, carcasas electrónicas y equipos de protección. El mecanizado CNC puede producir formas y configuraciones complejas.

- Nylon: conocido por su excelente resistencia al desgaste y fuerza, el nailon se utiliza habitualmente en engranajes, cojinetes y piezas de automoción. El mecanizado CNC permite lograr dimensiones precisas y acabados suaves, lo que lo hace adecuado para componentes funcionales.

4.3 Composites

Los materiales compuestos, como la fibra de carbono y la fibra de vidrio, son cada vez más populares en aplicaciones de alto rendimiento, como las industrias aeroespacial y automotriz.

El mecanizado CNC permite dar forma y acabado de manera precisa a los materiales compuestos, lo que permite a los fabricantes producir componentes livianos pero duraderos que mejoran el rendimiento general.

4.4 Madera

La madera también es un material común para el mecanizado CNC, en particular en la fabricación de muebles, ebanistería y elementos decorativos. El enrutamiento CNC se utiliza ampliamente para cortar, grabar y dar forma a la madera con cortes precisos y diseños intrincados. La flexibilidad de la tecnología CNC permite diseños intrincados y proyectos de carpintería personalizados.

5. Precisión y tolerancia

La alta precisión minimiza la necesidad de retrabajo y reduce el desperdicio de material, lo que mejora significativamente la eficiencia general de la producción.

En el mecanizado CNC, las tolerancias más estrictas requieren equipos más sofisticados y tiempos de mecanizado más prolongados, lo que a menudo conduce a un aumento de los costos de producción.

Los fabricantes deben equilibrar la precisión deseada con consideraciones económicas, seleccionando los procesos y herramientas de mecanizado adecuados para cumplir con las restricciones de calidad y presupuestarias.

Estándares de tolerancia comunes:

- ISO 2768: Un estándar de tolerancia general utilizado en dibujos de ingeniería para dimensiones lineales y dimensiones angulares.

- ASME Y14.5: Un estándar de tolerancia y dimensionamiento geométrico que define un sistema para especificar e interpretar tolerancias en dibujos de ingeniería.

6. Tendencias futuras en el mecanizado CNC

- Automatización y robótica: pueden ayudar a cargar materiales, supervisar procesos y realizar controles de calidad, agilizando así las operaciones.

- Materiales avanzados: los compuestos y las aleaciones de alta resistencia presentan desafíos y oportunidades únicos para el mecanizado CNC. Los fabricantes están adaptando sus procesos y equipos para manipular estos materiales de manera eficaz, lo que garantiza la calidad y el rendimiento y minimiza el desperdicio.

- Desarrollos de software: los avances en software, en particular los sistemas CAD/CAM, están agilizando los procesos de diseño y mecanizado. Las soluciones de software modernas permiten una mejor simulación, una mejor optimización de la trayectoria de la herramienta y mejores interfaces de usuario, lo que facilita a los operadores programar y controlar las máquinas CNC.

- Integración de la Industria 4.0: las tecnologías de la Industria 4.0 permiten la monitorización remota de las máquinas CNC, lo que permite a los fabricantes realizar un seguimiento del rendimiento, diagnosticar problemas y realizar el mantenimiento de forma proactiva. Esta capacidad reduce el riesgo de fallos inesperados y minimiza las interrupciones de la producción.