El doblado de chapa es un proceso fundamental en la metalurgia, que se utiliza para dar forma a la chapa en varios ángulos y configuraciones. El proceso se puede clasificar en diferentes tipos según las técnicas de doblado utilizadas y las formas resultantes producidas.

En este artículo, profundizaremos en estas clasificaciones, destacando las diferentes técnicas de doblado y formas que se emplean comúnmente en la fabricación de chapa.

Por Técnicas de doblado

Las técnicas de doblado se refieren a los diversos métodos utilizados para dar forma a la chapa mediante la aplicación de fuerza para crear pliegues. Estas técnicas de doblado de metales incluyen el doblado por aire, el doblado por abajo, el doblado por acuñación y el doblado rotatorio. A continuación, profundizaremos en cada una de estas técnicas de doblado.

1. Doblado por aire

El doblado por aire es una técnica de doblado ampliamente utilizada en la fabricación de chapa. En este método, la chapa se dobla aplicando fuerza a un punzón que crea un espacio entre la pieza de trabajo y la matriz. El metal se dobla en el punto de contacto, pero la curva no descansa completamente sobre la matriz. En cambio, el metal «flota» sobre ella, de ahí el término «curvado por aire».

Es versátil y es adecuado para realizar curvas superficiales o profundas en una amplia gama de materiales de chapa metálica. Funciona bien para producir ángulos en tiradas de bajo a mediano volumen, ofreciendo tiempos de procesamiento rápidos con requisitos mínimos de herramientas.

Ventajas | Desventajas |

|

|

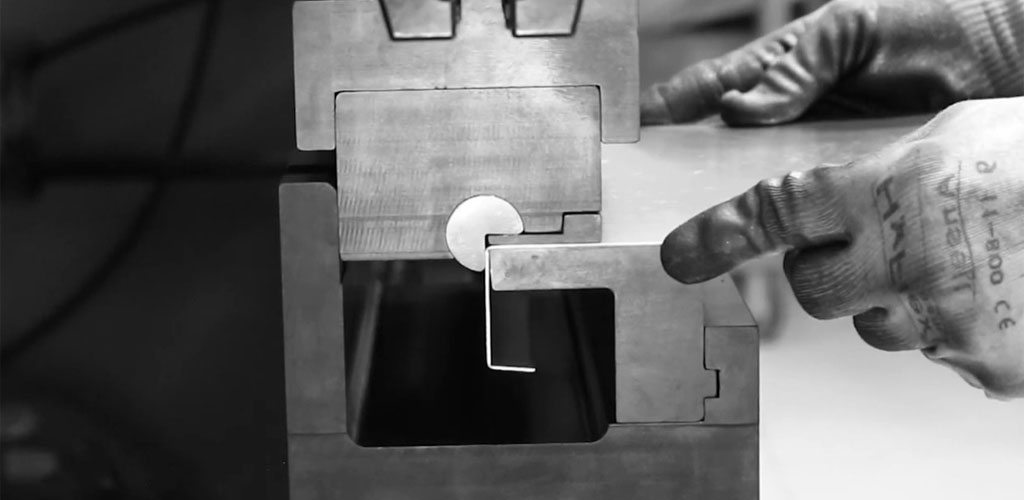

2. Curvado inferior

En el curvado inferior, la pieza de trabajo se coloca sobre una matriz que tiene el ángulo de curvatura deseado. Luego se utiliza un punzón para forzar el metal dentro de la matriz, lo que hace que se doble alrededor de la forma de la matriz. Este método da como resultado que la chapa metálica se presione completamente dentro de la matriz, a diferencia del curvado por aire.

Es ideal para producir curvas más precisas y consistentes, particularmente para aplicaciones complejas y precisas. Se utiliza tanto para curvas superficiales como profundas cuando se requiere un alto nivel de repetibilidad.

Ventajas | Desventajas |

|

|

3. Doblado por acuñación

El doblado por acuñación es una forma más precisa de doblado, en la que la chapa metálica se comprime en el troquel utilizando una gran fuerza que hace que se «acuñe» hasta alcanzar la forma deseada. El proceso se puede comparar con el estampado, ya que el metal se comprime más allá de su límite elástico, lo que da como resultado doblados de gran precisión.

Se utiliza habitualmente para materiales que son difíciles de doblar utilizando otras técnicas, como metales más gruesos o aquellos que requieren tolerancias ajustadas. Es ideal para piezas en las que la precisión es fundamental, como en aplicaciones aeroespaciales o automotrices.

Ventajas | Desventajas |

|

|

4. Doblado rotatorio

El doblado rotatorio implica girar la chapa metálica alrededor de una herramienta giratoria o un troquel para formar un pliegue. Se diferencia de otras técnicas de doblado en que utiliza un movimiento giratorio en lugar de un punzón o una prensa rectos.

Se utiliza con mayor frecuencia para doblar piezas con formas circulares o cuando se trabaja con materiales grandes y delgados. Es ideal para tareas en las que se requiere un doblado continuo, como en la producción de tuberías o piezas tubulares.

Ventajas | Desventajas |

|

|

Por formas de doblado

Las formas de doblado describen las diferentes formas en las que se puede doblar la chapa metálica durante la fabricación. Las formas comunes incluyen el doblado en V, el doblado en U, el doblado en Z, el doblado con dobladillo y el doblado con rodillo.

1. Doblado en V

El doblado en V es uno de los tipos de doblado más comunes en la fabricación de chapa metálica. Se forma doblando el metal en forma de «V», generalmente en un ángulo de 90°.

Los doblados en V se utilizan ampliamente en la fabricación de piezas como soportes, canales y elementos estructurales. Es especialmente eficaz para crear doblados en materiales relativamente gruesos, donde la precisión y la resistencia son importantes.

Ventajas | Desventajas |

|

|

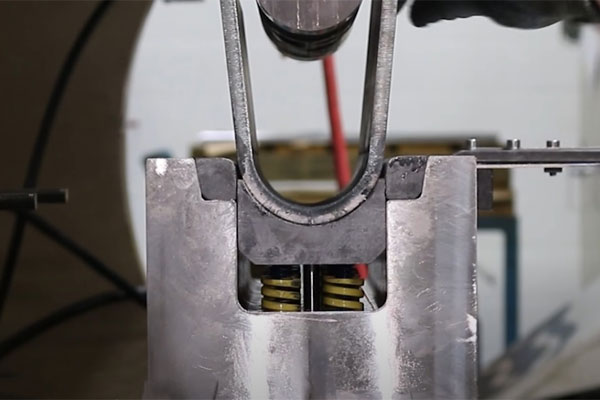

2. Doblado en U

El doblado en U es una forma similar al doblado en V, pero se caracteriza por una transición curva más gradual en el doblado, lo que crea una forma de «U». Esta forma ofrece una distribución más uniforme de la tensión a lo largo del doblado.

Los dobleces en U se utilizan en aplicaciones en las que la curva debe distribuir la tensión de manera uniforme, como en la fabricación de tuberías o componentes que requieren una curva suave y redondeada.

Ventajas | Desventajas |

|

|

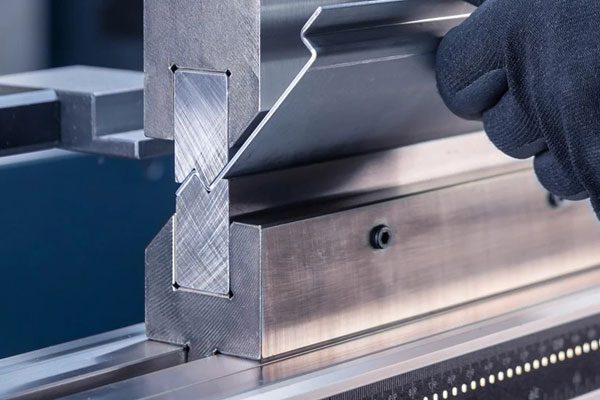

3. Curva en Z

La curva en Z es un proceso de curvado más complejo que da como resultado una forma de «Z», que se puede utilizar para crear piezas con múltiples curvas a lo largo de una sola pieza de chapa metálica.

Esta forma se utiliza normalmente cuando la pieza debe cambiar de dirección en diferentes puntos a lo largo de su longitud. Las curvas en Z se encuentran comúnmente en aplicaciones estructurales o conjuntos complejos, como marcos o sistemas de soporte.

Ventajas | Desventajas |

|

|

4. Curva de dobladillo

Una curva de dobladillo se crea doblando el borde de una pieza de chapa metálica sobre sí misma, formando un borde doble. Esta técnica fortalece los bordes de la chapa metálica, lo que proporciona mayor rigidez y un acabado más suave.

Las curvas de dobladillo se utilizan normalmente en casos en los que se necesita un borde limpio y suave, como en la fabricación de paneles de electrodomésticos, piezas de automóviles o conductos de HVAC.

Ventajas | Desventajas |

|

|

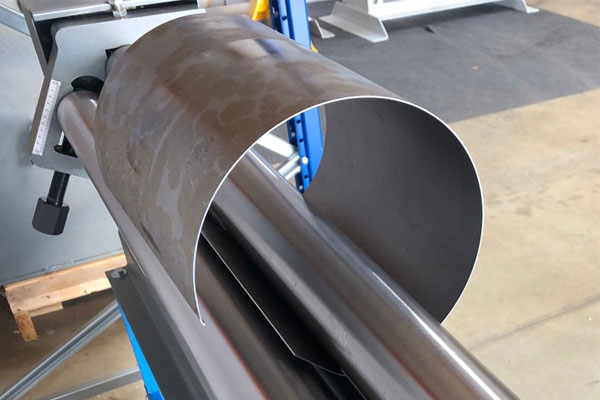

5. Doblado por rodillos

El plegado por laminación es un proceso de plegado gradual que utiliza un conjunto de rodillos para formar una curva suave y continua a lo largo de una pieza de chapa metálica. A diferencia de otros métodos de plegado, el plegado por laminación no implica ángulos agudos, sino que forma un arco suave.

El plegado por laminación es ideal para crear formas cilíndricas o cónicas, como tuberías, conductos y tanques. Es especialmente útil para trabajar con láminas de metal más grandes y delgadas.

Ventajas | Desventajas |

|

|