Servicio de Soldadura de Metales

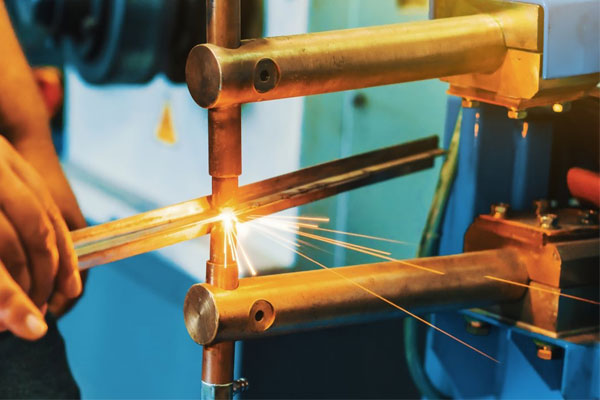

- Estamos capacitados en diversas técnicas de soldadura como MIG, TIG, láser, soldadura de plasma, etc.

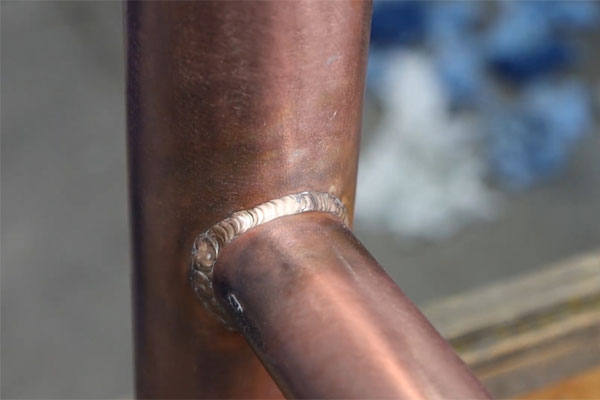

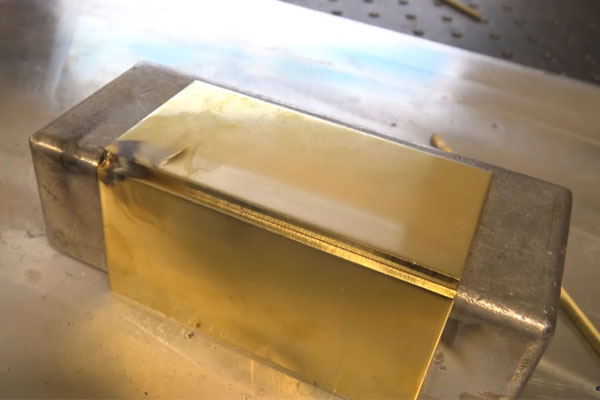

- Permitiéndonos soldar diferentes láminas de metales entre sí, como aluminio, acero, acero inoxidable, hierro fundido, latón, cobre, titanio y más.

- Nuestros procesos avanzados garantizan soldaduras fuertes, duraderas, suaves y estéticamente agradables.

- Amplia gama de capacidades de soldadura

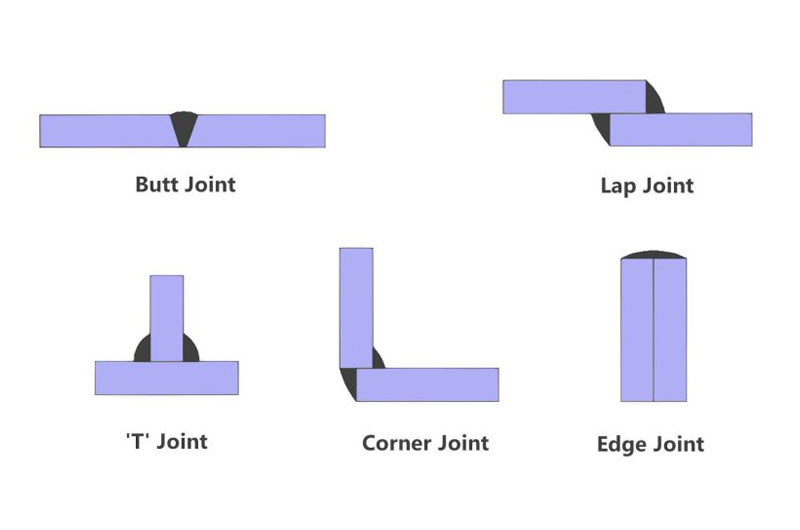

- 5 tipos básicos de juntas de soldadura

- Procesos post-soldadura de calidad

- Soldaduras sin defectos

1. Envíe sus requisitos de soldadura

Comparta los requisitos de su proyecto, si es necesario, nuestros ingenieros pueden ayudarlo a perfeccionar los diseños para cumplir con los estándares de soldadura óptimos.

2. Consulta y cotización

Nuestro equipo revisará su presentación, consultará con usted sobre la mejor técnica de soldadura (MIG, TIG, Stick u otras) y le proporcionará una cotización detallada y un cronograma para su finalización.

3. Prototipado y soldadura de muestras

Para proyectos complejos o de alta precisión, ofrecemos servicios de creación de prototipos y soldadura de muestras para garantizar que el producto final cumpla con sus expectativas antes de la producción en masa.

4. Producción y control de calidad

Una vez que usted lo aprueba, comenzamos el proceso de soldadura con estrictas medidas de control de calidad para garantizar que cada unión y soldadura cumpla con los estándares de la industria.

5. Procesos post-soldadura

Ofrecemos tratamientos post-soldadura como esmerilado, pulido o acabado bajo pedido.

¿Cómo trabajar con nosotros?

Nuestras capacidades de soldadura

Soldadura MIG (GMAW)

- Utiliza un electrodo de alambre alimentado continuamente y un gas inerte (generalmente argón o una mezcla) para proteger la soldadura.

- Rápido, produce soldaduras limpias, adecuado para materiales delgados a gruesos.

- Apto para acero, acero inoxidable, aluminio.

Soldadura TIG (GTAW)

- Utiliza un electrodo de tungsteno no consumible y una varilla de relleno, con una protección de gas inerte.

- Alta precisión y control, produce soldaduras de alta calidad.

- Apto para acero, acero inoxidable, aluminio, magnesio y titanio.

Soldadura con electrodo revestido (SMAW)

- Utiliza un electrodo consumible recubierto de fundente; el fundente se vaporiza para proteger la soldadura de la oxidación.

- Sencillo, portátil, versátil, sin necesidad de gas externo.

- Apto para acero, acero inoxidable, hierro fundido.

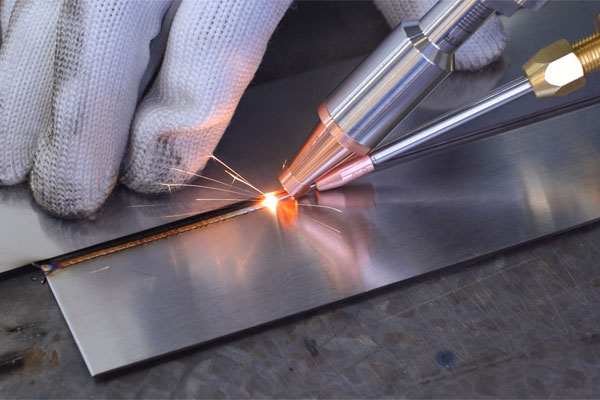

Soldadura láser

- Utiliza un rayo láser concentrado para fundir las superficies metálicas, creando una soldadura precisa.

- Altamente preciso, adecuado para materiales delgados, mínima distorsión, alta velocidad.

- Apto para acero, acero inoxidable, aluminio, titanio, metales preciosos.

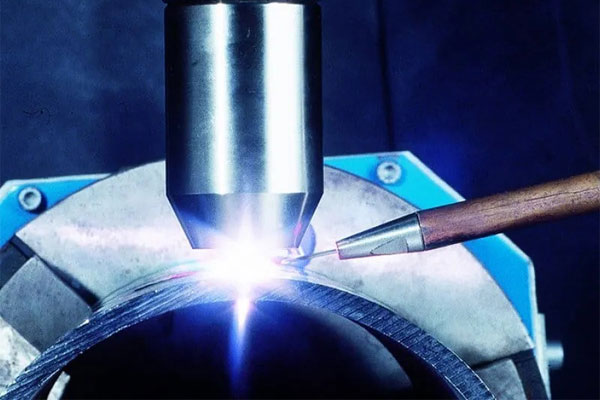

Soldadura de plasma

- Utiliza un arco de plasma restringido para producir temperaturas más altas y soldaduras más enfocadas.

- Permite una penetración profunda, bueno para materiales delgados y formas complejas.

- Apto para acero inoxidable, titanio, cobre, latón, aleaciones de níquel.

Soldadura a gas

- Un gas combustible (normalmente acetileno) se combina con oxígeno para crear una llama lo suficientemente caliente como para fundir metales y unirlos.

- Portátil, versátil, puede cortar y soldar metal, no necesita electricidad.

- Apto para acero, cobre, aluminio, bronce.

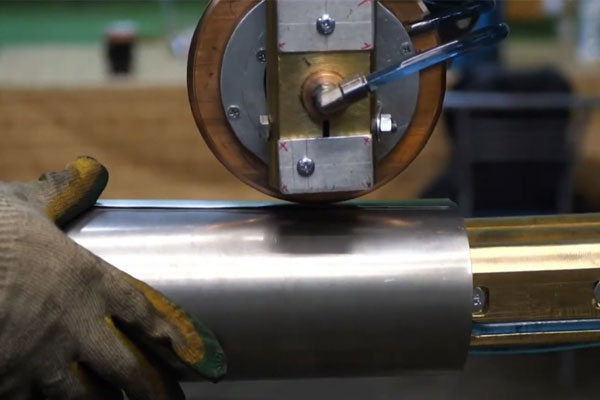

Soldadura por puntos

- Utiliza resistencia eléctrica para generar calor entre dos superficies metálicas en puntos específicos, fusionándolas.

- Rápido, eficiente, mínima deformación.

- Apto para metales delgados como el acero y el aluminio.

Soldadura de costura

- Pasando corriente eléctrica a través de piezas metálicas superpuestas, calentándolas y prensándolas.

- Uniones fuertes y a prueba de fugas; eficiente para costuras largas.

- Adecuado para metales delgados, especialmente acero y aluminio.

1. Junta a tope

Dos piezas de metal se alinean en el mismo plano y se sueldan a lo largo de sus bordes, proporcionando conexiones estructurales fuertes, ideales para la fabricación de láminas y placas de metal.

2. Junta de solape

Superposición de dos piezas metálicas y soldadura a lo largo de los bordes, comúnmente utilizado para unir materiales más delgados, asegurando durabilidad y resistencia en los conjuntos.

3. Unión en T

Una pieza de metal se suelda perpendicularmente a otra, formando una "T", a menudo utilizada en marcos estructurales para mayor resistencia y soporte.

4. Junta de esquina

Dos piezas de metal se sueldan en ángulo recto para formar una esquina exterior, utilizada en construcciones de cajas o marcos, ofreciendo acabados fuertes y limpios.

5. Unión de bordes

Los bordes de dos piezas metálicas adyacentes se sueldan entre sí, lo que resulta adecuado para unir láminas metálicas delgadas y se utilizan a menudo en proyectos de fabricación ligera.

Tipos básicos de uniones soldadas de metales

Procesos post-soldadura

Acabado de la superficie

Mejora la estética de las piezas soldadas alisando, puliendo o recubriendo las superficies para eliminar imperfecciones y mejorar la resistencia a la corrosión.

Tratamiento térmico

Fortalece las propiedades del metal soldado mediante la aplicación de procesos controlados de calentamiento y enfriamiento, mejorando la durabilidad y el rendimiento estructural.

Pruebas no destructivas (END)

Evalúa la calidad de la soldadura sin causar daños, utilizando técnicas como rayos X, ultrasonidos o partículas magnéticas para detectar defectos internos.

Defectos de soldadura y soluciones

Porosidad

- Pequeñas bolsas de gas atrapadas en el cordón de soldadura.

- Causado por contaminantes en el metal base, gas de protección incorrecto o caudal incorrecto.

- Asegúrese de limpiar a fondo el material base antes de soldar. Utilice gases de protección adecuados y asegúrese de que los caudales sean los adecuados. Controle las velocidades de enfriamiento.

Socavando

- Una ranura formada en el borde del cordón de soldadura.

- Causado por corriente de soldadura excesiva, velocidad inadecuada o ángulo de electrodo incorrecto.

- Ajuste los parámetros de soldadura (voltaje, amperaje, velocidad de desplazamiento), utilice el ángulo de electrodo adecuado y utilice técnicas de tejido si es necesario para rellenar la ranura.

Grietas

- Fracturas en la soldadura o zona afectada por el calor.

- Causado por altas concentraciones de estrés, precalentamiento o enfriamiento inadecuado.

- Utilice técnicas de precalentamiento adecuadas antes de soldar. Controle la velocidad de enfriamiento después de soldar (enfriamiento lento o tratamiento térmico posterior a la soldadura). Asegúrese de que el diseño de la junta sea adecuado.

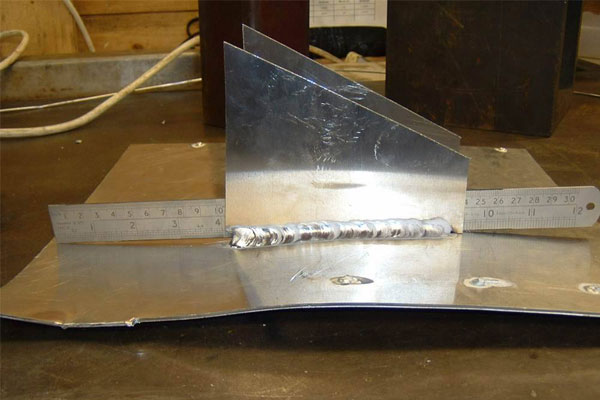

Distorsión

- Deformación de los componentes soldados.

- Causada por una distribución desigual del calor durante la soldadura. Grandes gradientes de temperatura.

- Utilice técnicas de soldadura equilibradas para minimizar la concentración de calor. Utilice dispositivos de sujeción para sujetar firmemente la pieza de trabajo. Considere utilizar soldadura de varias pasadas para distribuir el calor de manera más uniforme.

Nuestros proyectos de soldadura