Fundición a Presión de Zinc

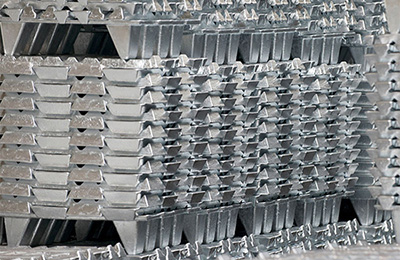

- El proceso de fundición a presión de zinc tiene las ventajas de alta eficiencia de producción, buena calidad de superficie, precisión dimensional, alta tasa de utilización del material, etc.

- Es ampliamente utilizado en la fabricación de piezas en los campos de automóviles, electrónica, electrodomésticos, equipos mecánicos, etc.

- Excelente estabilidad dimensional

- Varios materiales disponibles

- Acabado fácil

- Bajos costos de energía

- Larga vida útil de la herramienta

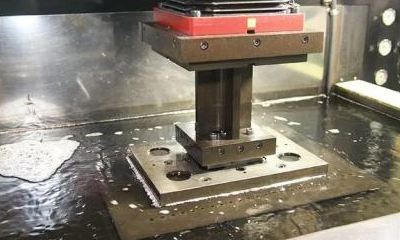

Métodos de fundición a presión de zinc

Los métodos de fundición a presión de zinc, incluidos el vacío, la cámara caliente, la cámara fría, la alta presión, la gravedad y la fundición a presión, ofrecen ventajas únicas en cuanto a precisión, eficiencia y calidad de las piezas.

Fundición a presión de zinc al vacío

Reduce la acumulación de aire, mejorando la calidad de la pieza. El zinc fundido se inyecta en una matriz sellada al vacío, lo que minimiza la porosidad y mejora las propiedades mecánicas. Logra una alta precisión dimensional, normalmente de ±0,02 mm, y proporciona un acabado superficial superior.

Fundición a presión de zinc en cámara caliente

Implica la inyección de zinc fundido directamente desde un horno a la matriz. Es un proceso muy eficiente, con tiempos de ciclo cortos y precisión, que produce piezas con tolerancias de ±0,05 mm. El resultado es una excelente calidad de superficie, ideal para la producción en grandes volúmenes.

Fundición a presión de zinc en cámara fría

Se utiliza para aleaciones de zinc con un punto de fusión más alto. El zinc fundido se introduce en la cámara de inyección y luego se introduce a presión en la matriz. Produce piezas precisas con tolerancias de ±0,1 mm y buenas propiedades mecánicas, adecuadas para producciones de volumen medio a alto.

Fundición a presión de zinc

Implica aplicar una presión intensa mientras se bombea zinc fundido a un molde. Garantiza una precisión dimensional excelente, normalmente de ±0,02 mm, y un acabado superficial excelente. Ideal para crear piezas intrincadas de paredes delgadas con excelente uniformidad y eficiencia de producción.

Fundición por gravedad de zinc

Utiliza la gravedad para llenar el molde con zinc fundido. Ideal para piezas más simples y menos intrincadas. Ofrece una buena precisión dimensional, generalmente dentro de ±0,2 mm, y calidad de superficie, con menores costos de producción en comparación con los métodos de alta presión.

Fundición a presión de zinc

Integrado con la fundición a presión y el forjado, el zinc fundido sufre presión durante la solidificación, lo que minimiza la porosidad al tiempo que mejora las propiedades mecánicas y logra una precisión dimensional de ±0,05 mm para un acabado de alta calidad en aplicaciones en miniatura.

Material de aleaciones de zinc disponible

La fundición a presión de zinc ofrece aleaciones versátiles como ZAMAK 2, 3, 5, 7, ZA 8 y ZA 27, cada una adaptada a necesidades específicas de resistencia, conductividad y aplicación.

ZAMAK 2

- Composición: 99,99% Zn, 4% Al, 3% Cu

- Punto de fusión: 380 °C (716 °F)

- Resistencia a la tracción: 397 MPa

- Conductividad térmica: 113 W/m·K

- Aplicación: Piezas de alta resistencia, engranajes, conectores y aplicaciones que requieran resistencia al desgaste.

ZAMAK 3

- Composición: 96% Zn, 4% Al

- Punto de fusión: 380 °C (716 °F)

- Resistencia a la tracción: 283 MPa

- Conductividad térmica: 113 W/m·K

- Aplicación: Piezas de uso general, componentes automotrices, electrodomésticos y hardware.

ZAMAK 5

- Composición: 96% Zn, 4% Al, 1% Cu

- Punto de fusión: 380 °C (716 °F)

- Resistencia a la tracción: 334 MPa

- Conductividad térmica: 113 W/m·K

- Aplicación: Piezas que requieren mayor resistencia que ZAMAK 3, como piezas de automoción, hardware y componentes electrónicos.

ZAMAK 7

- Composición: 99,99% Zn, 4% Al, 0,02% Mg

- Punto de fusión: 380 °C (716 °F)

- Resistencia a la tracción: 283 MPa

- Conductividad térmica: 113 W/m·K

- Aplicación: Componentes de paredes delgadas, diseños intrincados y aplicaciones que requieren mayor ductilidad y mejor acabado.

ZA 8

- Composición: 92% Zn, 8% Al

- Punto de fusión: 388 °C (730 °F)

- Resistencia a la tracción: 410 MPa

- Conductividad térmica: 115 W/m·K

- Aplicación: Piezas más resistentes y duraderas, como componentes mecánicos, piezas de automóviles y hardware.

ZA 27

- Composición: 73% Zn, 27% Al, 2,5% Cu

- Punto de fusión: 382-477 °C (719-891 °F)

- Resistencia a la tracción: 400 MPa

- Conductividad térmica: 121 W/m·K

- Aplicación: Aplicaciones de alto rendimiento, incluidos cojinetes, bujes, engranajes y otros componentes resistentes al desgaste.

Ventajas y desventajas de la fundición a presión de zinc

La fundición a presión de zinc ofrece diversos beneficios y desafíos, lo que la hace adecuada para muchas necesidades de fabricación. En esta sección se describen las principales ventajas y desventajas para ayudarlo a decidir si se adapta a su proyecto.

Ventajas

- Excelente estabilidad dimensional.

- Rentable para grandes volúmenes.

- Punto de fusión bajo, fácil remodelación/rediseño.

- Capacidad de crear formas complejas con paredes delgadas.

- Ciclos de producción rápidos, reduciendo las necesidades de mecanizado.

- Admite diversos tratamientos de superficie.

- Mayor vida útil de la matriz.

Desventajas

- No es ideal para todas las aplicaciones ligeras.

- Limitado a aleaciones con punto de fusión más bajo.

- Posibles problemas de porosidad.

- Requiere un control preciso de la temperatura.

- Altos costos iniciales de herramientas.

- Defectos superficiales si no se controlan.

- Limitado a tamaños de componentes más pequeños.

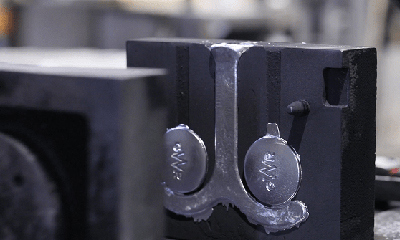

Nuestros proyectos de fundición a presión de zinc

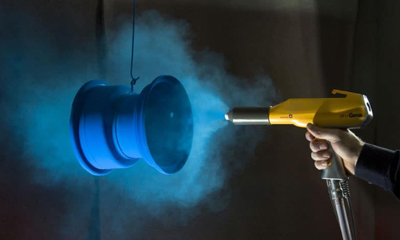

Tratamiento de superficies

Las piezas fundidas a presión de zinc pueden someterse a ocho tratamientos de superficie para mejorar sus propiedades, cada uno de los cuales ofrece beneficios únicos en cuanto a resistencia a la corrosión, durabilidad y estética.

Preguntas frecuentes

¿Qué aspectos del diseño para fundición a presión de Zamak se deben tener en cuenta?

Las consideraciones de diseño incluyen ángulos de inclinación, uniformidad del espesor de la pared, líneas de separación, compuertas y ventilación, y la ubicación de pasadores de expulsión para garantizar una fácil extracción del molde y minimizar los defectos.

¿Cuáles son las aplicaciones típicas de la fundición a presión de zinc?

La fundición a presión de zinc se utiliza comúnmente para producir componentes automotrices, carcasas electrónicas, bienes de consumo, accesorios de plomería y diversas piezas industriales que requieren alta precisión y durabilidad.

¿Cuáles son las propiedades mecánicas que distinguen las aleaciones de zinc y aluminio fundidas a presión?

Las aleaciones de zinc fundidas a presión son más duras y más mecanizables, ideales para la electrónica. Las aleaciones de aluminio ofrecen una resistencia superior y resistencia al impacto, adecuadas para la construcción y el transporte.

¿Cuáles son los beneficios de las fundiciones a presión de zinc?

La fundición a presión de zinc ofrece alta precisión, excelente relación resistencia-peso, acabado superficial superior, reciclabilidad, resistencia a la corrosión y rentabilidad en la producción de gran volumen.

¿Qué industrias utilizan la fundición en arena de zinc?

Industrias como la fundición artística, los productos ornamentales y las piezas mecánicas especializadas se benefician de la versatilidad y la rentabilidad de la fundición en arena de zinc.

¿Cómo funciona la fundición a presión de zinc en miniatura?

Funciona inyectando aleación de zinc fundido en moldes de precisión para crear componentes diminutos y detallados que se utilizan en electrónica, dispositivos médicos y aplicaciones automotrices.