Fundición a Presión de Magnesio

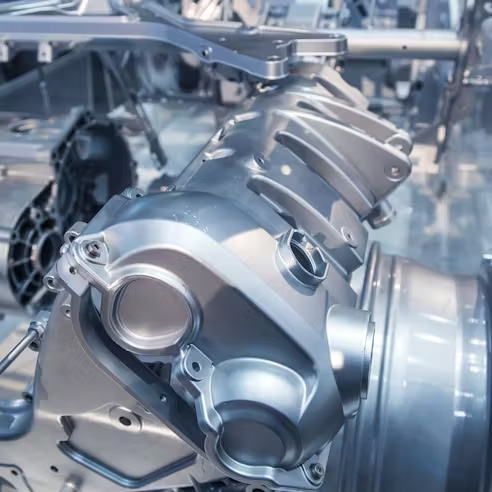

- La fundición a presión de magnesio ofrece una excelente relación resistencia-peso, lo que la hace ideal para componentes livianos y duraderos en las industrias automotriz y aeroespacial.

- Proporciona una estabilidad dimensional superior y resistencia a la corrosión, garantizando productos de alta calidad y duraderos.

- Control dimensional excepcional

- Opciones de diseño de pared ultradelgada: 0,5 a 1,0 mm

- Alta resistencia y relación rigidez-peso

- Herramientas de larga vida útil para reducir el costo total de producción

- Abundantes opciones de acabado

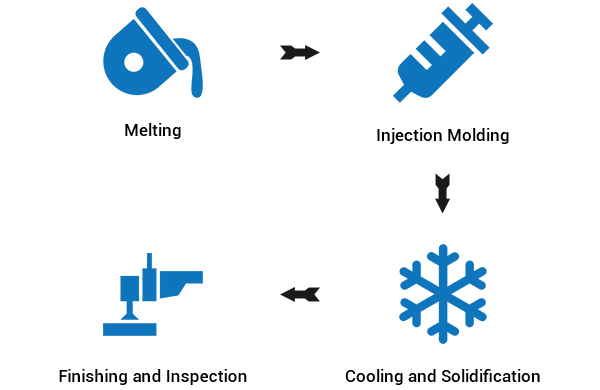

Proceso de fundición a presión de magnesio

La fundición a presión de magnesio es un proceso de fabricación en el que se inyecta magnesio fundido en un molde para crear piezas precisas, ligeras y de alta resistencia.

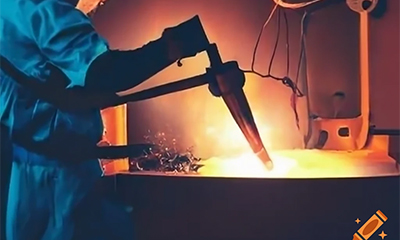

Fusión

Las aleaciones de magnesio se funden a 650 °C para lograr una fluidez óptima. El proceso de fusión garantiza una composición de aleación uniforme y elimina las impurezas para garantizar la integridad de la fundición.

Moldeo por inyección (fundición)

El magnesio fundido se inyecta en moldes a presiones entre 1.500 y 25.000 psi, llenando rápidamente cavidades detalladas para formar formas precisas.

Enfriamiento y solidificación

El magnesio fundido se solidifica en 5 a 15 segundos, minimizando el estrés térmico y logrando una alta precisión dimensional con velocidades de enfriamiento rápidas.

Acabado e inspección

Las piezas recortadas y mecanizadas se someten a anodizado, pintura y recubrimiento en polvo. Se examina cada componente para detectar defectos, integridad estructural y precisión dimensional.

Métodos de fundición a presión de magnesio

Los métodos de fundición a presión de magnesio incluyen alta presión, baja presión, cámara caliente, cámara fría, vacío y fundición a presión, cada uno adecuado para diversos tamaños de piezas y aplicaciones.

Fundición a presión de magnesio

El magnesio fundido se inyecta en moldes a 2000-4500 psi, logrando ciclos rápidos y dimensiones precisas, ideales para piezas automotrices y electrónicas con paredes delgadas de hasta 1 mm.

Fundición a presión de magnesio a baja presión

Utiliza entre 15 y 150 psi para impulsar el magnesio fundido dentro de los moldes, lo que proporciona un mejor control del llenado y propiedades mecánicas, adecuado para piezas automotrices e industriales más grandes con menos defectos.

Fundición a presión de magnesio en cámara caliente

Inyecta directamente magnesio fundido desde un horno a 3000-5000 psi, permitiendo ciclos rápidos, ideal para componentes pequeños a medianos de hasta 10 kg.

Fundición a presión de magnesio en cámara fría

El magnesio fundido por separado se transfiere a la máquina de fundición, lo que ofrece un mejor control de la temperatura para piezas más grandes y complejas de más de 20 kg, con presiones de inyección de 2000 a 4500 psi.

Fundición a presión de magnesio al vacío

Evacua el aire antes de inyectar magnesio fundido, lo que reduce la porosidad y mejora las propiedades, ideal para componentes aeroespaciales de alta integridad y piezas de ingeniería de precisión.

Fundición por compresión de magnesio

El magnesio fundido se vierte en moldes y se comprime hasta 15.000 psi, reduciendo la porosidad y mejorando las propiedades, adecuado para piezas de alta resistencia de más de 30 kg con excelente calidad de superficie.

Materiales comunes de aleación de magnesio

Las aleaciones de magnesio comunes para fundición a presión incluyen AZ91D, AZ91HP, AM60B, AM50, AS41, AE42, AM20 y AZ31, cada una de las cuales ofrece propiedades y aplicaciones únicas.

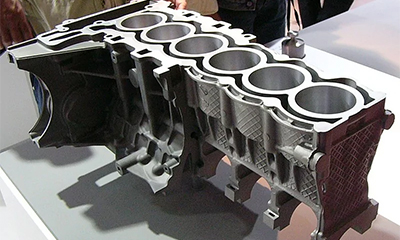

AZ91D

- Composición: 9% aluminio, 1% zinc, resto magnesio.

- Características: Excelente colabilidad, buenas propiedades mecánicas, alta resistencia a la corrosión.

- Aplicación: Se utiliza en bloques de motores de automóviles, cajas de transmisión, columnas de dirección y tapas de tanques de combustible.

AZ91HP

- Composición: Similar al AZ91D pero con mayores niveles de pureza.

- Características: Ductilidad mejorada, mejor resistencia a la corrosión.

- Aplicación: Adecuado para carcasas electrónicas de alta resistencia.

AM60B

- Composición: 6% aluminio, resto magnesio.

- Características: Altas propiedades de impacto y elongación, buena colabilidad.

- Aplicación: Ideal para componentes de seguridad automotriz como paneles de instrumentos.

AM50

- Composición: 5% aluminio, resto magnesio.

- Características: Buena combinación de ductilidad y resistencia, mejor elongación y resistencia al impacto.

- Aplicación: Se utiliza para marcos de asientos y volantes de automóviles.

AS41

- Composición: 4% aluminio, 1% silicio, resto magnesio.

- Características: Buena resistencia a la fluencia, adecuado para aplicaciones de alta temperatura.

- Aplicación: Se utiliza en carcasas de motores aeroespaciales.

AE42

- Composición: 4% aluminio, 2% tierras raras, resto magnesio.

- Características: Excelente resistencia a la fluencia, buenas propiedades mecánicas a temperaturas elevadas.

- Aplicación: Ideal para componentes del sistema de propulsión automotriz.

AM20

- Composición: 2% aluminio, resto magnesio.

- Características: Alta ductilidad y resistencia al impacto, menor resistencia en comparación con aleaciones con mayor contenido de aluminio.

- Aplicación: Adecuado para soportes de tablero de instrumentos de automóviles.

AZ31

- Composición: 3% aluminio, 1% zinc, resto magnesio.

- Características: Buena combinación de resistencia y ductilidad, buena formabilidad y soldabilidad.

- Aplicación: Se utiliza en paneles de carrocería de automóviles y secciones de fuselaje aeroespacial.

Ventajas y desventajas de la fundición a presión de cobre

Descubra las ventajas y desventajas de la fundición a presión de magnesio para determinar su idoneidad para sus necesidades de fabricación.

Ventajas

- Alta relación resistencia-peso.

- Excelente control dimensional.

- Producción rápida.

- Capacidad excepcional de paredes delgadas.

- Excelente estabilidad dimensional/repetibilidad.

- Buenas características de acabado.

Desventajas

- No tan estable como las piezas fundidas de aluminio.

- Riesgos de inflamabilidad.

- Procesamiento complejo de postproducción.

- Aplicaciones estructurales limitadas.

- Las máquinas necesarias son caras.

Nuestros proyectos de fundición a presión de magnesio

Opciones de tratamiento de superficies

El tratamiento de la superficie mejora la resistencia a la corrosión, la durabilidad y la estética de la fundición a presión de magnesio. Los métodos habituales incluyen anodizado, enchapado, pintura y recubrimientos químicos, etc.

- Recubrimiento de conversión de cromato

- Alisado y pulido

- Granallado con perlas

- Anodizado

- Recubrimiento en polvo

- Recubrimiento electroforético (E-coat)

- Pasivación

- Recubrimiento de fosfato

Preguntas frecuentes

¿Cómo beneficia la fundición a presión de aleación de aluminio y magnesio a la electrónica?

La fundición a presión de aleación de aluminio y magnesio ofrece un buen blindaje electromagnético, propiedades livianas y una excelente disipación del calor, lo que la hace adecuada para carcasas y componentes electrónicos.

¿Cómo se compara la fundición a presión de magnesio AZ91D con la fundición a presión de aluminio?

La fundición a presión de magnesio AZ91D es más liviana y tiene mejores propiedades de amortiguación que el aluminio, pero el aluminio generalmente ofrece mejor resistencia y conductividad térmica.

¿Se puede utilizar la fundición a presión de magnesio para diseños complejos?

Sí, la fundición a presión de magnesio permite la creación precisa de piezas complicadas y livianas con paredes delgadas y diseños detallados.

¿Cuáles son las aplicaciones comunes del proceso de fundición a presión de magnesio?

Las aplicaciones comunes del proceso de fundición a presión de magnesio incluyen piezas de automóviles, carcasas electrónicas, componentes aeroespaciales y marcos de dispositivos portátiles.

¿Cómo beneficia la fundición a presión de magnesio a la fabricación de piezas de automóviles?

La fundición a presión de magnesio ofrece piezas livianas y de alta resistencia, mejorando la eficiencia del combustible, el rendimiento del vehículo y reduciendo las emisiones de gases de efecto invernadero.

¿Cuáles son los beneficios de la fundición a presión de aleación de magnesio de alta precisión?

La fundición a presión de aleación de magnesio de alta precisión proporciona piezas livianas, fuertes y resistentes a la corrosión con detalles excepcionales, lo que mejora el rendimiento y la confiabilidad en aplicaciones exigentes.