La soldadura de metales delgados es un proceso crítico en industrias que van desde la automotriz hasta la aeroespacial, la electrónica y la fabricación. Si bien la soldadura de láminas delgadas presenta desafíos únicos, la aplicación de las mejores prácticas garantiza soldaduras de alta calidad que cumplan con los exigentes requisitos de precisión y resistencia.

Este artículo profundiza en los desafíos de la soldadura de metales delgados y describe las mejores prácticas para superar estos obstáculos.

6 desafíos en la soldadura de metales delgados

La soldadura de metales finos presenta desafíos únicos, que incluyen distorsión por calor, penetración reducida y dificultad para mantener la resistencia y la integridad. Comprender estos problemas es crucial para lograr soldaduras precisas y de alta calidad en materiales finos.

1. Distorsión y deformación

Las láminas de metal finas son más susceptibles a la distorsión inducida por el calor que los metales más gruesos. Esto puede alterar la forma y la alineación de la pieza de trabajo, comprometiendo potencialmente la integridad del producto final.

2. Control de la zona afectada por el calor (ZAT)

Los metales finos tienen una tolerancia reducida al calor. Una zona afectada por el calor (ZAT) grande, creada durante la soldadura, puede debilitar el material, causando cambios indeseables en las propiedades del metal, como fragilidad, resistencia reducida o decoloración. Controlar el tamaño y el impacto de la zona afectada por el calor (ZAT) es esencial para preservar las propiedades mecánicas del metal.

3. Baño de soldadura inconsistente

Con metales finos, mantener un baño de soldadura estable es difícil. El espesor reducido puede provocar un enfriamiento rápido del baño de soldadura, lo que lleva a una formación inconsistente del cordón, porosidad o fusión incompleta. Un baño de soldadura constante y controlado es esencial para garantizar que la soldadura sea resistente y estéticamente aceptable.

4. Quemadura y sobrecalentamiento

Los metales delgados son particularmente vulnerables a la quemadura, donde la penetración de la soldadura es demasiado profunda y produce agujeros en el material. El sobrecalentamiento es otra preocupación, ya que puede hacer que el metal se vuelva demasiado quebradizo o incluso se derrita por completo.

5. Dificultades en el ajuste de la unión

Lograr una alineación adecuada y un control de los espacios en la soldadura de metales delgados puede ser un desafío. Cualquier desalineación en la unión puede resultar en espacios o irregularidades en la soldadura, lo que lleva a una mala resistencia y calidad estética. Las láminas delgadas suelen ser más difíciles de manipular y colocar con precisión, lo que agrava este problema.

6. Propiedades y sensibilidad del material

Diferentes aleaciones de metales delgados pueden presentar desafíos según su composición química y cómo responden al calor. Algunos materiales, como el aluminio o el acero inoxidable, pueden ser especialmente sensibles a la oxidación, el agrietamiento u otros defectos durante la soldadura.

Las 10 mejores prácticas para la soldadura de metales finos

La soldadura de metales finos requiere precisión y técnicas especializadas para garantizar uniones fuertes y limpias. Esta guía cubre prácticas esenciales, incluida la técnica de soldadura correcta, el control adecuado del calor y el tratamiento térmico previo y posterior para obtener resultados óptimos en la soldadura de metales.

1. Utilice la técnica de soldadura adecuada

La elección del método de soldadura adecuado es fundamental cuando se trabaja con metales finos. Algunos métodos comúnmente utilizados para la soldadura de metales finos incluyen:

- Soldadura TIG (gas inerte de tungsteno): ideal para soldaduras precisas y de alta calidad en metales finos, la soldadura TIG permite un excelente control sobre la entrada de calor y el baño de soldadura.

- Soldadura MIG (gas inerte de metal): la soldadura MIG es adecuada para soldaduras más rápidas con materiales más finos, pero requiere un ajuste cuidadoso de los parámetros para evitar que se quemen.

- Soldadura por puntos: la soldadura por puntos es particularmente eficaz para unir láminas metálicas finas con un aporte de calor mínimo, lo que reduce el riesgo de distorsión y quemadura.

2. Controle el aporte de calor

El control del aporte de calor es un factor clave para soldar con éxito metales finos. El uso de una corriente de soldadura más baja, la reducción de la velocidad de soldadura y la realización de pasadas pequeñas son estrategias esenciales para minimizar la distorsión térmica. El uso de un arranque de alta frecuencia para la soldadura TIG o el uso de transferencia por cortocircuito para la soldadura MIG ayuda a controlar el calor y reduce el riesgo de perforación por quemadura.

3. Precalentamiento y tratamiento térmico posterior

El precalentamiento del material antes de la soldadura y el tratamiento térmico posterior pueden ayudar a prevenir las tensiones térmicas. Si bien el precalentamiento puede no ser siempre necesario para metales delgados, puede ser beneficioso para ciertas aleaciones, como el acero inoxidable o el aluminio. El tratamiento térmico posterior a la soldadura ayuda a aliviar las tensiones residuales y a reducir el riesgo de agrietamiento o deformación.

4. Uso de barras de respaldo o disipadores de calor

Se puede colocar una barra de respaldo, un disipador de calor o un bloque de enfriamiento de cobre detrás del área de soldadura para absorber el exceso de calor y evitar la perforación por quemadura. Estas herramientas actúan como un depósito de calor, lo que permite una mejor distribución del calor y evita el enfriamiento rápido de la soldadura.

5. Ajuste y sujeción adecuados

Para evitar la desalineación y los espacios entre las juntas, es esencial realizar un ajuste y una sujeción adecuados. Asegúrese de que las láminas de metal estén bien sujetas en su lugar antes de soldar y utilice accesorios de precisión para mantener las piezas firmes durante el proceso. Esto garantiza que las piezas permanezcan alineadas durante todo el proceso de soldadura, lo que da como resultado soldaduras consistentes y resistentes.

6. Minimizar la zona afectada por el calor (ZAT)

Para controlar la ZAT, utilice una velocidad de soldadura más baja y evite las soldaduras largas en una pasada. Esto limita la cantidad de tiempo en que se aplica calor al metal, lo que reduce el impacto en el material circundante. El uso de metales de relleno con una composición similar al material base ayuda a reducir los efectos negativos de la ZAT.

7. Asegúrese de utilizar el gas de protección y los consumibles de soldadura adecuados

Seleccionar el gas de protección adecuado es vital para proteger el baño de soldadura fundido de la contaminación atmosférica. Para la soldadura TIG y MIG, es esencial utilizar argón o mezclas a base de argón. La elección del material de relleno es igualmente importante; Asegúrese de que coincida con el metal base para lograr una resistencia y ductilidad óptimas.

8. Soldar en pasadas cortas y controladas

Para metales delgados, realice la soldadura en pasadas cortas y controladas en lugar de cordones continuos. Este método permite que el calor se disperse entre las pasadas de soldadura, lo que ayuda a prevenir el sobrecalentamiento y la distorsión. También permite un mejor control del tamaño del cordón y reduce la posibilidad de defectos como la porosidad.

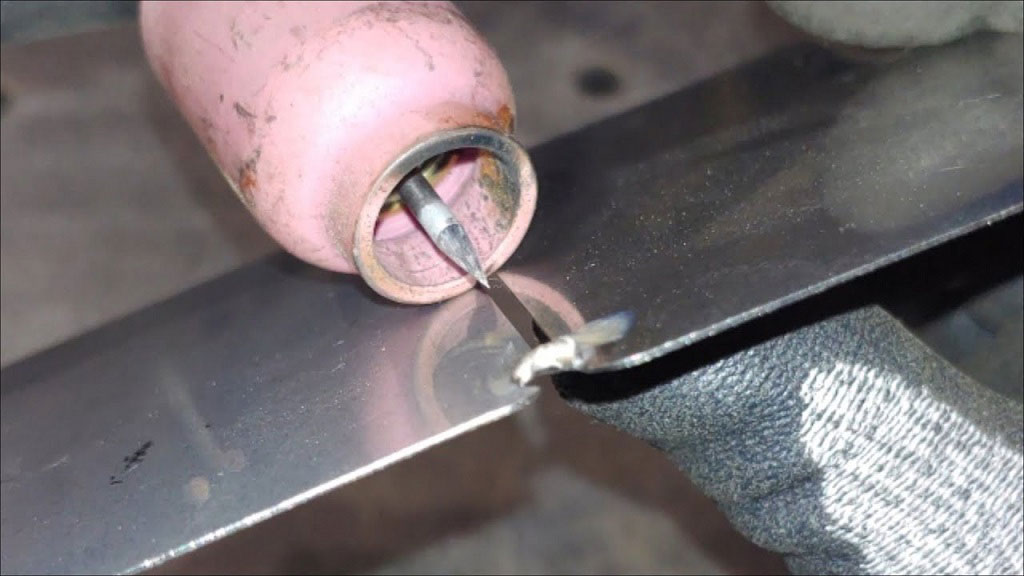

9. Use alambres de electrodo delgados

Usar alambres de electrodo más pequeños es otra forma eficaz de controlar la entrada de calor. Al usar alambres finos, se reduce la cantidad de material de relleno necesario, lo que disminuye el riesgo de quemar el metal. El diámetro pequeño también ofrece una precisión y un control mejorados durante el proceso de soldadura.

10. Inspección y prueba posteriores a la soldadura

Después de soldar metales delgados, es fundamental realizar inspecciones y pruebas exhaustivas. Los métodos de inspección comunes incluyen controles visuales, pruebas ultrasónicas y exámenes con rayos X, que ayudan a garantizar que las soldaduras estén libres de defectos como grietas, huecos o falta de fusión.