La soldadura por puntos es un proceso muy utilizado en la fabricación, especialmente en industrias en las que es necesario unir piezas metálicas con precisión y eficiencia.

Este método es crucial en aplicaciones como la automoción, la electrónica y la aeroespacial, donde se necesitan soldaduras de alta calidad para garantizar la integridad estructural y el rendimiento.

La soldadura por puntos implica el uso de resistencia eléctrica para calentar las piezas metálicas en el punto de contacto, lo que hace que se derritan y se fusionen.

A pesar de su versatilidad, se deben tener en cuenta varios factores al soldar por puntos piezas metálicas de precisión para garantizar resultados óptimos.

1. Selección de materiales

La elección de los materiales es fundamental para determinar la eficacia de la soldadura por puntos. Los metales tienen propiedades únicas, como la conductividad, los puntos de fusión y las características mecánicas, que influyen en cómo reaccionan al calor. Por ejemplo:

- Acero: el acero dulce es el material más común utilizado para la soldadura por puntos debido a su excelente conductividad y soldabilidad.

- Aluminio: este metal requiere un control más preciso de los parámetros de soldadura debido a su alta conductividad térmica, lo que puede dificultar la obtención de soldaduras resistentes.

- Acero inoxidable: el acero inoxidable se utiliza a menudo por su resistencia a la corrosión, pero puede requerir niveles de potencia más altos y más tiempo para lograr una fusión adecuada.

- Aleaciones de cobre: estos materiales necesitan incluso más calor debido a su alta conductividad térmica, lo que requiere un equipo de soldadura especializado.

La elección de la combinación correcta de metal y aleación es fundamental para lograr soldaduras fuertes, duraderas y consistentes en piezas de precisión.

2. Grosor de los materiales

El grosor del material que se va a soldar juega un papel importante en el proceso de soldadura por puntos. Los materiales más gruesos requieren más calor y presión, mientras que los materiales más delgados se pueden soldar con menos potencia.

En el caso de las piezas de precisión, es fundamental garantizar que el grosor del material sea uniforme y que esté dentro de la capacidad de soldadura de la máquina para lograr resultados consistentes. Al soldar varias capas de metal, se deben ajustar los ajustes para garantizar una fusión adecuada sin dañar las piezas.

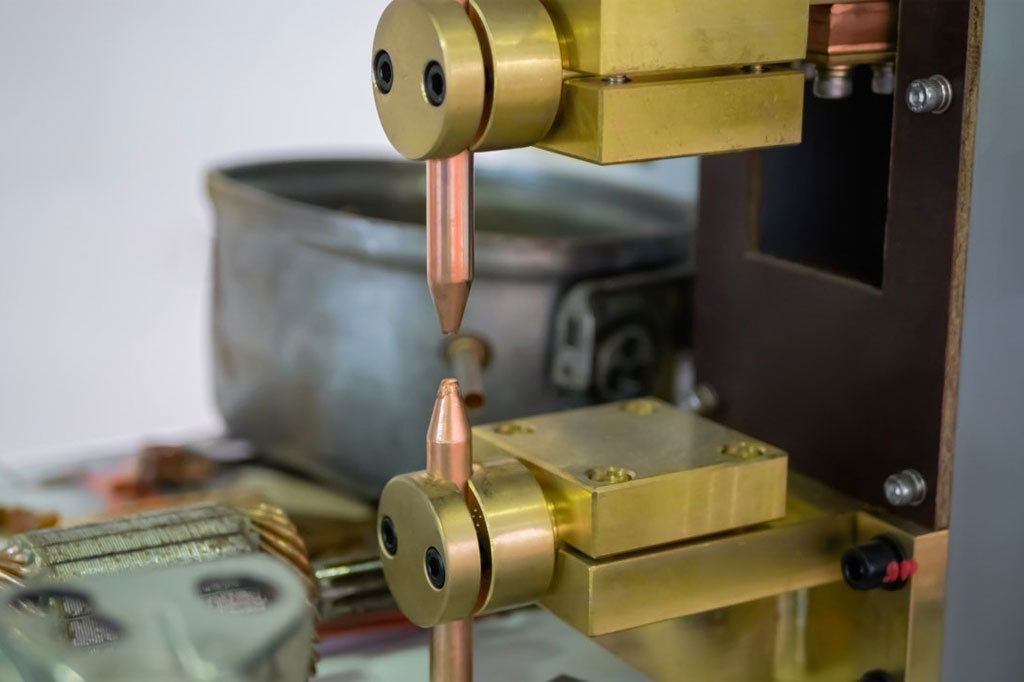

3. Selección y mantenimiento de electrodos

Los electrodos deben tener una geometría de punta adecuada para crear una fuente de calor enfocada y eficiente. Con el tiempo, los electrodos se desgastan y sus puntas pueden deformarse o contaminarse, lo que puede afectar la calidad de la soldadura.

La inspección y el mantenimiento regulares de los electrodos son cruciales para mantener soldaduras de alta calidad, especialmente en aplicaciones de precisión.

4. Parámetros de soldadura: tiempo, corriente y presión

Los tres parámetros principales en la soldadura por puntos (tiempo, corriente y presión) deben optimizarse para cada aplicación específica para garantizar la soldadura de la más alta calidad:

- Corriente: la corriente eléctrica debe ser adecuada para generar suficiente calor para fundir y fusionar los materiales. Demasiada corriente puede causar quemaduras o distorsión, mientras que muy poca dará como resultado una soldadura débil.

- Tiempo: la duración del ciclo de soldadura es igualmente importante. Un tiempo excesivo puede causar una acumulación excesiva de calor, lo que lleva a la distorsión del material, mientras que muy poco tiempo puede dar como resultado una fusión incompleta.

- Presión: La presión adecuada garantiza un contacto adecuado entre las piezas y los electrodos durante el servicio de soldadura de metales, lo que promueve una mejor conducción del calor y una unión más fuerte. Una presión demasiado baja puede provocar uniones débiles, mientras que una presión excesiva puede hacer que el material se deforme o se queme.

Para aplicaciones de precisión, es necesario ajustar estos parámetros para producir soldaduras uniformes y de alta resistencia.

5. Gestión del calor y refrigeración

La gestión del calor durante el proceso de soldadura por puntos es esencial para evitar deformaciones o daños en las piezas de precisión. El calor excesivo puede provocar distorsiones, lo que es especialmente problemático en piezas con tolerancias ajustadas.

Los sistemas de refrigeración eficientes en la máquina de soldar, como los electrodos refrigerados por agua y los circuitos de refrigeración, son necesarios para disipar el calor rápidamente y mantener un entorno de soldadura controlado.

La gestión adecuada del calor es particularmente importante cuando se sueldan materiales con puntos de fusión más bajos, como el aluminio, que son más propensos al sobrecalentamiento.

6. Distribución de la presión de los electrodos

La distribución uniforme de la presión es un factor clave para lograr una soldadura por puntos de alta calidad. Una presión inconsistente puede provocar una fusión inadecuada, soldaduras débiles o posibles daños a los materiales.

En aplicaciones de precisión, es fundamental garantizar que los electrodos estén correctamente alineados y ejerzan una presión uniforme en toda la superficie de las piezas metálicas que se van a soldar.

Esto puede resultar complicado cuando se trabaja con piezas que tienen geometrías complejas o bordes delgados, ya que la presión debe distribuirse de manera uniforme para evitar la deformación.

7. Alineación de piezas

Las piezas de metal de precisión suelen tener tolerancias estrictas, y la alineación adecuada durante el proceso de soldadura por puntos es fundamental para garantizar la colocación precisa de las juntas y evitar desalineaciones. Incluso una ligera desalineación puede provocar soldaduras defectuosas o un funcionamiento deficiente.

Las piezas deben estar bien fijadas y alineadas para evitar que se desplacen durante el proceso de soldadura. Esto garantiza que la soldadura se coloque exactamente donde se necesita y que las piezas encajen como está previsto.

8. Inspección posterior a la soldadura y control de calidad

La inspección posterior a la soldadura es vital para verificar la resistencia y la calidad de la soldadura después del proceso de soldadura por puntos. Las inspecciones visuales pueden revelar problemas superficiales como marcas de quemaduras, desalineación o puntos de soldadura inconsistentes.

Se pueden utilizar métodos más avanzados, como pruebas ultrasónicas, inspección por rayos X y pruebas de tracción, para evaluar la integridad interna de las soldaduras y garantizar que cumplan con los estándares requeridos.

En el caso de las piezas de precisión, los estándares de control de calidad elevados son cruciales para evitar defectos que podrían comprometer el funcionamiento de la pieza.

9. Consideraciones ambientales

El entorno en el que se lleva a cabo el proceso de soldadura por puntos puede influir en la calidad de las soldaduras. Factores como la humedad, las fluctuaciones de temperatura y la contaminación pueden afectar la eficacia del proceso.

Por ejemplo, soldar en un entorno polvoriento o sucio puede introducir contaminantes en la zona de soldadura, lo que puede provocar uniones débiles o defectuosas.

Asegurarse de que la operación de soldadura se realice en un entorno limpio y controlado puede ayudar a minimizar dichos riesgos.

10. Automatización y robótica

Para la soldadura de alta precisión, a menudo se emplean sistemas de automatización y robótica para lograr una mayor consistencia, repetibilidad y precisión.

Las máquinas de soldadura por puntos automatizadas se pueden programar para controlar los parámetros de soldadura con precisión, lo que permite realizar soldaduras precisas y de alta calidad incluso en piezas complejas.

La robótica mejora la velocidad y la consistencia de la producción, minimizando el error humano y aumentando la eficiencia general en la fabricación de precisión.