La soldadura de metales es un proceso necesario y fundamental en la fabricación de metales en diversas industrias, pero los defectos pueden comprometer la integridad de la soldadura.

Comprender estos defectos es esencial para el control de calidad.

Aquí, profundizaremos en cada defecto, exploraremos sus causas y efectos, y analizaremos las soluciones para la resolución de problemas.

1. Porosidad

La porosidad se refiere a la presencia de pequeños orificios o huecos (poros) en una junta soldada o en la zona afectada por el calor, lo que debilita la integridad de la soldadura.

Causas: Las causas más comunes incluyen contaminantes como humedad, aceite o grasa en el material base. El uso inadecuado de gas de protección, la técnica de soldadura incorrecta y factores ambientales, como corrientes de aire, también pueden contribuir a la porosidad. El gas puede quedar atrapado durante el proceso de solidificación si el baño de soldadura es demasiado turbulento o si el arco es inestable.

Solución de problemas: Para mitigar la porosidad, asegúrese de limpiar a fondo la pieza de trabajo antes de soldar. Utilice gases de protección adecuados y ajuste los parámetros de soldadura, incluido el voltaje y la velocidad de desplazamiento, para mantener la estabilidad del arco. Inspeccione regularmente para detectar contaminantes y emplee una preparación previa a la soldadura eficaz.

2. Agrietamiento

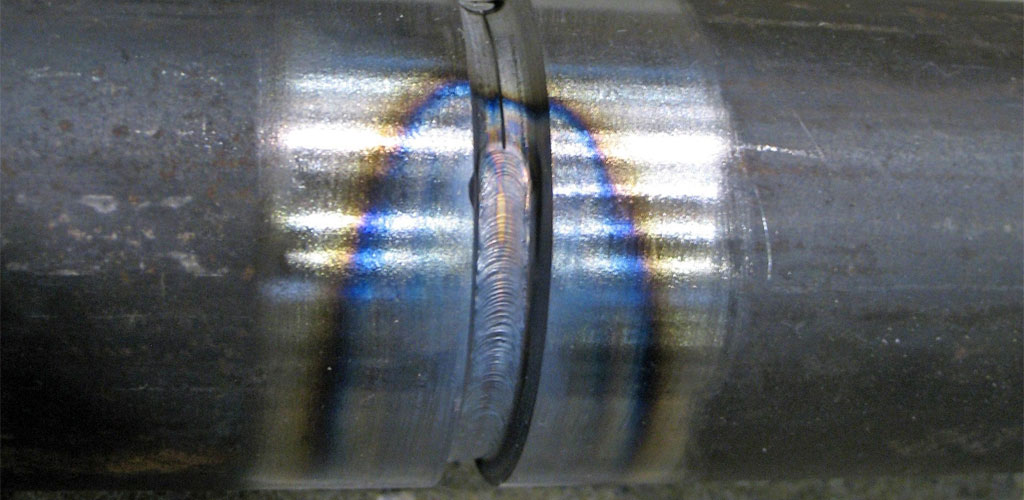

El agrietamiento se manifiesta como fracturas en el metal de soldadura o en la zona afectada por el calor (ZAT), lo que provoca importantes debilidades estructurales.

Causas: el agrietamiento puede producirse debido a varios factores, incluido el enfriamiento rápido, que puede provocar tensiones térmicas que superen la resistencia al límite elástico del material. El alto contenido de carbono en el material puede aumentar la dureza y la fragilidad, mientras que un precalentamiento insuficiente puede exacerbar las concentraciones de tensión. Además, la fragilización por hidrógeno (a menudo debido a la contaminación por humedad) puede provocar un agrietamiento retardado después de que la soldadura se haya enfriado.

Solución de problemas: para mitigar el agrietamiento, precaliente los materiales de forma adecuada en función de su composición y espesor. Controle la velocidad de enfriamiento utilizando mantas aislantes o entornos controlados, y seleccione electrodos con bajo contenido de hidrógeno para minimizar la absorción de hidrógeno.

3. Socavado

El socavado aparece como una ranura o un hueco en la punta del cordón de soldadura, lo que compromete la resistencia y la estética de la unión.

Causas: Este defecto suele surgir de una corriente de soldadura excesiva, que puede erosionar el metal base en los bordes de la soldadura. Una velocidad de desplazamiento inadecuada o un ángulo de electrodo incorrecto también pueden contribuir al socavado. El tipo incorrecto de material de relleno o la deposición insuficiente de relleno pueden exacerbar el problema, al igual que un diseño de unión deficiente que no se adapta al flujo de calor.

Solución de problemas: Ajuste los parámetros de soldadura para mantener una entrada de calor óptima sin erosionar el metal base. Asegúrese de una velocidad de desplazamiento constante y un ángulo de electrodo adecuado para promover una distribución uniforme del calor. También puede ser beneficioso rediseñar las uniones con una mejor accesibilidad para el proceso de soldadura, lo que reduce la probabilidad de socavado.

4. Fusión incompleta

La fusión incompleta ocurre cuando las dos piezas de metal no se unen completamente en la interfaz de soldadura, lo que genera puntos débiles.

Causas: Este defecto suele ser el resultado de una entrada de calor insuficiente, que impide una fusión y unión adecuadas. La contaminación en las superficies de unión, como óxido o pintura, puede dificultar la fusión. Además, un diseño de unión inadecuado (como un espacio o un ángulo insuficientes) puede limitar la capacidad del soldador para lograr una penetración y fusión completas.

Solución de problemas: Verifique que los parámetros de soldadura, incluidos el voltaje y la velocidad de desplazamiento, estén configurados para garantizar el calor adecuado para una fusión adecuada. Limpie las superficies de la unión a fondo antes de soldar para eliminar los contaminantes. Considere rediseñar la unión para mejorar la accesibilidad y garantizar una fusión efectiva, en particular en geometrías complejas. Si es necesario, realice una pasada de raíz seguida de pasadas de relleno para garantizar una unión completa.

5. Inclusión

Las inclusiones son materiales no metálicos, como escoria u óxidos, atrapados dentro del cordón de soldadura, que pueden comprometer la resistencia e integridad de la soldadura.

Causas: Las inclusiones suelen ser resultado de una limpieza deficiente antes de soldar, que deja contaminantes en el material base. Una técnica inadecuada que no elimina la escoria de pasadas anteriores también puede provocar inclusiones. Además, los parámetros de soldadura inadecuados, como configuraciones de calor bajas, pueden no proporcionar suficiente energía para expulsar las impurezas de manera efectiva.

Solución de problemas: Implemente procedimientos de limpieza rigurosos para el metal base, incluido el pulido o la limpieza química, para garantizar que se eliminen todos los contaminantes. Después de cada pasada de soldadura, asegúrese de eliminar por completo la escoria para evitar que quede atrapada en las capas posteriores. Ajuste los parámetros de soldadura para garantizar una entrada de calor suficiente para permitir la eliminación de la escoria. Considere el uso de técnicas de soldadura avanzadas o equipos que puedan controlar mejor el entorno de soldadura.

6. Superposición

La superposición se produce cuando el metal de soldadura se extiende sobre el metal base sin una fusión adecuada, lo que provoca un debilitamiento de la unión.

Causas: Este defecto suele deberse a una corriente de soldadura demasiado baja, lo que genera un calor insuficiente para una fusión adecuada. Una técnica deficiente, como mantener un ángulo de electrodo o una velocidad de desplazamiento incorrectos, puede agravar aún más el problema. Una preparación inadecuada de la unión también puede impedir que el metal fundido penetre y se adhiera adecuadamente al material base.

Solución de problemas: Aumente la corriente de soldadura para garantizar una entrada de calor adecuada y promover una fusión adecuada. Ajuste la velocidad de desplazamiento para permitir que el baño de soldadura tenga tiempo suficiente para penetrar el material base de manera eficaz. Asegúrese de que el ángulo del electrodo se mantenga correctamente para facilitar el flujo de fusión adecuado. Evalúe la preparación de la unión y rediseñe si es necesario para mejorar las oportunidades de fusión.

7. Distorsión

La distorsión se refiere a la deformación o flexión de la pieza de trabajo como resultado de la soldadura, lo que puede afectar el ensamblaje y la integridad estructural general.

Causas: Este defecto se debe principalmente a velocidades de calentamiento y enfriamiento desiguales durante la soldadura, lo que crea tensiones internas. Las propiedades del material, el espesor y el diseño de la unión también influyen en la susceptibilidad a la distorsión.

Solución de problemas: utilice técnicas de precalentamiento para minimizar los gradientes de temperatura, lo que puede ayudar a controlar la expansión y la contracción. Equilibre la entrada de calor colocando las soldaduras estratégicamente y utilizando secuencias de soldadura adecuadas. El uso de abrazaderas, plantillas o accesorios puede ayudar a mantener la precisión dimensional durante el proceso de soldadura y minimizar el movimiento. Si se produce distorsión, también se pueden emplear técnicas de enderezamiento posteriores a la soldadura.

8. Salpicaduras de soldadura

Las salpicaduras de soldadura consisten en pequeñas gotas de material fundido que se dispersan desde el baño de soldadura, lo que puede afectar la estética y la limpieza del producto terminado.

Causas: el calor excesivo, los ajustes de voltaje incorrectos y la posición incorrecta del electrodo pueden provocar un aumento de las salpicaduras. La velocidad de desplazamiento o la técnica de soldadura inconsistentes también pueden agravar el problema, al igual que el tipo y el estado del electrodo de soldadura.

Solución de problemas: optimice los parámetros de soldadura para lograr el equilibrio correcto de calor y velocidad de desplazamiento. Utilice el gas de protección adecuado para crear un arco estable y reducir las salpicaduras. El mantenimiento regular del equipo de soldadura puede ayudar a minimizar los problemas de salpicaduras y mejorar la calidad general de la soldadura.

9. Problemas de la zona afectada por el calor (ZAT)

Los problemas de la ZAT surgen en el área que rodea la soldadura, que experimenta cambios en las propiedades mecánicas debido a los efectos térmicos, lo que puede comprometer la resistencia del material.

Causas: El aporte excesivo de calor durante la soldadura puede provocar la alteración de las microestructuras en la ZAT, lo que provoca endurecimiento o ablandamiento. El ancho y las propiedades de la ZAT se ven influenciados por el tipo de material, los parámetros de soldadura y la velocidad de enfriamiento.

Solución de problemas: Controle cuidadosamente el aporte de calor ajustando los parámetros de soldadura para minimizar el tamaño y el impacto de la ZAT. Considere el tratamiento térmico posterior a la soldadura para restaurar o mejorar las propiedades mecánicas de la ZAT. Seleccione materiales con propiedades favorables que puedan soportar mejor los efectos térmicos. El empleo de métodos de enfriamiento controlado también puede ayudar a mitigar los problemas adversos de la ZAT, lo que garantiza una estructura soldada más robusta.

Palabras finales

Nuestros soldadores expertos están capacitados para reconocer y prevenir los defectos de soldadura comunes, lo que garantiza que cada soldadura cumpla con los estándares más altos.

Ya sea que necesite soldadura estructural o fabricación especializada, nuestro excelente servicio de soldadura de metales mejora la integridad y la durabilidad de sus proyectos.