La fundición a presión es vital para crear piezas de metal complejas con alta precisión y calidad. Sin embargo, es propensa a fallas que podrían comprometer el funcionamiento y la integridad del producto final. Comprender estos defectos y sus soluciones es esencial para que los fabricantes mejoren la calidad y mantengan una ventaja competitiva.

Esta guía explora los defectos comunes de la fundición a presión y las soluciones prácticas para abordarlos.

Defectos comunes de la fundición a presión

Los defectos comunes de la fundición a presión incluyen porosidad, cierres en frío, rebabas, encogimiento, fallas de funcionamiento y ampollas, cada uno de los cuales requiere soluciones específicas para mejorar la calidad del producto y garantizar la integridad de las piezas fundidas finales.

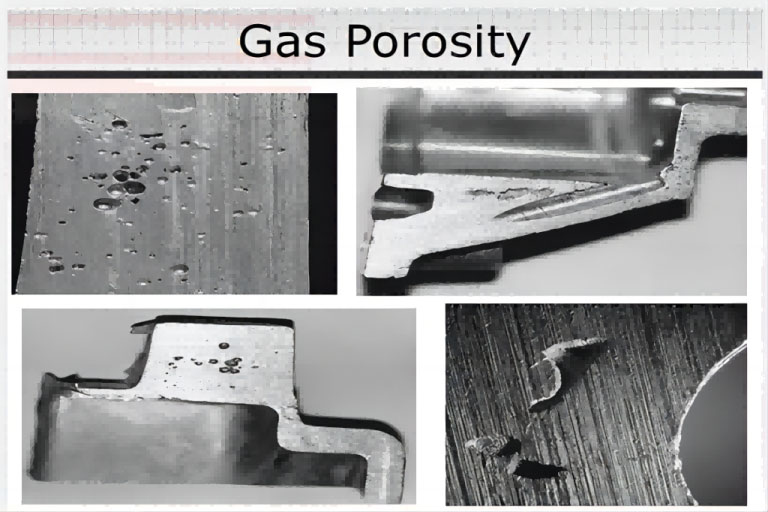

Porosidad

La porosidad, caracterizada por pequeños huecos o agujeros dentro del metal, es un defecto frecuente en la fundición a presión. Se produce cuando el gas queda atrapado en el metal durante la solidificación. La porosidad puede provocar un debilitamiento de la integridad estructural y comprometer la calidad de la superficie.

Se pueden utilizar varios enfoques específicos para abordar eficazmente la porosidad.

- Optimizar los sistemas de compuertas y ventilación: el diseño y la colocación adecuados de las compuertas y las ventilaciones garantizan un escape eficiente del gas, lo que reduce el riesgo de porosidad.

- Fundición a presión al vacío: el uso de fundición a presión asistida por vacío puede reducir significativamente los gases atrapados.

- Controlar los parámetros del proceso: mantener una temperatura y una presión óptimas durante todo el proceso de fundición para minimizar la acumulación de gas.

Cierres en frío

Los cierres en frío aparecen como líneas o costuras en la superficie de la fundición, que resultan de la solidificación prematura del metal antes de que la cavidad del molde esté completamente llena. Este defecto puede debilitar la pieza y afectar su apariencia.

Para abordar eficazmente los cierres en frío y garantizar un acabado uniforme, considere implementar estas soluciones específicas.

- Aumente la temperatura del molde: una temperatura más alta del molde garantiza un mejor flujo de metal y reduce la probabilidad de cierres en frío.

- Ajuste la velocidad y la presión de inyección: el control adecuado de estos parámetros ayuda a lograr un llenado completo del molde sin una solidificación prematura.

- Mejoras de diseño: optimice el diseño del molde para promover un flujo de metal suave y continuo.

Rebaba

Las rebabas son el exceso de material que aparece a lo largo de la línea de separación o alrededor de los pasadores de expulsión, generalmente causado por una alta presión de inyección o por moldes desgastados. Si bien se pueden eliminar, agregan tiempo y costo de procesamiento adicionales.

Para reducir eficazmente las rebabas y mejorar la eficiencia, se pueden implementar varias soluciones específicas.

- Mantener la presión de inyección: use la presión de inyección adecuada para evitar la formación de exceso de material.

- Inspección regular de moldes: inspeccione y repare los moldes regularmente para evitar el desgaste que puede provocar rebabas.

- Moldes mecanizados con precisión: use moldes mecanizados con precisión y de alta calidad para reducir la aparición de rebabas.

Contracción

Los defectos de contracción se manifiestan como cavidades o depresiones en la superficie de fundición, causadas por la reducción del volumen del metal a medida que se enfría y se solidifica. Esto puede comprometer la precisión dimensional y la resistencia de la pieza.

Para mitigar los defectos de contracción y mejorar la calidad de las piezas fundidas, considere implementar estas soluciones efectivas.

- Diseño adecuado del molde: asegúrese de que el molde permita una alimentación adecuada durante la solidificación para compensar la reducción del volumen. Uso de

- enfriamiento: se pueden emplear enfriamientos para controlar la velocidad de enfriamiento y minimizar la contracción.

- Sistema de inyección optimizado: diseñe el sistema de inyección para garantizar un flujo y una alimentación de metal constantes.

Errores de inyección

Los errores de inyección se producen cuando el metal se solidifica antes de llenar por completo la cavidad del molde, lo que da como resultado piezas incompletas. Este defecto puede deberse a una temperatura de vertido insuficiente, una ventilación inadecuada del molde o una velocidad de inyección inadecuada.

Tenga en cuenta las siguientes estrategias prácticas para manejar los errores y garantizar el llenado completo del molde.

- Aumente la temperatura de vertido: asegúrese de que el metal esté a la temperatura correcta para el llenado completo del molde.

- Ventilación adecuada del molde: una ventilación adecuada permite que los gases escapen, lo que evita la solidificación prematura.

- Ajuste la velocidad y la presión de inyección: optimice estos parámetros para garantizar un llenado completo y constante del molde.

Ampollas

Las ampollas son áreas elevadas en la superficie de fundición causadas por gases atrapados o contaminantes. Pueden afectar el acabado de la superficie y, en algunos casos, la integridad estructural de la pieza.

Para reducir eficazmente la aparición de ampollas, se pueden aplicar varias soluciones específicas.

- Mejorar la ventilación del molde: Asegúrese de que el molde esté adecuadamente ventilado para permitir que escapen los gases atrapados.

- Materias primas limpias: Utilice materias primas limpias y secas para evitar la contaminación.

- Controlar las temperaturas: Mantenga las temperaturas óptimas del molde y del metal para reducir el riesgo de atrapamiento de gases.

Soluciones avanzadas y mejores prácticas

Para combatir eficazmente los defectos de fundición a presión, los fabricantes deben implementar las siguientes mejores prácticas:

- Mantenimiento regular del molde: Realice inspecciones de rutina y mantenimiento de los moldes para evitar el desgaste que podría causar defectos. Esto implica inspeccionar grietas, desgaste y otros daños que podrían afectar el rendimiento del molde.

- Control de procesos: Implemente sistemas de monitoreo avanzados para regular la temperatura, la presión y otros parámetros cruciales durante el proceso de fundición. Los sistemas automatizados pueden proporcionar retroalimentación y ajustes en tiempo real, lo que garantiza una calidad constante.

- Capacitación y experiencia: Asegúrese de que los operadores e ingenieros estén bien capacitados en técnicas de fundición a presión y estrategias de prevención de defectos. La fuerza laboral se mantiene actualizada con las mejores prácticas y tecnologías más nuevas a través de la educación y la capacitación continuas.

- Garantía de calidad: Implemente medidas rigurosas de control de calidad, incluidas pruebas no destructivas (NDT), para detectar y abordar defectos en las primeras etapas del ciclo de producción. Las técnicas como la inspección por rayos X, las pruebas ultrasónicas y la inspección por líquidos penetrantes pueden ayudar a identificar defectos que no son visibles a simple vista.

Conclusión

Los defectos de fundición a presión pueden afectar la calidad y el rendimiento de las piezas de metal, pero con las soluciones adecuadas y las mejores prácticas, los fabricantes pueden minimizar estos problemas. Identificar las causas de los defectos y aplicar técnicas avanzadas garantiza una alta calidad y confiabilidad en la industria.

El mantenimiento regular de los moldes, el control de procesos, la capacitación y la garantía de calidad mejoran las operaciones de fundición a presión, mejorando la calidad del producto, reduciendo el desperdicio y aumentando la satisfacción del cliente.