El doblado de chapa metálica es un proceso integral en la industria manufacturera, donde las láminas metálicas planas se moldean para darles formas complejas.

A pesar de los avances tecnológicos y las herramientas de precisión, los defectos de doblado siguen siendo comunes y, si no se abordan adecuadamente, pueden generar problemas de producción importantes, mayores costos y comprometer la calidad.

Esta guía explora los defectos de doblado de chapa metálica más comunes, sus causas y soluciones prácticas para minimizar estos problemas y mejorar el proceso de producción en general.

1. Recuperación elástica

La recuperación elástica es uno de los defectos más frecuentes que se encuentran durante el doblado de chapa metálica. Cuando se dobla una chapa, la fuerza aplicada provoca una deformación plástica. Esto significa que una vez que se retira la herramienta de doblado, el metal vuelve parcialmente a su forma original, lo que a menudo genera ángulos y dimensiones de doblado incorrectos. Este defecto puede ser un desafío, en particular cuando se trabaja con materiales de alta resistencia o gruesos.

Causas:

- Los materiales de alta resistencia o gruesos presentan una recuperación elástica más pronunciada debido a una mayor tensión interna.

- Se aplica una fuerza insuficiente durante el proceso de doblado, lo que da como resultado una deformación plástica inadecuada.

- Uso de herramientas inadecuadas o no selección del radio de doblado correcto.

Soluciones:

- Sobredoblado: una de las soluciones más comunes es doblar ligeramente el material en exceso, compensando el rebote elástico esperado. Esto garantiza que una vez que se produzca la recuperación elástica, el metal se asiente en la forma y el ángulo deseados.

- Herramientas especializadas: el uso de máquinas dobladoras CNC y herramientas de alta precisión puede reducir la recuperación elástica. Algunas máquinas vienen con funciones de ajuste en tiempo real que corrigen los ángulos sobre la marcha.

- Selección del material adecuado: el uso de materiales con menor elasticidad o el ajuste de la fuerza de doblado para materiales con mayor elasticidad pueden generar resultados más consistentes.

2. Arrugas

Las arrugas son un defecto en el que aparecen pequeñas formaciones onduladas, generalmente en el interior de una curva. Este problema es más común en láminas metálicas delgadas, especialmente cuando se doblan en radios estrechos. Si bien las arrugas pueden parecer un problema estético menor, pueden afectar la integridad estructural del producto.

Causas:

- El uso de láminas delgadas junto con un radio de curvatura estrecho crea fuerzas de compresión que dan lugar a arrugas.

- La mala calidad del material o las imperfecciones de la superficie pueden agravar este problema.

- La tensión de compresión excesiva durante el proceso de doblado también hace que el material se arrugue.

Soluciones:

- Aumente el espesor del material: las láminas más gruesas son menos propensas a arrugarse, ya que pueden soportar fuerzas de compresión más altas sin deformarse.

- Aumente el radio de curvatura: el uso de un radio de curvatura más grande permite que el material se deforme de manera más gradual, lo que reduce las posibilidades de que se arrugue. Esta solución es especialmente eficaz cuando se trabaja con láminas más delgadas.

- Técnicas de refuerzo: Se pueden utilizar técnicas como el rebordeado o el acanalado para añadir rigidez a la lámina metálica, lo que reduce la probabilidad de que se arrugue durante el plegado.

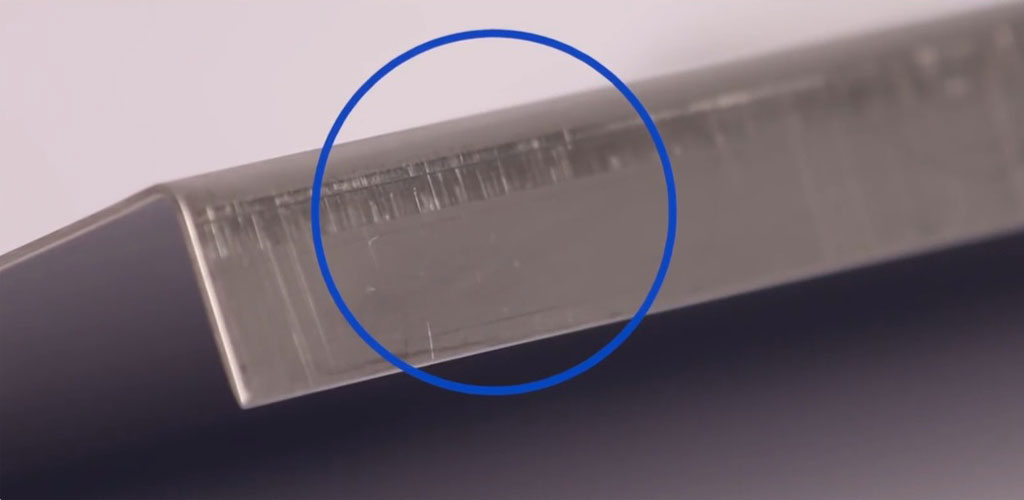

3. Agrietamiento

El agrietamiento es uno de los defectos de doblado más graves y se produce en la superficie exterior del pliegue cuando el material se estira demasiado más allá de sus límites de tracción. Este defecto es especialmente común en materiales frágiles o con poca ductilidad, como el hierro fundido o las aleaciones de acero duro.

Causas:

- Doblado de radios agudos en materiales que no son lo suficientemente dúctiles para soportar una alta tensión de tracción.

- Uso de materiales frágiles o de baja ductilidad, como algunos aceros con alto contenido de carbono o aleaciones endurecidas.

- Herramientas incorrectas o alineación incorrecta de la chapa metálica durante el proceso de doblado.

Soluciones:

- Aumentar el radio de curvatura: una de las soluciones más simples es aumentar el radio de curvatura para reducir la tensión de tracción en la superficie exterior del pliegue. Esto reduce la probabilidad de agrietamiento.

- Precalentar el material: en el caso de metales como el acero, el precalentamiento antes del doblado puede aumentar la ductilidad del material, lo que le permite estirarse sin agrietarse.

- Elija los materiales adecuados: la selección de materiales con mayor ductilidad o el uso de aleaciones diseñadas específicamente para doblar pueden ayudar a minimizar las grietas. Las aleaciones de aluminio y los aceros dúctiles son generalmente buenas opciones para prevenir las grietas.

4. Cicatrices superficiales

Las cicatrices superficiales se refieren a marcas visibles, rayones o hendiduras que aparecen en la superficie de la chapa metálica después de doblarla. Estas cicatrices suelen ser causadas por el contacto con herramientas ásperas o sucias y, si bien pueden no afectar la funcionalidad, pueden afectar el atractivo visual del producto final.

Causas:

- Uso de matrices sin pulir o herramientas dañadas durante el proceso de doblado.

- Los residuos, el polvo o las virutas de metal entre la herramienta y la chapa metálica pueden provocar imperfecciones en la superficie.

- Mal manejo de la chapa metálica, como dejarla caer o arrastrarla sobre superficies ásperas.

Soluciones:

- Pulido de matrices y herramientas: el mantenimiento regular de las herramientas de doblado es crucial. Pulir las superficies de las matrices y punzones garantiza que las herramientas no dejen marcas no deseadas en la superficie del metal.

- Utilice capas protectoras: en aplicaciones en las que la apariencia de la superficie es fundamental, el uso de una película protectora o un material blando entre la herramienta y la chapa puede evitar las cicatrices.

- Limpie el espacio de trabajo: es fundamental asegurarse de que las herramientas de doblado y el área de trabajo estén limpias y libres de residuos para evitar daños en la superficie.

5. Distorsión

La distorsión se produce cuando la chapa se deforma o se dobla de forma no deseada durante el proceso de doblado. Esto da lugar a piezas con formas irregulares que pueden no cumplir con las tolerancias de diseño o no encajar correctamente en los conjuntos.

Causas:

- Distribución desigual de la fuerza durante el proceso de doblado.

- Espesor o calidad del material inconsistentes, lo que genera una distribución desigual de la tensión.

- Alineación incorrecta de la chapa de metal, lo que provoca un doblado desigual.

Soluciones:

- Utilice equipos CNC: las máquinas de doblado CNC proporcionan un control preciso sobre la fuerza y el ángulo de doblado, lo que reduce las posibilidades de distorsión. Estas máquinas también garantizan una distribución uniforme de la fuerza en toda la chapa.

- Pretensado del metal: en algunos casos, aplicar un pretensado controlado al metal antes del doblado puede ayudar a lograr resultados más uniformes.

- Asegúrese de que el material sea uniforme: el uso de materiales con un espesor y propiedades uniformes en toda la lámina ayuda a reducir la probabilidad de distorsión.

6. Marcas de doblado

Las marcas de doblado, también conocidas como marcas de herramientas, son hendiduras que aparecen en los puntos de contacto entre la chapa metálica y las herramientas de doblado. Si bien no siempre son críticas para la funcionalidad, estas marcas pueden afectar la calidad visual del producto.

Causas:

- Alta presión aplicada por el punzón o la matriz durante el doblado.

- Uso de herramientas de baja calidad o mal mantenidas.

- Fuerza de sujeción excesiva aplicada durante el proceso.

Soluciones:

- Reducir la presión: reducir la cantidad de presión aplicada durante el proceso de doblado puede minimizar el riesgo de dejar marcas en el metal.

- Usar herramientas de alta calidad: invertir en herramientas de alta calidad, bien mantenidas y con superficies lisas puede reducir en gran medida la aparición de marcas de doblado.

- Aplicar recubrimientos protectores: recubrir las herramientas o usar una película protectora sobre el metal puede evitar el contacto directo, lo que reduce la probabilidad de marcas visibles.

Conclusión

Lograr un proceso de doblado impecable en la fabricación de chapa metálica requiere una comprensión integral de los defectos comunes, sus causas y soluciones.

Un proceso de plegado de chapa metálica sin defectos es fundamental para las industrias que exigen alta precisión y rendimiento, como la automotriz, la aeroespacial, la electrónica y la construcción.

Al implementar las soluciones adecuadas, los fabricantes de chapa metálica no solo pueden garantizar piezas de alta calidad, sino también reducir los costos y mejorar la eficiencia operativa general.