La soldadura es un proceso fundamental en las industrias de fabricación y fabricación, que proporciona la capacidad de unir metales y otros materiales con fuerza y precisión.

La base de un servicio de soldadura de metales eficaz no solo reside en los soldadores expertos y las técnicas de soldadura, sino también en la selección del tipo de unión adecuado, ya que cada uno ofrece beneficios y desafíos específicos según la aplicación.

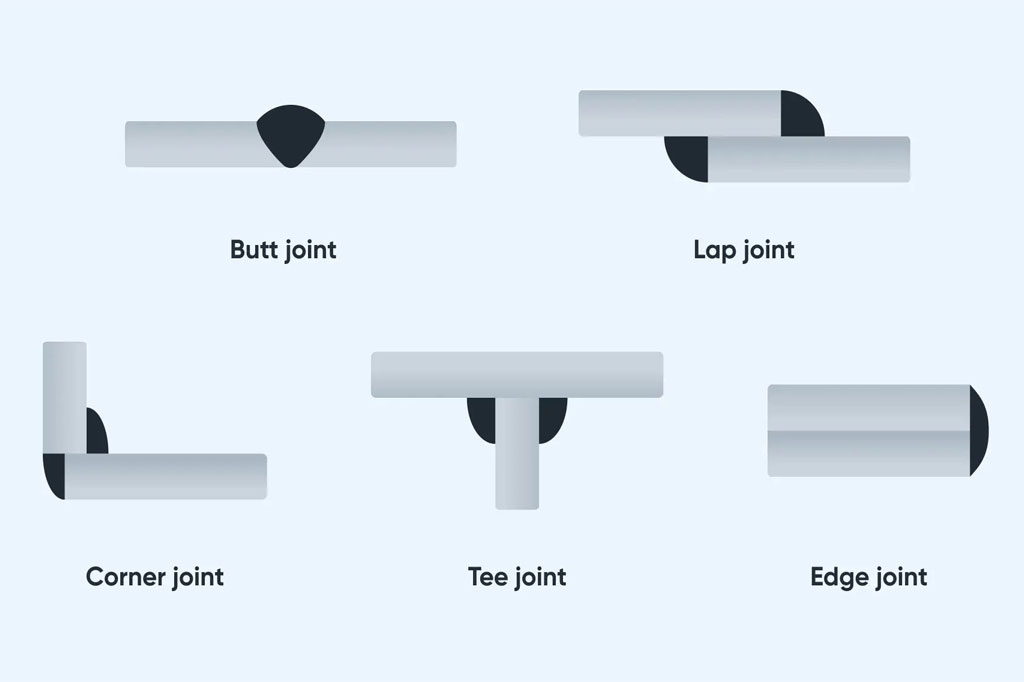

Los cinco tipos básicos de juntas de soldadura incluyen la junta a tope, la junta traslapada, la junta en T, la junta de esquina y la junta de borde.

En este artículo, profundizaremos en sus características, ventajas, desventajas, procesos de soldadura y aplicaciones, seguidos de consideraciones para elegir el tipo de junta adecuado.

1. Junta a tope

La unión a tope es la unión soldada más utilizada, que consiste en dos piezas de metal alineadas en el mismo plano y unidas por sus bordes. Su simplicidad la convierte en una opción popular para aplicaciones estructurales donde los componentes deben conectarse en una disposición plana o lineal.

Ventajas de la unión a tope:

- Fácil de instalar y soldar, lo que la hace rentable.

- Permite conexiones fuertes y duraderas cuando se suelda correctamente.

- Superposición mínima de material, lo que genera menos desperdicio.

Desventajas de la unión a tope:

- Requiere una preparación precisa de los bordes para soldaduras fuertes.

- Menor resistencia que otros tipos de juntas cuando se somete a ciertas cargas.

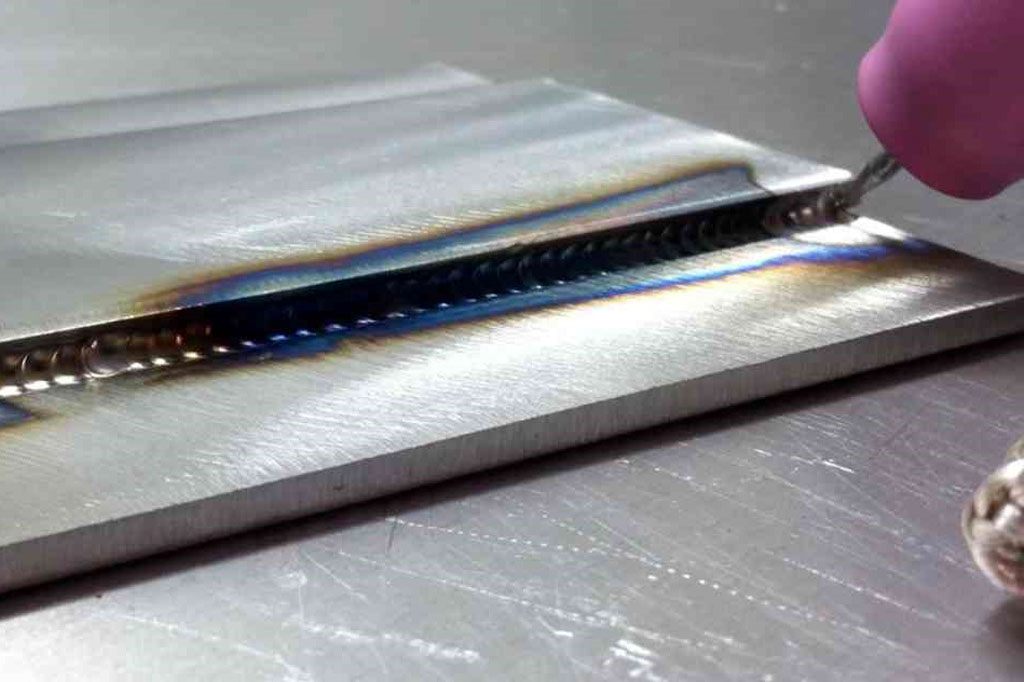

Proceso de soldadura de unión a tope

Las uniones a tope se sueldan comúnmente utilizando técnicas como MIG, TIG o soldadura por arco. La preparación adecuada de los bordes es esencial para garantizar una soldadura fuerte. Esto a menudo incluye biselar los bordes, especialmente para materiales más gruesos, para permitir que el electrodo de soldadura penetre profundamente en la unión.

Aplicaciones de las juntas a tope

Las juntas a tope se utilizan en la construcción de tuberías, marcos de metal, piezas de automóviles y componentes estructurales como vigas y columnas. Su simplicidad y versatilidad las hacen esenciales en diversas aplicaciones de soldadura.

2. Junta traslapada

Una junta traslapada se crea cuando dos piezas de metal se superponen, formando una conexión en capas. Este tipo de junta es ideal para unir dos piezas de metal de diferentes espesores o para casos en los que se necesita una conexión superpuesta más fuerte.

Ventajas de la junta traslapada:

- Permite unir metales de diferentes espesores.

- Ofrece una unión más fuerte debido a la mayor superficie de superposición.

Desventajas de la junta traslapada:

- Propensa a la corrosión si no se sella correctamente, ya que los espacios entre las capas pueden atrapar la humedad.

- Mayor uso de material debido a la superposición.

Proceso de soldadura de junta traslapada

Las juntas traslapadas se pueden soldar utilizando varios métodos, incluida la soldadura por puntos, la soldadura MIG o la soldadura TIG. La soldadura se aplica típicamente a lo largo del borde del metal superpuesto, creando una unión fuerte entre las dos piezas. Para minimizar el riesgo de corrosión, los soldadores a menudo aplican sellador adicional o revestimientos protectores.

Aplicaciones de la junta traslapada

Se utilizan comúnmente en la fabricación de chapa metálica, paneles de carrocería de automóviles y aplicaciones que requieren la unión de metales con diferentes espesores. También se utilizan comúnmente en aplicaciones aeroespaciales y de construcción naval.

3. Unión en T

Una unión en T se forma cuando dos piezas de metal se unen en un ángulo recto, creando una forma de «T». Una pieza de metal se coloca perpendicular al borde de la otra, creando una unión que se asemeja a la letra «T».

Ventajas de la unión en T:

- Proporciona un soporte fuerte para aplicaciones que soportan carga.

- Ofrece flexibilidad en términos de posición y orientación de la soldadura.

Desventajas de la unión en T:

- Propensa a altos niveles de estrés en la soldadura, lo que puede causar grietas o fallas con el tiempo.

- La alineación precisa es crucial para lograr una soldadura fuerte.

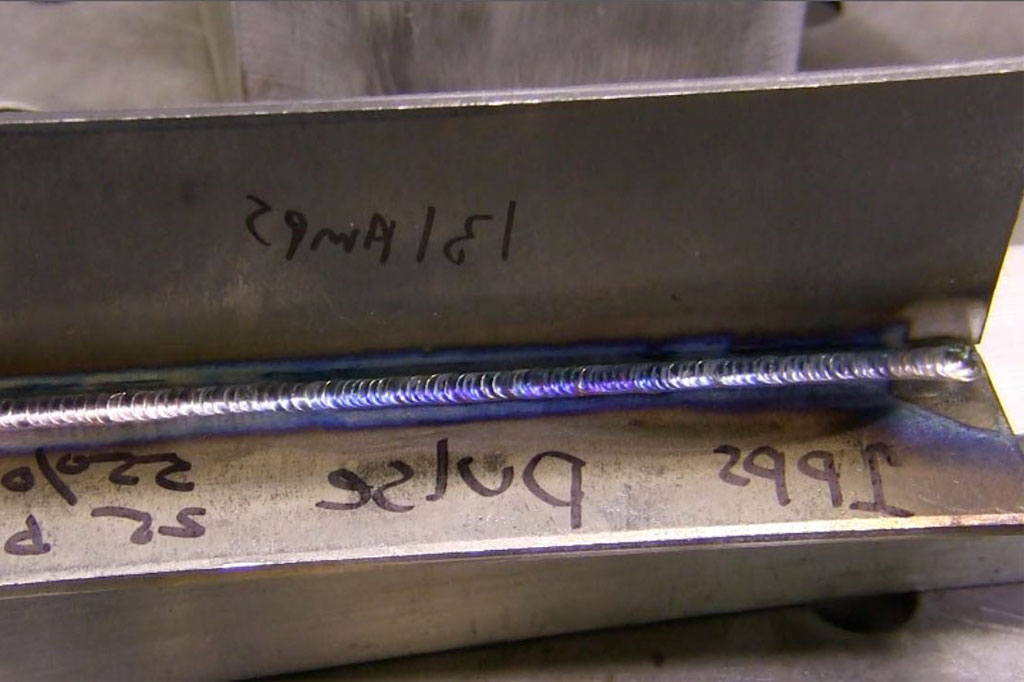

Proceso de soldadura de unión en T

Las uniones en T generalmente se sueldan mediante soldadura MIG, TIG o por arco. La soldadura se aplica en la intersección de las dos piezas y, en muchos casos, pueden requerirse múltiples pasadas para lograr una penetración y resistencia suficientes, especialmente para materiales más gruesos.

Aplicaciones de la unión en T

Las uniones en T se usan comúnmente en la construcción de marcos estructurales, muebles de metal y construcción naval, ya que la unión soldada en T debe soportar una carga vertical.

4. Unión de esquina

La unión en esquina se produce cuando dos piezas de metal se unen en un ángulo recto, a menudo en el borde o la esquina. Este tipo de unión se utiliza con frecuencia en la construcción de marcos y estructuras tipo caja.

Ventajas de la unión en esquina:

- Adecuada para crear cajas y marcos cerrados o abiertos.

- Proporciona una buena distribución de la carga cuando se suelda correctamente.

Desventajas de la unión en esquina:

- Puede ser propensa a la distorsión o deformación debido al calor de la soldadura.

- La soldadura en la esquina de una unión en T requiere precisión para garantizar una resistencia adecuada.

Proceso de soldadura de unión en esquina

Las juntas de esquina generalmente se sueldan mediante soldadura MIG, TIG o arco. La soldadura de penetración total suele ser necesaria para garantizar la resistencia y durabilidad de la unión debido a los bordes expuestos. Puede ser necesario precalentar el metal para materiales más gruesos para evitar deformaciones.

Aplicaciones de la unión en esquina

Las juntas de esquina se utilizan en la fabricación de marcos, cerramientos, cajas de metal, diversas estructuras arquitectónicas, gabinetes y otros conjuntos de metal soldados.

5. Unión de borde

Las uniones de borde se crean cuando los bordes de dos o más piezas de metal se colocan paralelos entre sí y se sueldan a lo largo del borde. Este tipo de unión se utiliza normalmente para materiales más delgados o en aplicaciones donde los metales no están sujetos a una tensión significativa.

Ventajas de las uniones de borde:

- Adecuadas para materiales delgados donde se requiere soldadura de borde.

- Permiten un uso mínimo de material.

Desventajas de las uniones de borde:

- No son ideales para aplicaciones de alta resistencia o alta tensión.

- Resistencia limitada en comparación con otros tipos de uniones.

- Proceso de soldadura de uniones de borde

Las uniones de borde generalmente se sueldan mediante soldadura MIG o TIG. La soldadura se aplica a lo largo de los bordes alineados de las piezas de metal y, en muchos casos, la soldadura debe penetrar profundamente para crear una unión segura.

Aplicaciones de las uniones de borde

Las uniones de borde se utilizan en la fabricación de chapa metálica, especialmente en aplicaciones como la fabricación de intercambiadores de calor, marcos de metal ligero y otras estructuras de paredes delgadas. También se utilizan en la producción de gabinetes y cajas de metal.

Welding Considerations for Joint Types

Several factors must be considered when choosing a welding joint type for a project:

- Material Thickness: Some joints, like the butt and lap joints, are better suited for thicker materials, while edge joints are ideal for thinner metals.

- Stress Distribution: Tee and corner joints can handle higher loads but must be welded carefully to avoid stress concentration.

- Welding Position: Different joint types require specific welding positions (e.g., horizontal, vertical), which can affect ease of welding and the strength of the joint.

- Corrosion Resistance: Lap joints and edge joints may trap moisture, leading to corrosion, so additional protective measures may be needed.

Choosing the Right Joint Type

Selecting the appropriate welding joint depends on the project’s requirements, material properties, load conditions and working environment.

- Butt Joints are best for structures requiring smooth finishes and strong, straight connections.

- Lap Joints are ideal for joining thin materials or dissimilar thicknesses.

- Tee Joints work well for right-angle connections in structural load-bearing frameworks.

- Corner Joints are useful for assembling boxes or enclosures.

- Edge Joints are suitable for thin or lightweight materials that are not subjected to high stresses.