La fabricación de chapa metálica es un proceso esencial en la fabricación, que permite la creación de una amplia gama de productos en diversas industrias. Desde piezas de automóviles hasta electrodomésticos, las aplicaciones son infinitas.

Este artículo profundiza en las ocho técnicas básicas de fabricación de chapa metálica que forman la base de esta industria vital.

Corte

La fase inicial en la mayoría de los procesos de fabricación de chapa metálica es el corte del metal, que implica dar forma y dimensionar las láminas de metal según sea necesario. Los métodos de corte sofisticados como el corte por láser, el corte por plasma y el corte por chorro de agua permiten cortes muy precisos y detallados. Estos métodos son cruciales para lograr diseños detallados y reducir el desperdicio de material.

- Corte por láser: emplea un rayo láser de alta potencia para lograr cortes extremadamente precisos, lo que lo hace perfecto para formas intrincadas y complejas.

- Corte por plasma: implica un chorro de gas ionizado de alta velocidad para cortar láminas de metal más gruesas de manera eficiente y rentable, adecuado para aplicaciones de trabajo pesado.

- Corte por chorro de agua: este método de corte de metal sin producir calor y manteniendo las características del material utiliza un rociado de agua a alta presión combinado con partículas abrasivas.

Comparación de métodos de corte de chapa metálica

Método de corte | Corte por láser | Corte por plasma | Corte por chorro de agua |

Precisión | Alta | Moderado | Muy alto |

Metales compatibles | Acero, aluminio, latón, cobre | Acero, aluminio, acero inoxidable | Acero, aluminio, titanio, cobre, latón, aleaciones |

Capacidad de espesor | Hasta 25 mm | Hasta 50 mm | Hasta 200 mm |

Aplicaciones | Corte fino, diseños intrincados, piezas de alta precisión | Fabricación general, aplicaciones industriales | Materiales gruesos, materiales mixtos, materiales sensibles |

Zona afectada por el calor | Pequeño | Grande | Ninguno |

Velocidad de corte | Alta | Muy alto | Moderado |

Costos operativos | Alta | Moderado | Alta |

Impacto ambiental | Moderado | Alta | Bajo |

Doblado

El plegado transforma la chapa metálica plana en formas angulares mediante la aplicación de fuerza a lo largo de un eje recto. Esto se puede lograr utilizando prensas plegadoras, que doblan el metal hasta el ángulo deseado, o el plegado por rodillos, que crea formas cilíndricas y curvas.

El plegado de metales a medida es fundamental para crear componentes con ángulos y perfiles variados.

- Prensas plegadoras: máquinas que utilizan una matriz y un punzón para doblar el metal en ángulos precisos. Ideales para producir dobleces y pliegues precisos.

- Plegado por rodillos: utiliza varios rodillos para dar forma a la chapa metálica en formas curvas o cilíndricas. Ideal para hacer formas y componentes redondeados.

Tipos de doblado de chapa metálica:

- Doblado en V: común; crea varios ángulos con una matriz en forma de V.

- Doblado por aire: versátil; una variedad de ángulos al controlar la profundidad del punzón.

- Doblado a fondo (acuñación): preciso; el metal se presiona completamente en la matriz.

- Doblado en U: crea perfiles en forma de U.

- Doblado descentrado: produce pliegues en forma de Z.

- Doblado con rodillo: pliegues de radio grande o formas cilíndricas.

- Doblado por barrido (doblado de bordes): dobla a lo largo del borde; crea bridas y dobladillos.

- Doblado rotatorio: reduce las marcas de la superficie; bueno para acabados cosméticos.

Ángulos en el doblado de chapa metálica:

- Doblado en ángulo agudo: menos de 90 grados; se usa para pliegues pronunciados.

- Doblado en ángulo recto: exactamente 90 grados; común en piezas estructurales.

- Doblado en ángulo obtuso: mayor de 90 pero menor de 180 grados; se usa para ángulos más amplios.

- Doblado en dobladillo: borde doblado hacia atrás sobre sí mismo; Agrega resistencia y seguridad.

- Curvatura: borde curvado en un perfil circular; para una manipulación segura y estética.

- Curvatura de costura: múltiples curvas para unir piezas; se utiliza en conductos y ensamblajes.

Estampado

El estampado es el proceso de formar formas y patrones precisos a partir de una lámina de metal presionándola en un troquel. Esta técnica, que implica pasos como troquelado, estampado y rebordeado, es muy eficaz para la producción en masa.

El servicio de estampado de metal se utiliza ampliamente en la fabricación de automóviles y electrodomésticos para producir piezas consistentes y complejas.

- Troquelado: corte de la lámina de metal en formas o espacios en blanco predefinidos.

- Estampado: uso de patrones en relieve o rebajados para lograr efectos estéticos o prácticos en una superficie metálica.

- Rebordeado: doblado de los bordes de la lámina de metal para formar rebordes, lo que agrega resistencia y permite el ensamblaje con otros componentes.

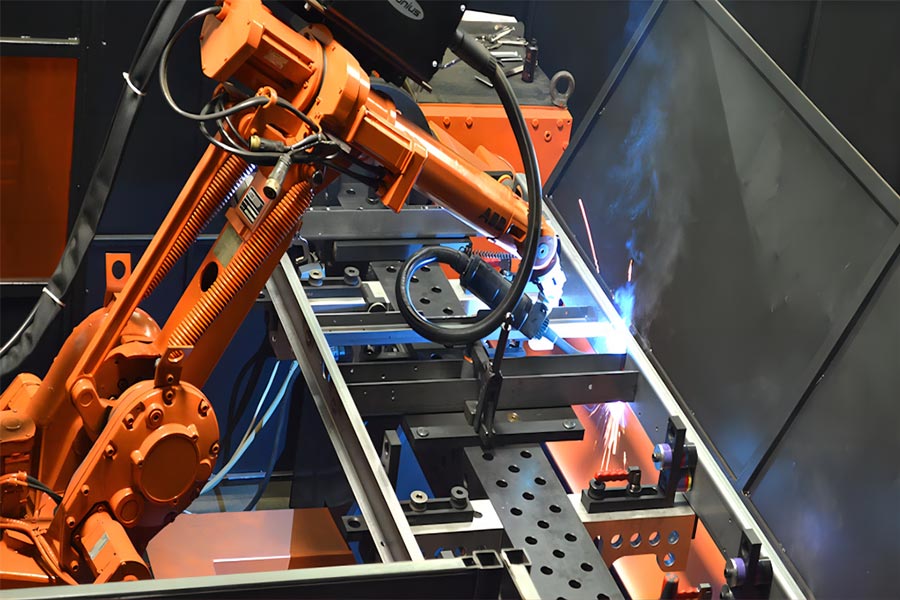

Soldadura

La soldadura es una tecnología clave para unir piezas de metal. Los servicios de soldadura de metales más comunes incluyen los tres siguientes. Estos métodos proporcionan una unión fuerte y duradera, que es esencial para la integridad estructural y funcional de los componentes de metal.

- Soldadura MIG: este método de unión de metales implica el uso de un gas inerte y una alimentación de alambre continua. Es conocido por su rapidez y facilidad de uso.

- Soldadura TIG: emplea un electrodo de tungsteno y un gas inerte, lo que ofrece un control preciso para soldaduras de alta calidad.

- Soldadura por puntos: implica la aplicación de presión y una corriente eléctrica para unir láminas de metal superpuestas en puntos específicos, comúnmente utilizado en la fabricación de automóviles.

Sheet Metal Welding Types Comparison

Tipos de soldadura | Soldadura MIG | Soldadura TIG | Soldadura por puntos |

Proceso | Soldadura por arco | Soldadura por arco | Soldadura por resistencia |

Velocidad de soldadura | Rápida | Lenta | Muy rápida |

Espesor del material | Mediana a gruesa | Fina a media | Fina |

Precisión | Moderada | Alta | Baja |

Aplicaciones típicas | Reparación de automóviles, construcción | Aeroespacial, automoción, arte | Fabricación de automóviles, electrónica |

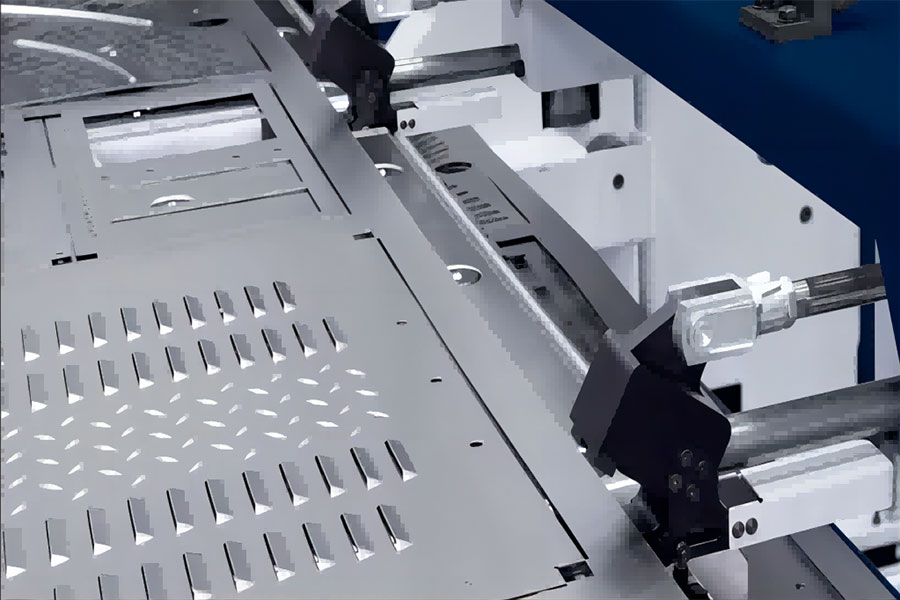

Puñetazos

El punzonado crea agujeros o cortes en chapa metálica al forzar un punzón a través del material hasta una matriz. El punzonado de metal personalizado es eficiente para producir múltiples agujeros o formas de manera rápida y precisa, lo que lo hace ideal para aplicaciones como la creación de paneles y soportes de metal perforados.

- Punzón único: crea agujeros o formas individuales de a uno por vez.

- Punzón de torreta: utiliza una torreta giratoria con múltiples herramientas para realizar varias operaciones de punzonado en una sola configuración, lo que aumenta la eficiencia y la velocidad.

Cizallamiento

El corte corta láminas grandes de metal en piezas más pequeñas y manejables aplicando una fuerza de corte perpendicular a la lámina. Este proceso es ideal para hacer cortes rectos y se utiliza comúnmente para recortar o redimensionar láminas de metal a las dimensiones requeridas.

- Cizalla de guillotina: utiliza una hoja recta que desciende verticalmente para cortar la lámina de metal en línea recta.

- Cizalla de cocodrilo: tiene una mandíbula articulada que corta el metal con un movimiento similar al de una tijera, adecuada para cortar grandes longitudes de metal.

Formado

Formar láminas de metal sin quitar ningún material. Las técnicas como el hidroconformado y la embutición profunda permiten la creación de formas complejas, profundas y huecas. La embutición profunda implica tirar del metal hacia un troquel, mientras que el hidroconformado utiliza un fluido hidráulico a alta presión para forzar el metal hacia un molde.

- El hidroconformado: utiliza presión hidráulica para dar forma al metal en formas intrincadas con un espesor uniforme.

- Embutido profundo: implica tirar de una lámina de metal en blanco hacia un troquel para formar formas profundas y huecas, que se utilizan comúnmente para fabricar latas y contenedores.

Refinamiento

Los métodos de acabado mejoran la funcionalidad y el aspecto de los componentes de chapa metálica. Se utilizan procesos como el pulido, la pintura, el recubrimiento y el anodizado para mejorar la suavidad de la superficie, la resistencia a la corrosión y el atractivo estético. La última fase, el acabado, es garantizar que el producto cumpla con las especificaciones y los estándares de calidad requeridos.

- Pulido: alisar la superficie para lograr un acabado brillante y reflectante.

- Pintado/recubrimiento: aplicar recubrimientos protectores o pintura para evitar la corrosión y mejorar la estética.

- Anodizado: procedimiento electroquímico utilizado principalmente en aluminio que mejora la dureza de la superficie y la resistencia a la corrosión.

Conclusión

Comprender estas ocho técnicas básicas de fabricación de chapa metálica es crucial para cualquier persona que trabaje en el sector de la fabricación. Cada método tiene beneficios únicos y se adapta a diferentes aplicaciones, desde diseños intrincados hasta uniones seguras de componentes. Adquirir competencia en estos métodos garantiza operaciones de producción productivas, económicas y de alta calidad.